河南某皮革加工企业是一家拥有年加工700万张高档皮革能力的公司,原材料为西班牙、澳大利亚、新西兰等国进口绵羊皮。在皮革加工的水洗、浸水、脱脂、软化、鞣制、整饰等工段加入大量酸、碱、洗涤剂、盐、脱脂剂、加脂剂、染料等化学药剂,其外排废水具有水质水量波动大、高色度、高氮、高磷、高硫化物等特点,是比较难处理的高浓度有机废水。

1、项目概况

2012年该企业配套建设了一座处理规模为1×104m3/d的污水处理厂,污水处理后排入集聚区污水处理厂。2018年,由于鞣制工艺升级等原因造成废水水质大幅改变,原有处理工艺已不能满足排放标准要求。

本次改造的主要原因:①由于原纳管污水厂无法处理该污水中的磷,需在企业污水厂内部处理。②排放方式改为直排,标准由集聚区污水处理厂纳管标准提标至《城镇污水处理厂污染物排放标准》(GB18918—2002)的一级A标准。③鞣制工艺由铬鞣逐渐转变为有机磷(四羟甲基氯化磷、四羟甲基硫酸磷)鞣制,原有处理工艺无法去除污水中大量有机磷,总排口TP超标。④含硫废水氮含量较高,且未设置单独预处理,造成综合废水生化系统脱氮负荷较高,出水氨氮、总氮不达标。

2、进出水水质、水量及工艺流程

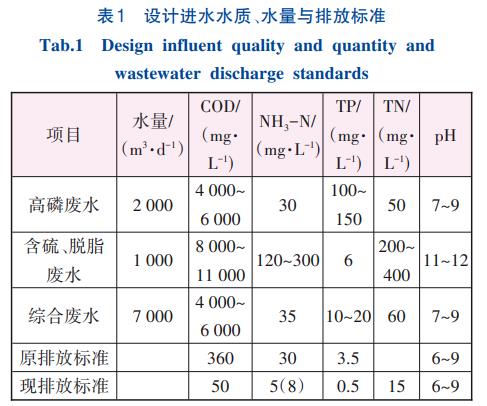

设计进、出水水质及水量见表1。

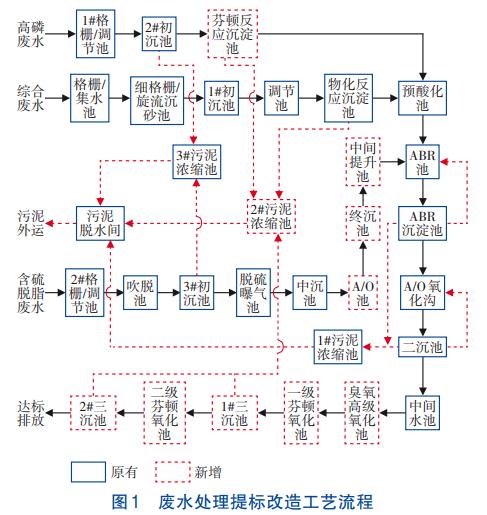

提标改造工艺流程见图1。

3、工艺设计

3.1 改造思路

参考类似废水深度处理的工程经验及大量小试研究结果,确定该工程改造思路如下:

①根据分水分质原则,将高磷废水单独收集,在预处理末端增加高级氧化工段,去除大部分有机磷及COD,增加后续生化系统稳定性。

②含硫、脱脂废水预处理末端增加A/O工段,强化脱氮能力。

③二沉池出水B/C值约为0.1,且还有一部分难降解的有机磷,故深度处理采用高级氧化工艺。

④增配污泥脱水装置,强化系统排泥。

⑤增加PLC自控系统,实现精准化运行。

3.2 主要设计参数

3.2.1 高磷废水预处理系统(2000m3/d)

①1#格栅、调节池。钢混结构,1座,有效池容675m3,HRT=8.1h。设机械细格栅1台、高速潜水推流器2台、潜污泵3台。

②2#初沉池。钢混结构,1座,表面水力负荷0.74m3(/m2·h),沉淀时间3.4h,设半桥式周边传动刮泥机1台。

③芬顿反应沉淀池。新建,钢混结构,1座;反应区分3格,分别为调酸池、反应池、中和池,反应池有效池容80m3,HRT=57.8min;沉淀池采用辐流式,表面水力负荷0.54m3(/m2·h),沉淀时间4.6h;设不锈钢搅拌机3台、半桥式刮泥机1台、排泥泵2台。调酸池控制废水pH为4~5,反应池投加芬顿试剂、PAM,中和池投加NaOH控制pH为6~9。沉淀池出水自流进入预酸化池。

3.2.2 含硫、脱脂废水预处理系统(1000m3/d)

①2#格栅、调节池。钢混结构,1座,有效池容337.5m3,HRT=8.1h。设机械细格栅1台、高速潜水推流器2台、潜污泵2台。

②吹脱池。钢混结构,1座,有效容积225m3,HRT=5.4h。池底设置曝气系统,曝气强度3m3(/m2·h);投加药剂为硫酸、脱硫剂、PAM。

③3#初沉池。钢混结构,1座,表面水力负荷0.37m3(/m2·h),沉淀时间6.8h。设半桥式周边传动刮泥机1台、排泥泵2台。

④脱硫曝气池。钢混结构,1座,有效容积为1212m3,HRT=1.2d。池底设置曝气系统,曝气强度4m3(/m2·h)。

⑤中沉池。同3#初沉池。

⑥A/O池。新建,钢混结构,1座,缺氧区有效容积为525m3,HRT=12.6h,好氧区有效容积为1725m3,HRT=1.7d,MLSS为5500mg/L,污泥负荷0.21kgCOD/(kgMLSS·d),污泥回流比100%,混合液回流比300%;设潜水推流器3台、穿墙泵3台,池底设置曝气系统,曝气强度4m3(/m2·h)。

⑦终沉池。新建,同3#初沉池;设污泥泵3台,用于污泥回流及剩余污泥排放。

⑧中间提升池。新建,钢混结构,1座,有效容积84m3,HRT=2h。设潜污泵3台,污水提升至ABR池。

3.2.3 综合废水预处理系统(7000m3/d)

①格栅、集水池。联建,钢混结构,2组并联;集水池,2座,有效容积312m3;设置机械粗格栅2套(配套螺旋输送机1台)、潜水搅拌器2台、提升泵4台。

②细格栅、旋流沉砂池。联建,钢混结构,2组并联;旋流沉砂池,2座,HRT=130s;设机械细格栅2套(配螺旋输送机1台)、沉砂器2台、砂水分离器1台。

③1#初沉池。钢混结构,2座,表面水力负荷为0.73m3(/m2·h),沉淀时间为4.1h;设置半桥式周边传动刮泥机2台、螺杆排泥泵3台。

④调节池。钢混结构,2座,有效容积为2722.5m3,HRT=18.7h。设潜水搅拌机8台。

⑤物化反应沉淀池。同1#初沉池;另在进水口设置2座絮凝反应池,单池反应时间23.0min,设框式搅拌机4台。

3.2.4 综合废水生化处理系统(10000m3/d)

①预酸化池。与调节池、加药间联建,钢混结构,1座,有效容积为3942m3,HRT=13.5h;设潜水推流器4台、潜污泵3台。

②ABR池。钢混结构,2座,有效池容为14840m3,HRT=1.5d,上流室与下流室的宽度比为3.3∶1,容积负荷为1.2kgCOD/(m3·d);每个上流室设3个泥斗、1套排泥管,每个下流室设1套污泥回流管;池顶设置水封器2个,气水分离器1套。

③ABR沉淀池。钢混结构,2座;表面水力负荷为0.46m3(/m2·h),沉淀时间为4.3h;配套1座污泥井;设半桥式周边传动刮泥机2台,排泥泵3台。

④A/O氧化沟。钢混结构,2座,有效容积为52576m3;兼氧区14870m3,HRT=1.5d;好氧区37706m3,HRT=3.8d,MLSS为6000mg/L,有机污泥负荷0.04kgCOD/(kgMLSS·d),混合液回流比300%。设低速推流器28台,管式微孔曝气器8900套,曝气量为2~4m3(/个·h),混合液回流泵4台。

⑤二沉池。钢混结构,2座,表面水力负荷为0.34m3(/m2·h),沉淀时间为5.8h;与污泥提升泵房联建;设半桥式周边传动刮泥机2台、排泥泵3台。

⑥中间水池。钢混结构,1座,有效容积525m3,设潜污泵3台。

3.2.5 综合废水深度处理系统(10000m3/d)

①臭氧高级氧化池

新建,钢混结构,2座,有效容积600m3,HRT=1.4h。设臭氧发生器2台。

②一级芬顿氧化池

新建,钢混结构,1座,有效容积540m3,HRT=1.3h。池底设空气搅拌系统。

③1#三沉池

新建,钢混结构,1座,表面水力负荷为0.68m3/(m2·h),沉淀时间为2.9h。设半桥式周边传动刮泥机1台、排泥泵3台。

④二级芬顿氧化池

新建,钢混结构,1座,有效容积800m3,HRT=1.9h。池底设空气搅拌系统。

⑤2#三沉池

新建,同1#三沉池。

3.2.6 污泥处理系统

①污泥浓缩池

新建1座(共3座),钢混结构,设全桥式污泥浓缩机3台。

②污泥脱水间

框架结构,1座,新增全自动隔膜式板框压滤机1台(共4台),同时配套高压污泥泵4台以及加药装置4套。

4、实际运行效果及经济分析

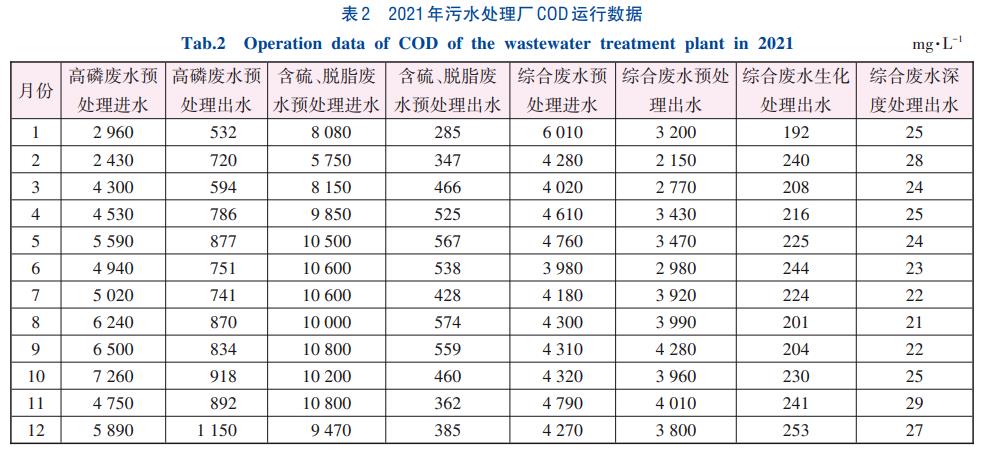

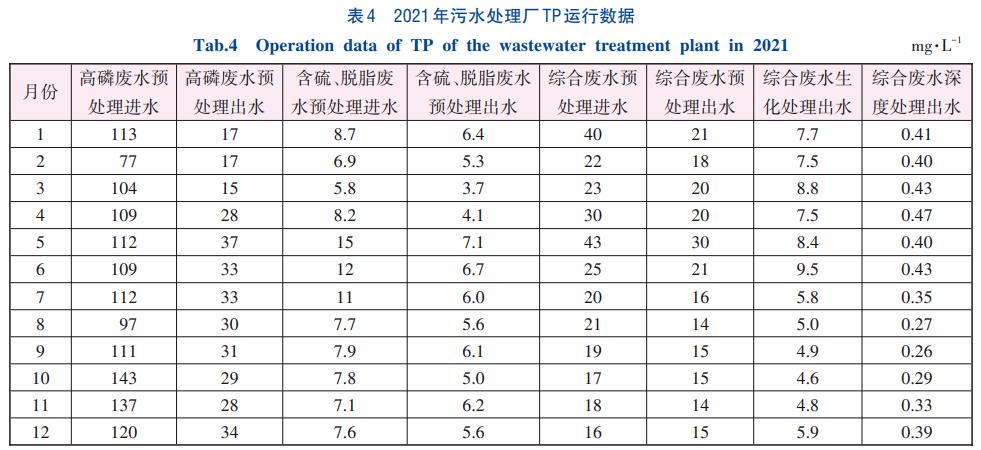

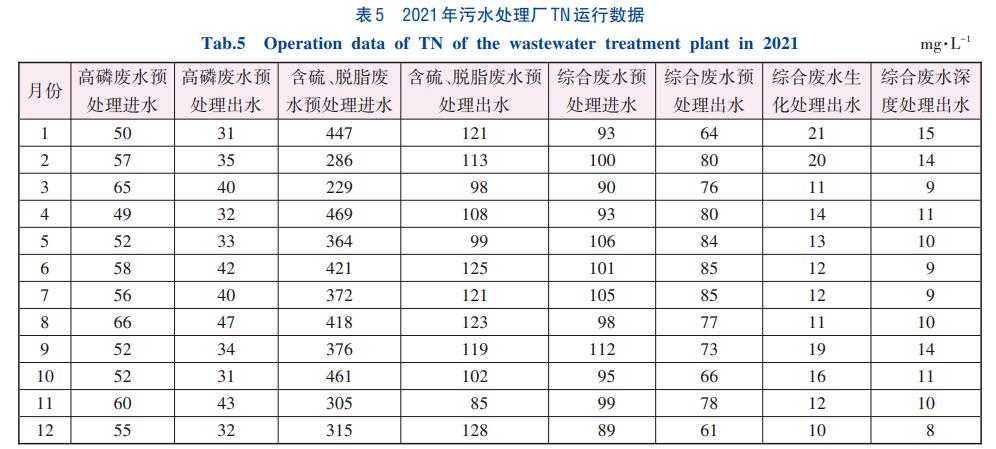

该项目于2019年建成并投入运行。近一年来,污水厂实际处理水量为6550~10179m3/d,平均为8791m3/d,以2021年全年运行数据(月均值,各预处理及生化段水质数据源于污水厂化验室,总出水水质数据源于在线监测设备)分析各主要工艺单元对COD、NH3-N、TP、TN的去除效果,具体分别如表2~5所示。

由表2可知:①高磷、含硫及脱脂废水的COD波动较大,分别为2430~7260、5750~10800mg/L;综合废水的COD波动相对较小,平均为4485mg/L;②高磷、含硫及脱脂废水预处理及综合废水深度处理对COD的平均去除率分别达到83.1%、95.2%、89.0%。

由表3可知:①含硫、脱脂废水NH3-N浓度高且波动较大,是其他废水的1.4~7.9倍;②高磷、含硫及脱脂废水预处理及综合废水深度处理对NH3-N的平均去除率分别为23.6%、50.3%、28.4%。

由表4可知:高磷废水TP平均为112.1mg/L,经预处理及生化处理后平均为6.7mg/L,经深度处理后平均为0.37mg/L;预处理及综合废水深度处理对TP的平均去除率分别为75.2%、94.4%。

由表5可知:①含硫、脱脂废水TN波动较大,平均为371.8mg/L,经预处理后平均为111.7mg/L;②含硫、脱脂和高磷废水预处理及深度处理对TN的平均去除率分别为68.9%、34.7%、23.3%,总出水TN平均为10.8mg/L。

该提标改造工程总投资为5700万元。直接运行费用共计9.4元/m3,其中:人工费0.4元/m3,电费2.7元/m3,药剂(双氧水、硫酸亚铁、硫酸、液碱等)费5.9元/m3,污泥处置费0.4元/m3。主要运行经验总结如下:

①高级氧化工艺对有机磷去除效果较好,但运行成本相对较高。

②由于水质、水量波动较大,所有加药单元需每天检测水质,确定最佳加药量,避免浪费。

③混合液回流泵出口宜设置流量计,以便精准控制回流比。

5、结语

①由于皮革加工过程中需加入大量酸、碱、洗涤剂、盐、脱脂剂、加脂剂、染料等药剂,因此其外排废水具有水质水量波动大、色度高、氮高、有机磷高、硫化物高等特点,属于较难处理的高浓度有机废水。

②由于废水水质和执行排放标准的变化,废水处理工程改造包括高磷废水增加Fenton氧化预处理工艺;含硫、脱脂废水增加A/O工艺,强化脱氮;末端采用两级Fenton氧化深度处理工艺。该工程投资为5700万元,综合运行费用为9.4元/m3。

③即使进水水质波动较大,改造后的深度处理工艺对COD、TP、氨氮、总氮的平均去除率分别达到89.0%、94.4%、28.4%、23.3%,出水主要污染物指标可达到《城镇污水处理厂污染物排放标准》(GB18918—2002)的一级A标准。(来源:河南省正大环境科技咨询工程有限公司,郑州大学环境技术咨询工程有限公司)