肝素钠生产废水含有大量的动物蛋白、脂肪等大分子有机物,再加上生产过程中大量使用氯化钠,导致废水中COD、NH3-N、TN、TP、全盐量分别高达30000、2300、3500、400、35000mg/L。这种高盐、高有机物、高氨氮生产废水,如果继续沿用常规的处理工艺,很难满足环保排放标准对全盐量、TN、TP等指标的要求,亟需寻找新的工艺路线。

1、工程概况

山东某生化制药企业年产肝素钠产品15000kg,设计生产废水处理能力为300m3/d。该企业生产废水主要来自洗肠和酶解工艺单元,废水干物质主要成分为无机盐、有机物,其中无机盐主要为氯化物,有机物则以粗蛋白、氨基酸和脂肪为主,突出表现为高COD、高盐、高氨氮和易腐臭等特点。综合考虑肝素钠生产废水的水质特点,参考国内外相关技术文献及借鉴同行业实际工程经验,采用预处理+UASB+A/O的组合工艺进行处理,出水水质须达到《发酵类制药工业水污染物排放标准》(GB21903—2008)中新建企业水污染物排放限值、《流域水污染物综合排放标准第1部分:南四湖东平湖流域》(DB37/3416.1—2018)及工业园区污水处理厂纳管标准。

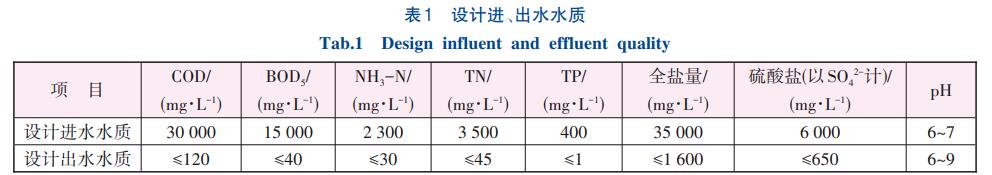

设计进、出水水质见表1。

2、工艺流程

2.1 工艺确定

该废水处理工程的重点和难点在于除盐、脱氮、除磷。在满足环保排放标准的前提下,充分实现蛋白质、油脂、氮、磷及沼气的资源化利用,同时尽可能减少高浓度的无机盐和氨氮对生化处理系统的毒害和抑制,也是重点考虑的内容之一。

肝素钠生产废水中存在大量的动物蛋白、油脂类有机物,一旦腐败变质会产生大量可溶于水的小分子有机物及氨等,所以在预处理单元首先采用沉淀+气浮的组合工艺,将废水中的蛋白质、油脂从水中分离出来,回收用作动物饲料。考虑到废水中NH3-N和TP都很高,预处理第二步在废水中投加MgCl2形成鸟粪石(MAP)沉淀,同时去除氮、磷,分离出来的沉淀物可用来堆肥。该工程处理后的出水水质需满足全盐量≤1600mg/L的要求,再加上过高的盐分会抑制后续的生化处理,因此采取在生化系统前端除盐的方式。由于废水含有大量的有机物及其他杂质,不宜采用对进水水质有较高要求的膜分离法,因此蒸发工艺成为肝素钠废水除盐的首选方法。机械蒸汽再压缩(MVR)工艺具有其他蒸发工艺不可比拟的高效节能优点,故本工程选用MVR除盐。

经过上述预处理后的废水具有较高有机物浓度和良好的可生化性,可采用厌氧工艺处理。对于高浓度易生物降解有机废水,厌氧工艺可以在不耗能的情况下去除大量有机物和悬浮物,同时产生生物质能,降低后续好氧工艺负荷,减少污泥产生量,缩小构筑物体积。UASB工艺是目前国内实际运行数量最多、效果最为理想的厌氧处理工艺,其技术的先进性、可靠性及投资运行的经济性均得到了证明。本工程厌氧段采用UASB工艺。

经过厌氧处理后,废水中COD、NH3-N、TN等污染物浓度仍较高,需采用具有良好生物脱氮功能的生化处理工艺以实现对有机物、氮的去除。A/O工艺在去除有机物的同时具有良好的脱氮功能,但较高的脱氮效率需要较大的内回流比,存在能耗较高的缺点。分段进水多级A/O生物脱氮工艺好氧区的混合液直接进入下一段缺氧区进行反硝化,不需设置混合液内回流设施,因此回流系统能耗降低70%左右。根据相关文献,污泥回流比为50%(无内回流)的分段进水三级A/O工艺的脱氮率为78%。经计算,本工程A/O工艺氮去除率需达75%左右,故选择分段进水三级A/O工艺。

2.2 废水处理工艺流程

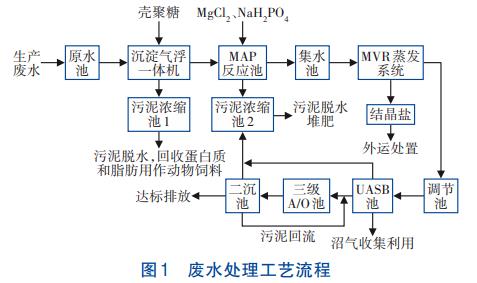

废水处理工艺流程见图1。

肝素钠各生产工段废水进入原水池,由泵提升进入沉淀气浮一体机,通过投加絮凝剂形成的沉淀物进入污泥浓缩池1浓缩,然后经过叠螺脱水机脱水回收废水中的蛋白质和脂肪用作动物饲料。在絮凝剂选择上,根据相关文献,从COD去除率和蛋白质回收率出发,聚合硫酸铁是肠衣肝素钠废水预处理的最佳絮凝剂,但从回收蛋白质再利用(尤其是作为动物饲料中的营养蛋白)角度出发,壳聚糖为最佳。本项目选择脱乙酰度90%壳聚糖在pH为6左右的乙酸溶液中溶解,投加量为300mg/L,可回收约80%的蛋白质,COD去除率可达70%。沉淀气浮一体机出水自流进入MAP反应池,通过投加MgCl2与废水中的氨氮、磷发生反应生成鸟粪石(MAP)沉淀析出,沉淀物经过污泥浓缩池2浓缩后进入叠螺机脱水用于堆肥,出水流入集水池。根据相关文献,按n(Mg)∶n(N)∶n(P)=1.2∶1∶1的比例投加MgCl2,适当补充NaH2PO4以满足上述比例要求,并保持废水pH为8~9。集水池内废水通过泵提升进入MVR蒸发系统进行蒸盐处理,结晶盐外运处置,冷凝液进入调节池。污水进入MVR蒸盐系统时,水分经加热从原液中沸出,无机盐和大部分有机物会保留在浓缩液中,但仍有易挥发的小分子有机物和氨等污染物随水蒸发出来。为了减少废水中游离氨在蒸发过程中沸出,将废水pH调至5左右,使大部分氨氮以铵离子的形式存在,并在蒸发过程中以铵盐的形式析出。废水中的磷也会和其他无机盐一样结晶析出。在调节池内均质均量后的废水由泵提升进入UASB反应池进行厌氧反应,在池内厌氧微生物作用下,有机物最终被分解产生甲烷和二氧化碳。UASB反应池配备污泥回流泵,将三相分离器前的废水回流至布水区,可以有效保证反应器内污水上升流速,减少污泥沉积和反应器内水力死角现象发生,起到增强泥水混合能力、提高废水处理效率的作用(COD去除率可达75%)。UASB反应池出水自流进入三级A/O生化池,去除大部分COD、NH3-N、TN后,在二沉池实现泥水分离,达标排放的出水进入园区污水处理厂进一步处理。该工艺每级包括1个缺氧区和1个好氧区,二沉池污泥回流到第一级A/O的缺氧区,原水均匀分配进入各段缺氧区,然后进入好氧区,通过缺氧-好氧循环操作,不但可以取得较高的有机物去除率,还可以获得较好的脱氮效果。

3、主要构筑物及设计参数

3.1 预处理系统

①原水池。

钢筋混凝土结构,采用玻璃钢防腐处理,半地下式,池体尺寸为4.0m×3.0m×2.5m,HRT=2.0h。配置超声波液位计1台、混合预曝气装置1套、pH在线检测仪1台、耐腐蚀氟塑料化工泵2台(1用1备,带变频装置,Q=15m3/h,H=100kPa,N=1.1kW)。

②沉淀气浮一体机。

沉淀气浮一体机是集絮凝、沉淀、气浮于一体的组合设备。碳钢结构,玻璃钢防腐处理,池体尺寸为6.0m×2.8m×2.5m。配备加药设备2套,沉淀气浮一体机1套,其中絮凝区、沉淀区、气浮浮选区的HRT分别为40、60、45min,总功率为4.85kW。

③MAP反应池。

采用斜管沉淀池,半地下式钢筋混凝土结构,玻璃钢防腐,尺寸为4.0m×1.5m×4.5m,加药絮凝区HRT为20min,沉淀区HRT为60min,表面负荷为2.78m3(/m2∙h),配备加药系统3套、搅拌机2台、污泥泵1台(Q=10m3/h,H=100kPa,N=0.75kW)。

④集水池。

1座,钢筋混凝土结构,玻璃钢防腐处理,半地下式,池体尺寸为4.0m×1.5m×4.5m,HRT=2.0h。配置超声波液位计1台、pH在线检测仪1台、加酸系统1套、耐腐蚀氟塑料化工泵2台(1用1备,Q=12.5m3/h,H=100kPa,N=1.1kW)。

⑤MVR蒸发系统。

1套,设计进水流量12.5m3/h,进料温度20℃,进料浓度3.5%,蒸发温度为95℃,二次蒸汽饱和温度为90℃,压后饱和温度为105℃。

3.2 生化处理系统

①调节池。

钢筋混凝土结构,半地下式,池体尺寸为8.0m×3.0m×4.5m,HRT=7.68h。配备2台污水泵(1用1备),带变频装置,Q=15m3/h,H=100kPa,N=1.1kW。

②UASB反应池。

碳钢防腐结构,聚氨酯泡沫保温,有效容积150m3,尺寸为Ø6.0m×6.0m,容积负荷为3.6kgCOD/(m3·d)。配置布水系统1套、污泥回流泵1台、三相分离器1套、水封罐1台、脱硫器1台、储气柜1套。

③三级A/O生化池。

钢筋混凝土结构,半地下式,有效池容200m3,HRT=16.0h,缺氧段/好氧段的HRT之比为1∶1.5,后一级缺氧段与前一级好氧段采用相同的水力停留时间,第三级A/O污泥浓度设计为3000mg/L,总平均污泥浓度为4200mg/L,COD、NH3-N、TN容积负荷分别为0.79、0.096、0.16kg/(m3·d),污泥回流比为50%。配置96套微孔曝气器,单个服务面积为0.25m2,工作气量为2~2.5m3/h;2台罗茨风机(1用1备),Q=3.34m3/min,H=58.8kPa,N=5.5kW;3台潜水搅拌机。

④二沉池。

采用平流式沉淀池,钢筋混凝土结构,池体尺寸为8.0m×1.5m×6.0m,表面负荷为1.04m3(/m2∙h)。配备行车式刮泥机1台,N=0.75kW,污泥回流泵1台,带变频装置,Q=10m3/h,H=100kPa,N=0.75kW。

3.3 污泥处理系统

污泥浓缩池1、2均采用周进周出辐流式沉淀池,钢筋混凝土结构,池体尺寸为Ø4.0m×4.0m。各配备叠螺脱水机1台,处理能力884kgDS/h,N=2.95kW;螺杆泵各1台,每天工作8h。

4、运行效果及成本

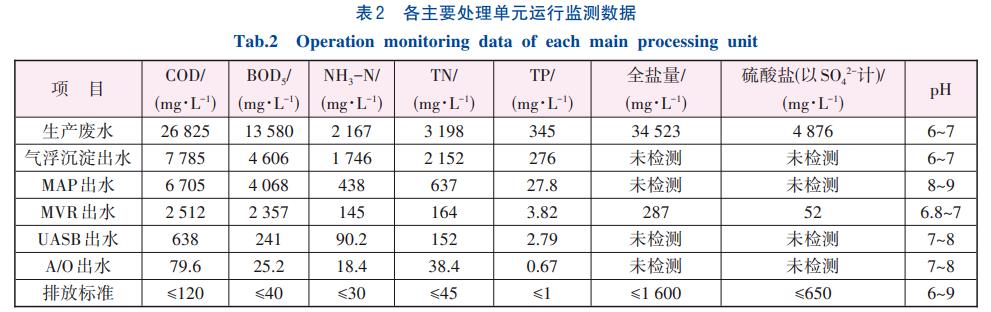

该废水处理工程于2019年4月完成调试并正式运行,截至2022年3月,日均处理肝素钠生产废水258.6m3,日均水力负荷率为86.2%。运行结果表明,该废水处理工程工艺技术路线选择合理,系统运行稳定,出水指标均达到设计要求。2019年4月—2022年3月平均运行数据见表2。

从表2可以看出,在混凝气浮沉淀阶段,由于大部分悬浮态蛋白质、脂肪得以分离去除,COD去除率可达70%,TN、TP去除效果明显。MAP反应池对NH3-N、TP去除效率较高。废水经过MVR蒸发系统处理,全盐量和硫酸盐可以达到排放标准,但由于游离氨的挥发和部分气泡逸出,导致少部分无机盐、挥发性有机物及NH3-N进入冷凝液,这部分进入冷凝液的有机污染物和NH3-N在UASB反应器和三级A/O中得以去除,最终实现达标排放。整个系统对COD、NH3-N、TN、TP、无机盐的去除率分别为99.7%、99.2%、98.8%、99.8%、99.2%。

本工程直接运行成本包括电费、人工费、药剂费等。人工费按照4人、4800元(/人∙月)计,则为2.47元/m3;电费为45.13元/m3,其中电价为0.8元(/kW·h);药剂费(包括投加壳聚糖、46%的MgCl2、NaH2PO4和pH调节)为37.38元/m3。稳定达标排放后,直接运行成本为84.98元/m3。回收的蛋白质、油脂用作动物饲料,MAP经堆肥后用作农作物的氮、磷肥,产生的沼气经过脱硫处理后用作厂区锅炉补充气源,可以产生部分经济效益。

5、结论

工程实践证明,采用预处理+UASB+A/O组合工艺处理高盐、高COD、高NH3-N的肝素钠生产废水,工艺流程选择合理,系统运行稳定可靠,出水各项指标均能达到设计要求。采用壳聚糖作为絮凝剂回收蛋白质,投加MgCl2与废水中的氨氮、磷酸盐反应生成鸟粪石沉淀用于堆肥等处理工艺,虽然药剂投加成本高达37.38元/m3,但能实现资源的有效回收利用,产生一定的经济效益。MVR蒸发工艺在满足出水对全盐量要求的同时,可以有效降低盐分对后续生化系统的影响。分段进水三级A/O工艺在有效去除有机物的同时,脱氮效率达到75%。根据近三年的运行数据,对主要污染物COD、NH3-N、TN、TP、无机盐的去除率分别为99.7%、99.2%、98.8%、99.8%、99.2%,环境效益明显。(来源:枣庄市市中区排水事务中心,山东省金乡县水利事业发展中心,广东海洋大学海洋与气象学院)