膜生物反应器(membranebioreactor,MBR)是将微生物和膜分离有机结合的一种污水处理技术,具有容积负荷高、剩余污泥少、出水效果好等优点,所结合的膜组件类型包括平板膜、管式膜、中空纤维膜等。管式膜MBR是将生物处理单元与管式膜结合的一种外置式MBR技术,它具有通量大、耐污性强、易于维护等特点,近些年被广泛应用于垃圾渗滤液、油田水处理等领域。但管式膜MBR为维持高通量和较强的耐污染性,一般膜面错流速度需维持在2.0~4.0m·s-1,运行能耗较大,并且膜污染问题仍然存在。目前,关于膜污染控制的研究较多,内容涉及膜材料改性、膜组件和生物反应器设计及运行参数优化、微生物和电化学调控膜分离等。通过向膜组件导入气体,使膜表面形成气液两相流,可增强膜表面气液扰动,抑制膜表面浓差极化和滤饼层形成,从而显著提高膜的抗污染水平,减少维护频次;并且有研究表明,气体的导入可在较低膜面流速下使膜污染控制在较低水平,这有利于节省运行能耗。但曝气的引入也可能引发一些不利影响,如污泥粒径变小、污泥破碎引发的胞外聚合物释放等,进而加重膜污染,这些问题对膜长周期运行产生不利影响。目前,在管式膜MBR体系下,采用生物曝气尾气导入管式膜组件用以减轻膜污染的研究较少,且此种方式下曝气量对于生化系统影响及膜污染过程机制仍需进一步开展研究。

本研究将移动床生物膜反应器(movingbedbiofilmreactor,MBBR)与管式膜串联构建气提式管式膜MBR处理生活污水,采用MBBR曝气尾气对管式膜组件进行气泡持续强化清洗,研究了气提式管式膜MBR污染物去除效果,并对不同曝气量下膜污染状况、污泥特性及膜污染形成机制进行了探讨。本研究结果将为气提式管式膜MBR膜污染控制提供数据支持。

1、材料与方法

1.1 实验装置

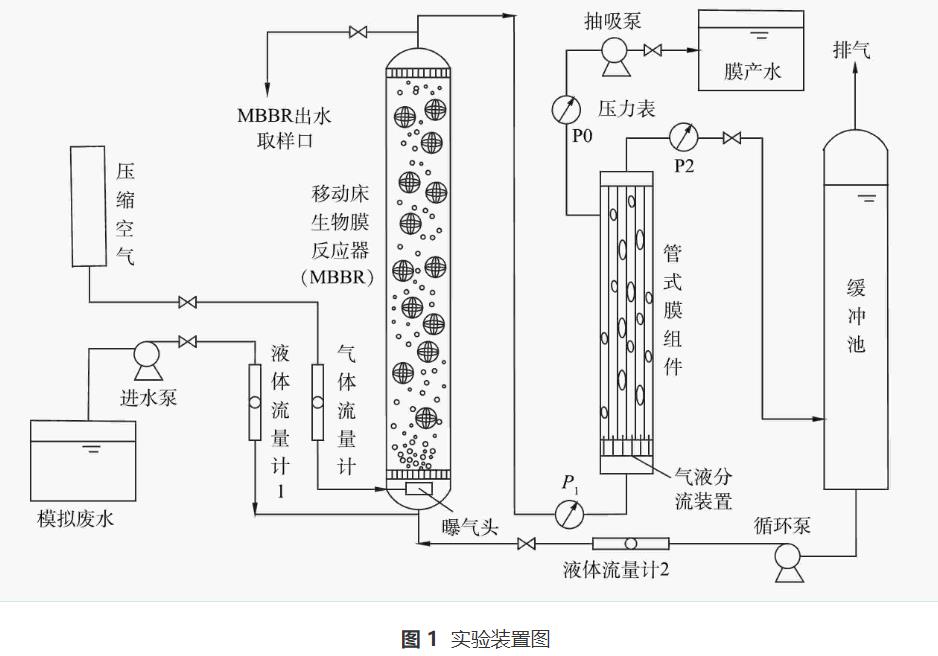

本研究所采用实验装置如图1所示。污水由进水泵泵入MBBR反应柱,反应柱内装填亲水性悬浮填料,填料密度为0.98g·cm-3,比表面积为650m2·m-3,填料填充率为40%。MBBR曝气通过曝气头由空压机提供,进水量和曝气量分别通过液体流量计1和气体流量计控制,MBBR出水和曝气尾气经气液分流装置共同进入膜组件促使管式膜腔内形成气液两相流以减轻膜污染。实验过程中采用相同尺寸和结构的有机玻璃管代替膜组件用高速相机观察不同曝气量下膜组件内气液流态。管式膜组件采用恒通量运行模式,抽吸泵与膜组件之间装有负压表P0,管式膜组件两端装有数显压力表P1和P2,P1和P2压力平均值为膜组件内部平均压力P3,膜组件跨膜压力ΔP=P3-P0;管式膜浓缩液进入缓冲池,并通过循环泵将液体循环至MBBR,循环泵流量通过液体流量计2调节控制;MBBR顶部和管式膜组件设有取样池,以定期对出水分析检测。

1.2 实验方法

本实验采用人工模拟海上钻井平台生活污水。其中,污水COD为546~812mg·L-1,氨氮为52~61mg·L-1,TP约为5~8mg·L-1。实验所采用MBBR反应器高度1.5m,直径200mm,反应器有效容积约为40L,进水流量控制在5L·h-1,水力停留时间约为8h。MBBR曝气量通过气体流量计调节,以考察不同曝气量下管式膜MBR体系下污染物降解与膜污染状况。本实验通过驯化培养完成MBBR挂膜,运行稳定后开始实验,实验共持续2个月左右,分3个阶段运行:第1阶段(0~20d)、第2阶段(21~40d)和第3阶段(41~60d),3个阶段的曝气量分别为50、100和150L·h-1。

本研究使用的管式膜组件来自天津工业大学膜技术中心,膜材质为PVDF,孔径为0.03μm,膜组件长度约1m,膜组件由4根膜管通过环氧树脂密封制成,单个膜管流道内径为8mm,总有效过滤面积约0.1m2。膜组件采用恒通量运行,膜通量控制在50L·(m2·h)-1左右,液体流量计2控制在100L·h-1。当跨膜压力上升至55kPa左右时,采用0.5%NaClO溶液对膜组件进行化学清洗,清洗时间约1~2h,以保证膜通量恢复至初始水平。

1.3 分析方法及数据处理方法

本实验常规水质指标包括COD、NH4+-N、MLSS、VSS和浊度采用《水和废水检测分析方法》中的标准方法进行测定,溶解氧(DO)采用哈希HQ30d测定,污泥粒径采用马尔文激光粒度测定仪进行测定。

胞外聚合物(extracellularpolymericsubstances,EPS)主要成分包括多糖(polysaccharide,PS)和蛋白质(protein,PN)。其中,溶解态EPS提取方法:取悬浊液10mL,在4℃,9000r·min-1件下,离心20min,所得上清液在4℃冰箱保存4h,然后分析测定其组分。结合态EPS提取采用甲醛-NaOH法:将上述离心后剩余固体污泥用去离子水稀释至10mL,摇匀,加入37.5%HClO的溶液60μL,充分摇匀,在4℃下放置1h,取出,加入1mol·L-1NaOH溶液4mL,再次摇匀,在4℃下放置3h,取出,在4℃,13500r·min-1条件下,离心20min,所得上清液测定结合态EPS。EPS中PS采用苯酚—硫酸法,在485nm下比色测定;PN采用Lowry法,在750nm下比色测定。气提式管式膜MBR混合液中EPS为溶解态和结合态之和,膜表面EPS通过高速物理冲洗方式将污染物清洗下来,而后进行分类测定。

管式膜内气、液表观流速通过公式(1)进行计算。

式中:Qi为管式膜进气或进液流量,m³·s-1;D为单个膜管流道内径,取0.008m。因小试试验氧的利用效率较低,管式膜内进气流量按近似等于MBBR曝气量处理。

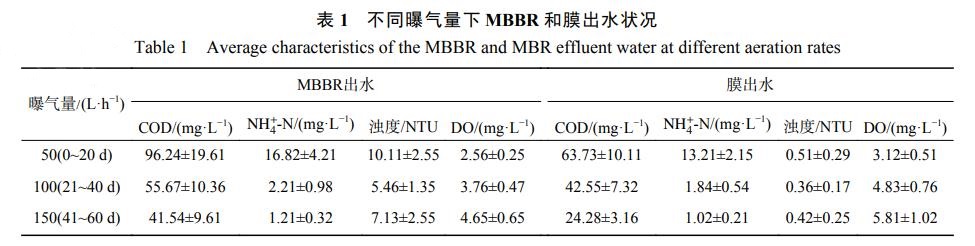

本实验膜污染阻力测定包括膜总过滤阻力Rt、膜本身过滤阻力Rm、滤饼阻力Rc及不可逆污染阻力Rf,他们之间的关系如式(2)所示。

式中:膜本身过滤阻力Rm采用新膜或膜化学清洗后过滤去离子水测定;膜总过滤阻力Rt采用膜污染后过滤去离子水测定;单次膜过滤周期后,采用海绵球配合高速水流刮擦膜表面,用于去除滤饼层污染,从而得出Rm+Rf;根据上述公式可分别计算出Rf和Rc。

2、结果与讨论

2.1 不同曝气量下出水水质状况

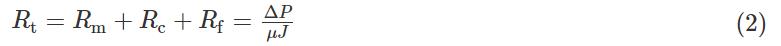

在气提式管式膜MBR体系下,不同曝气量下MBBR及膜出水状况如表1所示。随着曝气量由50L·h-1增至150L·h-1,MBBR出水COD平均值由96.24mg·L-1降至41.54mg·L-1,膜出水COD平均值由63.73mg·L-1降至24.28mg·L-1。由图2可以看出,MBBR生物填料上平均生物量由22.2g·m-2增至31.7g·m-2,混合液中悬浮态污泥质量浓度由672mg·L-1降至150mg·L-1左右。这主要由于:曝气量的增加促进了MBBR反应器内污染物与生物膜表面的传质作用,提高了微生物活性和污染物降解能力;同时,体系中较高的溶解氧浓度促使生物膜维持较高的生物活性,使微生物与填料结合更加牢固,而填料表面生物量的增加势必提高污水处理效率。此外,由于膜对颗粒物及大分子污染物的截留作用,在相同曝气量下膜出水水质均好于MBBR出水。另外,在第1阶段(0~20d),MBBR出水氨氮平均质量浓度维持在16.82mg·L-1;而在第2、3阶段,氨氮出水平均质量浓度在1.84mg·L-1以下。这主要因硝化菌生长周期较长,在第1阶段有机污染物浓度较高,不利于硝化菌的生长;随着第2、3阶段曝气量的增加和运行周期的延长,污染物浓度进一步降低,并在管式膜截留作用下,此时反应器内硝化菌已成为优势菌种。

值得注意的是,当曝气量增至150L·h-1时(第3阶段),MBBR中悬浮污泥质量浓度为131~519mg·L-1,波动较大。一方面,可能由于过高的曝气量容易使MBBR内形成强烈气液扰动,促使生物膜更新加快;另一方面,由于该阶段MBBR出水COD平均质量浓度在41.54mg·L-1左右(见表1),反应器内底物已消耗殆尽,MBBR内填料上生物膜因底物不足无法维持结构而脱落,最终导致此阶段悬浮污泥浓度波动较大。此外,由表1可看出,在气提式管式膜MBR体系下,相同曝气量下膜出水DO浓度高于MBBR上清液。这主要因为MBBR出水和曝气尾气在管式膜腔内形成强烈的气液扰动和传质作用,提高了膜出水溶解氧水平和氧的利用率。不仅如此,管式膜内强烈的气液扰动对膜污染也将产生较大影响。

2.2 曝气量对膜过程影响

1)曝气量对管式膜内流态和膜污染周期影响。

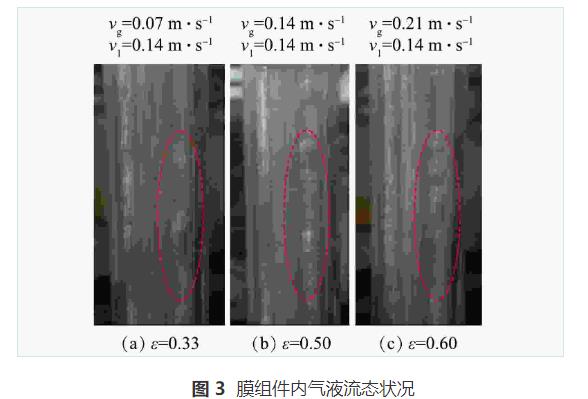

一般情况下,管式膜内气含率不同,膜内会形成不同流态的气液两相流,具体流态随气含率ε而变化。当ε≤0.2时,管式膜内为气泡流;当0.2<ε<0.9时,管式膜内为活塞流,即此时气泡横向尺寸与单个膜管内径相同,流向上不存在混合现象;当ε≥0.9时,为环形流。其中,气含率根据式(3)进行计算。

式中:ε为气含率;vg为管式膜内气体表观流速,m·s-1;vl为管式膜内液体表观流速,m·s-1。

由图3可看出,本实验3个阶段管式膜内气含率ε分别为0.33、0.50和0.60,即管式膜腔内均形成“活塞流”流态,它使膜腔内形成强烈的气液扰动并在膜表面形成较强的错流剪切作用,抑制膜表面浓差极化层和滤饼层形成,从而减缓膜污染。另外,随着曝气量增加,管式膜内产生“活塞流”频率增加,这主要因为“活塞流”气泡大小取决于管式膜腔内径,因此,同一膜组件内气泡清洗频率与进气流量之间关系如式(4)所示。

式中:Qg为管式膜内进气流量,L·h-1;V为单个气泡体积,mL;f为气泡频率,s-1。

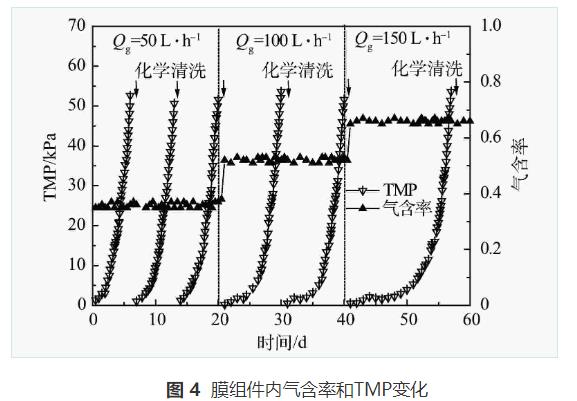

由于管式膜内径不变,则单个活塞流气泡体积基本变化不大,又因本实验中管式膜进气量与曝气量基本相等,因此,随着曝气量的增加,产生活塞流气泡频率将呈线性增加,即膜表面气泡清洗频次增大。由图4可看出,随着曝气量由50L·h-1增至150L·h-1,膜操作周期由6~7d延长至17d左右,不同曝气阶段内化学清洗频次由3次降至1次。这主要由于气泡频率的增加,强化了膜表面清洗效果,减缓了膜污染速率,从而延长了膜操作运行时间。值得注意的是,在整个膜操作周期内,气提式管式膜MBR膜面液体表观流速维持在0.14m·s-1左右,显著低于传统管式膜错流速度2.0~4.0m·s-1,即通过向管式膜引入MBBR曝气尾气,可实现在较低膜面流速下控制膜污染。这有助于节约能耗,对工程化应用具有重要意义。

2)曝气量对临界通量影响。

图5为不同曝气量下跨膜压力增长速率随膜通量变化状况。当膜通量维持在50L·(m2·h)-1时,曝气量分别为50、100和150L·h-1时,膜污染速率分别为1.54、0.45、0.21kPa·h-1,即随着曝气量的增加,跨膜压力增长速率显著下降,膜污染速率得到有效抑制。不仅如此,根据临界通量定义,当膜操作通量低于临界通量时,跨膜压力增速缓慢,膜污染速率处于较低水平;但当膜操作通量大于临界通量时,跨膜压力出现快速增长,膜污染速率会出现陡增现象。因此,当曝气量分别为50、100和150L·h-1时,膜临界通量分别为20~30、40~50和70~80L·(m2·h)-1,即随着曝气量的增加,膜操作临界通量也出现增加。这可能由于曝气量增加了膜表面气液混合流速,增大了膜表面剪切作用,而膜面流速与临界通量成正比关系。由于本实验采用恒通量运行,膜通量维持在50L·(m2·h)-1左右,即通过将MBBR曝气尾气导入管式膜,使第1阶段膜实际操作通量处于超临界通量区,第2阶段和第3阶段膜实际操作通量分别处于临界通量区和次临界通量区。因此,第1阶段膜污染最为严重,第2阶段次之,第3阶段最轻。这与膜操作周期相符(图4)。

2.3 曝气量对污泥特性影响

1)曝气量对悬浮污泥浓度及粒径影响。

曝气量直接影响气提式管式膜MBR中溶解氧水平和水力状况,进而对悬浮污泥浓度和粒径产生影响,而这些都将对膜污染产生影响。由图2可看出,在整个操作阶段,MBBR混合液中悬浮态污泥质量浓度均小于700mg·L-1,并且随着曝气量增加,尽管反应器内气液扰动加剧,但混合液中悬浮态污泥浓度有减小趋势。这主要由于曝气量的增加提高了反应器溶解氧水平,填料上生物膜活性较高,结合较为牢固,但强烈的气液扰动所产生的剪切力可能使污泥破碎,从而影响膜污染过程。

由图6可看出,当曝气量为50、100和150L·h-1时,MBBR反应器中悬浮污泥平均粒径分别为84.48、75.29和42.34μm,即随着曝气量的增加,悬浮污泥平均粒径有减小趋势,特别是当曝气量增至150L·h-1时,污泥粒径明显减小。一方面,MBBR反应器内和管式膜内气液扰动所产生的剪切力促使悬浮态污泥破碎,导致粒径变小;另一方面,随着曝气量的增加,出水中有机物浓度较低,微生物长期处于内源代谢期,所形成的微生物碎片促使悬浮颗粒粒径变小,这容易使膜表面形成致密滤饼层或引发膜孔堵塞等,致使膜发生不可逆性污染。

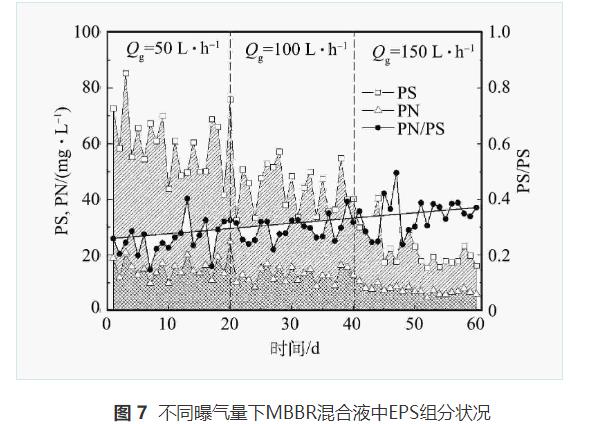

2)曝气量对混合液中EPS的影响。

在微生物生长代谢过程中,细胞表面会吸附有机物并产生EPS,而EPS在膜污染过程中有重要作用。由图7可看出,随着曝气量由50L·h-1增至150L·h-1,MBBR混合液EPS中PS质量浓度由42~85mg·L-1降低至16~41mg·L-1,PN质量浓度由10~25mg·L-1降至4~11mg·L-1,即两者浓度均随曝气量增加呈现减小趋势。这与膜污染速率和运行周期的变化趋势相符(图4和图5),即膜污染与混合液中EPS有较大关系。一方面,悬浮物污泥浓度随曝气量减小,降低了混合液中结合态EPS浓度;另一方面,由于曝气量会改变了反应器内污染物浓度和DO水平,MBBR体系中微生物活性和代谢方式也会因此发生显著变化。有研究表明,相对稳定的生物膜结构所分泌EPS的量明显减少。在第1、2阶段,反应器内维持相对较高污染物浓度,DO维持在2.56~3.76mg·L-1,此阶段微生物活性较高,代谢活性较强,胞外聚合物分泌量较多;在第3阶段,反应器内COD平均值维持在41.54mg·L-1,污染物浓度较低,此时MBBR反应器内DO达到4.65mg·L-1左右,微生物内源代谢增强,生物膜处于相对稳定状态,微生物所分泌EPS相对较少,这有利于膜污染控制。值得注意的是,通过对EPS组成分析发现,PN/PS随着曝气量的增大由0.24增至0.38左右(图7),即EPS中PN分泌比例增加。LU等的研究表明,当生物膜处于稳定阶段后,所分泌的EPS中PN和PS比率呈逐渐升高趋势。

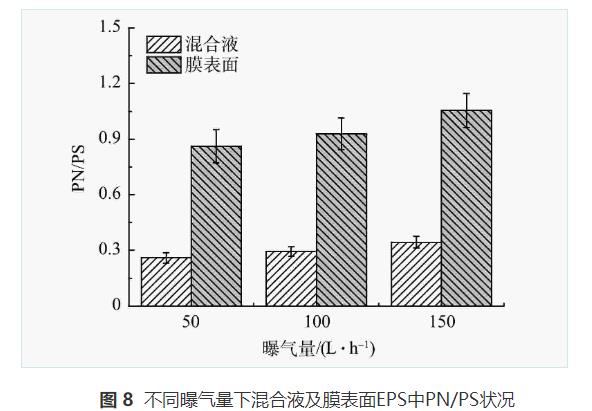

为进一步探讨MBBR体系中EPS对膜污染的影响,对不同曝气量下MBBR混合液和膜表面EPS组分进行了分析。如图8所示,不同曝气量下膜表面PN/PS均显著高于混合液。这表明膜对蛋白质等大分子物质具有截留作用,致使其在膜表面发生累积现象,并且随着曝气量的增加,蛋白质累积作用加强。此外,随着曝气量的增加,出水COD逐渐降低,微生物内源呼吸作用加强,导致部分微生物细胞裂解释放蛋白质,而膜的截留作用势必进一步增加体系内胞外聚合物中蛋白质的比例。尽管如此,随着曝气量的增加,膜操作周期仍然大幅提高。这说明将MBBR曝气尾气导入管式膜所产生的气泡清洗作用对于膜污染控制至关重要,但膜表面强烈气液扰动也可能引发膜孔堵塞,进而发生不可逆污染。

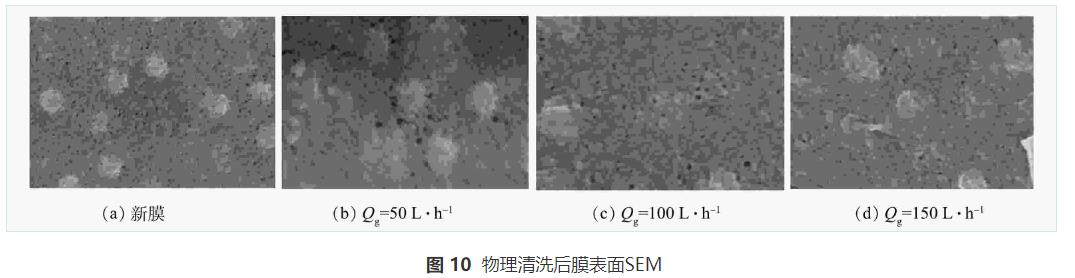

2.4 不同曝气量下膜污染阻力分析

一般情况下,膜表面气液湍流程度和传质情况对膜污染形成过程和机理均有较大影响,最终所形成的污染阻力构成也不尽相同。为进一步探讨气提式管式膜MBR下膜污染形成状况,对不同曝气量下每次运行结束时进行化学清洗前,即当跨膜压差增至55kPa左右时的膜污染阻力构成进行了分析。由图9可以看出,当曝气量由50L·h-1增至150L·h-1时,膜表面滤饼阻力由40.1%降到25.1%,不可逆污染阻力由54.6%增至69.6%,即在气提式管式膜MBR体系下,膜表面污染阻力主要为不可逆污染。这与传统膜过滤阻力构成有较大区别。另外,由图10可以看出,管式膜运行结束经物理清洗后,不同曝气量下膜表面均出现不同程度的膜孔堵塞,且随曝气量增加堵塞更为严重。这与不可逆污染阻力增加相符。一方面,由于气提式管式膜MBR下膜表面形成气液两相流,增大了膜表面错流剪切作用,促使滤饼脱落从而减轻了滤饼污染,但滤饼层的剥落增加了膜孔堵塞和吸附污染概率;另一方面,随着曝气量的增加和运行时间的延长,MBBR体系内污泥内源代谢作用加强,大分子蛋白质和细胞碎片也增加了膜孔吸附和堵塞风险,并且由于膜孔堵塞和吸附污染均为不可逆污染,因此,一旦膜通量下降,必须进行化学清洗方可恢复膜通量。值得注意的是,在气提式管式膜MBR体系下,由图4和图9可看出,每次化学清洗后,管式膜初始过滤跨膜压差和膜自身过滤阻力并未增加,相同曝气量下膜过滤操作周期重复性较好且随曝气量增加而延长。总之,通过将MBBR曝气尾气引入管式膜构建气提式管式膜MBR仍然可显著提高膜污染操作周期,最大程度上延长膜化学清洗周期,减少清洗频率,因而在一定程度上节省了运行能耗和药剂成本。

3、结论

1)通过MBBR与管式膜构建了气提式管式膜MBR,膜出水水质优于MBBR,出水DO质量浓度高于MBBR;膜组件内呈“活塞流”流态,气泡清洗频率随曝气量增加而增加,膜污染速率由1.54kPa·h-1降至0.21kPa·h-1,膜的临界操作通量变大,膜操作周期由6~7d延长至17d左右。

2)MBBR中悬浮污泥平均粒径随曝气量增加由84.48μm降至42.34μm,混合液EPS中PN和PS均呈减小趋势,但PN/PS比例由0.24增至0.38,而膜表面PN/PS比例均在0.85以上,蛋白质在膜表面发生了累积现象。

3)膜表面污染阻力以不可逆污染阻力为主,曝气量的增加使膜表面滤饼阻力由40.1%降到25.1%,不可逆污染阻力由54.6%增至69.6%。(来源:中海油天津化工研究设计院有限公司)