由于具有废物产生量少、成本低、保护森林资源等优点,废纸回收利用是实现造纸工业环境友好型发展的有效途径。不过,废纸制浆过程会产生大量的脱墨废水,其具有废水量大、有机物和总悬浮物固体(totalsuspendedsolid,TSS)含量高、pH高、水质复杂等特点,且BOD5/COD很低,含具有生物毒性的化学品,故可生化性差。因此,经常规的二级生化处理后,该废水的有机物含量仍然比较高,须经深度处理才能达到我国相关排放标准或回用要求。

作为一种安全高效的废水深度处理技术,膜技术目前在处理造纸白水、漂白废水、造纸黑液以及废纸造纸产生的非脱墨废水和脱墨废水等方面发挥了重要的作用,且微滤和超滤能够有效去除脱墨废水中的水基油墨,尤其是超滤的效果更好。不过,膜污染仍是制约膜技术广泛应用于脱墨废水处理的关键。

混凝是一种应用较广泛的膜污染控制技术,具有成本低廉、效果显著等优点。而与传统混凝相比,强化混凝能显著提高废水中有机物的去除率。本研究团队前期开发了强化混凝-平板折转错流膜分离工艺,发现聚合氯化铝(polyaluminumchloride,PACl)在一定范围内的高投加量下的强化混凝可有效缓解平板折转错流超滤过程的膜污染,提高出水水质,且膜过滤总阻力随着PACl投加量的增加而减小。但该工艺投入实际运行后的运行方式、清洗方式、运行稳定性等参数尚需优化和验证。因此,本研究以石家庄某造纸厂废纸脱墨废水的二级生化出水作为研究对象,采用强化混凝-平板折转错流膜分离工艺开展了中试规模的实验研究,探索了该工艺在实际工况下的运行过程,并对相关操作参数进行了优化,以期为进一步的工程应用提供参考。

1、实验部分

1.1 实验原料

1)实验用水。

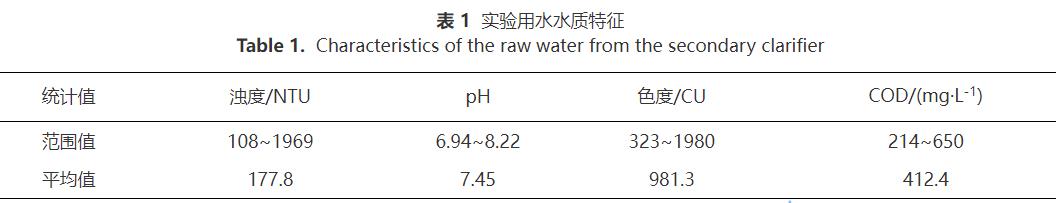

本研究在河北省某家以废纸为原料生产高档新闻纸的企业内完成。实验所用原水是经厌氧生物法、射流曝气活性污泥法处理后的出水,水样浑浊,呈灰褐色,水质指标见表1。

2)混凝剂和实验用膜。

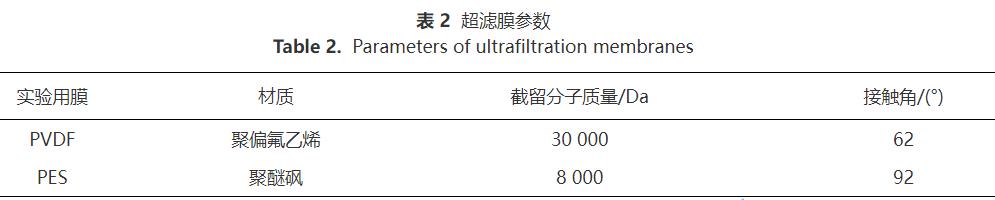

根据前期研究,以市售粉末状PACl为混凝剂。其Al2O3含量为30%,盐基度为48%。实验所用PACl质量浓度为100g·L-1。实验分别采用圣万泉公司生产的PES超滤膜和安德膜公司生产的PVDF超滤膜,膜相关参数详见表2。

1.2 实验装置及方法

采用自主研发的带有折转错流过滤的平板膜分离装置(图1)。膜组件由2个外径为400mm的圆盘组成,2个圆盘由螺栓固定,水平放置。上圆盘具有折转形流道,流道的宽度和深度均为8mm;下圆盘为平面结构,中间凹槽内径为350mm,圆盘中心设有出水孔,如图1(a)所示。超滤膜固定于2个圆盘之间,有效面积为0.091m2。

实验装置及工艺流程如图1(b)所示。原水和PACl溶液分别经离心泵和计量泵由进水罐和加药罐输送至混合系统,进水流量为1m3·h-1,膜表面流速为4m·s-1。根据前期确定的最佳条件,PACl投加质量浓度为2g·L-1。进水罐和加药罐均设有搅拌装置和液位控制系统,可根据液位情况自动进液。混合后的料液经上圆盘入口泵入膜组件,并沿着膜组件的折返流道在膜表面流动。滤液经下圆盘出水口排入出水罐,出水罐中的滤液量由电子天平每10min测量1次,并由计算机自动记录,根据每10min的滤出液重量增量和有效膜面积计算水通量。浓水经上圆盘出口排出后返回进水罐。膜组件进、出水口分别安装压力表1和2,2个压力表的平均值为跨膜压差(transmembranepressure,TMP),实验过程中TMP保持恒定。实验过程中定时采集样品,测量浊度、COD和色度等。实验分别采用连续运行、间歇比8∶2(运行8min,间歇2min)和间歇比6∶4(运行6min,间歇4min)3种方式运行,以考察运行方式对膜过滤性能的影响。运行结束后分别采用正向冲洗、正反同步冲洗的方式对污染的超滤膜进行清洗,以考察不同清洗方式的清洗效果。其中,正向清洗时,膜表面流速为4.0m·s-1,TMP为0.05MPa;正反同步冲洗时,膜表面流速控制在5.0m·s-1,正向压力0.1MPa,反冲洗压力为0.1~0.15MPa,清洗时间为30min。

1.3 分析方法

1)水质分析方法。

COD采用COD快速测试仪(5B-2A,北京连华科技)测定;浊度及色度通过台式浊度仪(2100AN,Turbidimeter,美国HACH)测定;pH采用精密pH计(Orion5star,美国Thermo)测定;膜表面及孔径内部污染形态通过扫描电子显微镜(Hitachi-570,日本日立)表征;膜材料亲疏水性通过接触角测量仪(DSA100,德国KRUSS)测定。

2)膜过滤阻力分析方法。

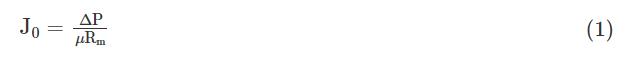

错流条件下混凝-膜分离工艺的过滤阻力可通过实验测试和达西定律来计算。采用自来水测定膜纯水通量,记为J0,根据达西定律,得到式(1)。

式中:J0为纯水通量,L·(m2·h)-1;∆P为跨膜压差,Pa;μ为透过液粘度,Pa·s;Rm为膜自身固有阻力,m-1。

原水过滤实验结束时的水通量记为J1。随后将原水换为自来水,在其他条件不变的情况下测其纯水通量,记为J2。然后将污染的膜取出,利用绵花轻轻拭去其表面污泥层,而后在原条件下测定其纯水通量,记为J3。根据达西定律,可得式(2)~式(5)。

式中:R为膜总过滤阻力,m-1;Ra为膜吸附阻力,m-1;Rf为孔堵阻力,m-1;Rc为滤饼层阻力,m-1;Rg为浓差极化阻力,m-1;R、Ra、Rf、Rc和Rg可通过式(1)~式(5)计算得出。有研究表明,Ra远小于其他阻力,且不随运行时间变化,故可忽略不计。

2、结果与讨论

2.1 运行方式对膜分离效果的影响

采用PES膜,在TMP为0.1MPa的条件下,考察了运行方式对膜分离效果的影响,结果如图2所示。

由图2(a)可见,无论是连续运行还是间歇运行,膜通量在运行初期均快速衰减,随后逐渐缓慢衰减,而间歇运行较连续运行能在一定程度上减缓通量下降趋势。由图2(b)可见,与连续运行相比,间歇运行的膜总阻力R大幅下降,其中以滤饼层阻力Rc下降最为明显。这是因为:一方面,运行中不断压缩的膜在停歇的时间里得到一定的缓解;另一方面,设备瞬间开启时料液的流速对膜表面形成了冲刷作用,使得Rc和Rg得以缓解。延长间歇时间可以增强Rc的缓解,但对Rf和Rg影响较小。从整体运行过程看,延长间歇时间对膜污染缓解作用不大。

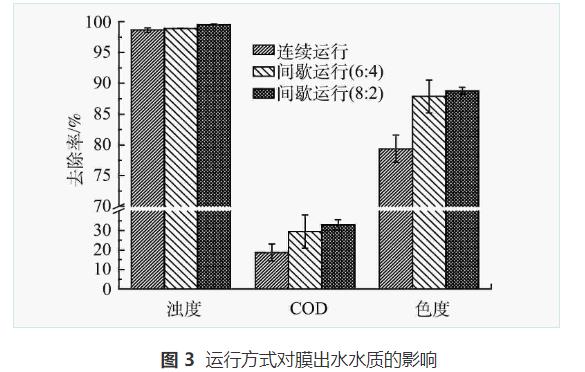

由图3可以看出,间歇运行可以显著提高膜出水水质,但延长间歇时间对出水水质影响较小。间歇2min时,浊度平均去除率可高达99.5%,比连续运行提高了0.89%,色度平均去除率可达88.7%,比连续运行提高了9.3%,COD平均去除率为33.0%,比连续运行时高出14.3%。这是由于间歇运行时,料液的冲刷作用降低了Rg,同时使膜表面形成的滤饼层更为疏松,加强了有机物的截留作用;而连续运行模式下,污染物在膜表面持续累积,浓差极化现象更严重,导致有机物截留率偏低。

2.2 超滤膜种类对膜过滤性能的影响

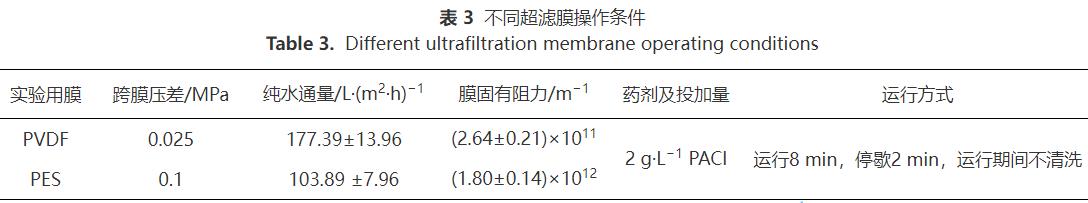

膜自身特性是影响膜污染的重要因素,通过实验室小试获知2种超滤膜优化参数(表3)。

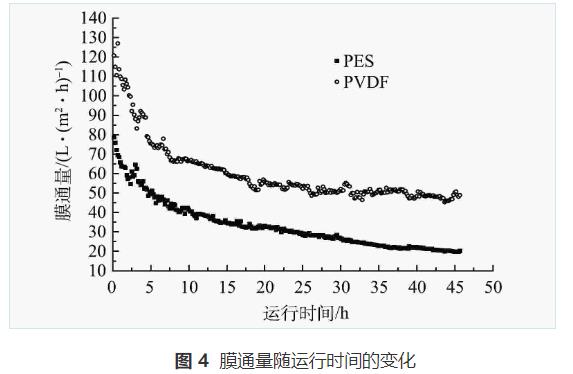

由图4可以看出,PVDF膜的水通量变化较大,即使其TMP明显低于PES膜,且在过滤过程中,前者膜通量始终优于后者。在运行48h后,PVDF膜通量稳定在50L·(m2·h)-1左右,是PES膜通量的2.5倍。这是由于PVDF膜亲水性强,截留分子质量大,因此,其过滤阻力更低,膜通量更大。

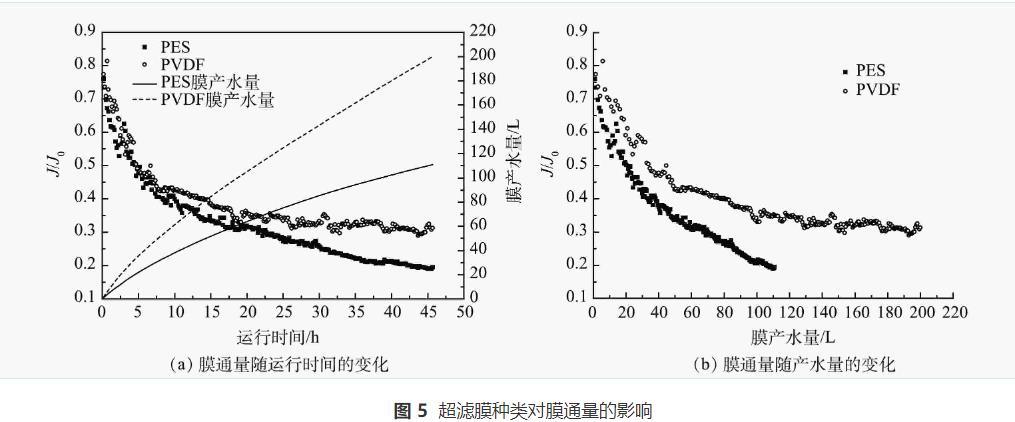

图5更直观地反映了2种超滤膜在处理脱墨废水二沉出水时的抗污染性能。可见,亲水性更强的PVDF膜具有更好的抗污染性能,这与其他研究结果相一致。如图5(a)所示,过滤初始8h内,2种超滤膜通量均随运行时间的延长迅速下降,PVDF膜通量下降趋势逐渐低于PES,且在运行20h后趋于稳定,而PES膜通量扔持续下降。这种现象在膜通量随产水量变化时更为显著。由图5(b)可见,相同产水量下,PVDF膜污染情况较轻,在相同运行时间内,产水量是PES膜的近2倍。

在对二沉水中有机物进行亲疏水性分析后发现,脱墨废水二级生化出水中疏水性有机物占总有机物的90.1%,其中强疏水物质占83.9%。由于PVDF膜表面亲水性更强,易与水分子形成氢键,有序的水分子层结构在表面形成一层平衡水膜,水中疏水性有机物难以吸附到膜表面,提高了膜的抗污染性能。而对于疏水性更强的PES膜来说,污染物更易在其表面累积,且其操作压力更大,使得膜表面滤饼层更为密实,孔堵情况更严重,因此膜污染现象更显著。

图6反映了不同超滤膜对脱墨废水二沉池出水的处理效果。由图6可以看出,2种超滤膜对浊度的去除率平均可达99.5%,其中PVDF膜略优于PES。在色度及COD的去除方面,PVDF膜明显优于PES,其色度和COD去除率分别是PES的1.13倍和1.90倍。这是由于PVDF膜表面呈亲水性,当料液与膜接触时,料液中的疏水性物质在错流过滤的作用下,不易黏附在膜面上,从而防止水中有机物透过膜影响出水水质。对2种超滤膜通量下降情况及出水水质进行比较后不难看出,亲水性更强,截留分子质量更大的PVDF膜更适宜脱墨废水二级生化出水的处理,因此,后续采用PVDF膜开展实验。

2.3 清洗方式

适宜的清洗方式可以延长膜的使用寿命。实验采用PVDF膜,在TMP为0.025MPa,间歇比为8∶2的运行方式下,分别采用正向冲洗和正反同步冲洗2种方式对连续运行的膜进行清洗。由图7(a)可见,正反同步冲洗效果显著优于正向冲洗,在2次清洗后通量恢复率分别可达76.0%和63.9%,比正向冲洗分别提高了30.3%和25.6%。由图7(b)可见,正向冲洗时,滤饼层阻力Rc和Rg在膜表面错流的高速冲刷下有所降低,但在正向跨膜压差作用下,膜孔内部的污染物无法得到有效清洗,Rf与污染前相比仅下降了8.1%,仍维持在较高水平,影响清洗效果。而正反同步冲洗,通过控制膜两侧压力平衡,缓解了这一现象,可实现膜表面和膜孔内部的同步清洗,从而有效降低了Rf、Rc和Rg。

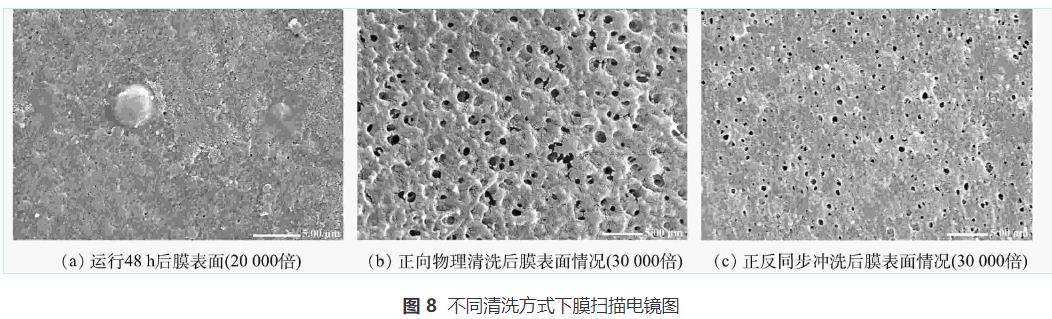

染和清洗后超滤膜的扫描电镜结果如图8所示。由图8(a)可见,经过3个周期的连续运行,膜表面形成了较为致密的污泥层。正向清洗后(图8(b)),膜表面污染情况有所缓解,但仍有较薄的滤饼层存在;而经过正反同步冲洗后,膜表面较平整光滑,较高放大倍数下膜孔清晰可见。

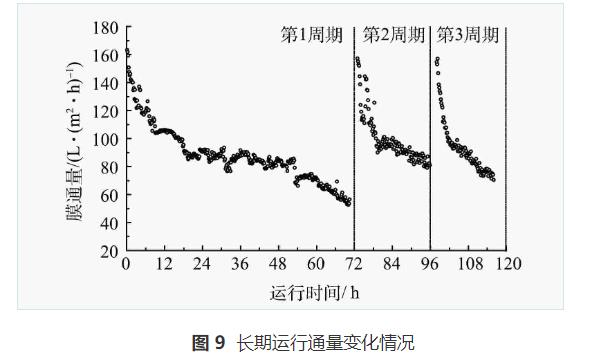

2.4 长期运行性能

基于上述研究结果,采用PVDF超滤膜,在TMP为0.025MPa、PACl投加量为2g·L-1条件下,采用运行8min、停歇2min运行方式,考察了该工艺连续长期运行的稳定性。每当膜通量低于70L·(m2·h)-1时,采用自来水对膜进行正反同步冲洗。长期运行通量变化情况如图9所示。由图9可知,运行第1周期,膜通量先以较快速率下降,随后逐渐稳定,出水通量可在近50h内稳定在80L·(m2·h)-1。第1次清洗后,膜通量恢复率可达98%,但其保持高通量的时间明显下降,说明此时膜内部已造成一定的不可逆污染。第2次清洗后,膜通量恢复率依然在95%以上,但高通量稳定运行时间较前2周期有所缩短。

如图10所示,在3个运行周期中,出水浊度、色度及COD均比较稳定。其中浊度去除率稳定在99.5%以上,色度去除率稳定在99.0%以上,出水COD平均去除率可达79.1%,在运行期间始终稳定在60mg·L-1以下。各项指标符合我国工业用水水质标准GB/T1992-2005中相关水质要求,说明该工艺具有较好的稳定性。

3、结论

1)与连续运行相比,间歇运行可有效缓解强化混凝-平板折转错流超滤过程中的膜污染,提高水通量和出水水质,特别对于滤饼层阻力Rc有显著的缓解作用。延长间歇时间无法进一步提高膜污染缓解效果。本研究中,间歇2min,运行8min的运行方式更佳。

2)膜片的亲疏水性对膜污染及出水水质影响显著,疏水性越强的膜,越容易造成膜污染。考虑到该实际脱墨废水中疏水性污染物占较大比重,故采用疏水性强的膜容易造成膜污染。因此,在本研究中亲水性更强的截留分子量为30kDa的PVDF超滤膜过滤性能更佳。

3)采用正反同步冲洗的方式,可以有效清洗膜表面及膜孔内部,使Rc、Rf、Rg均显著降低,同时避免反向冲洗损伤膜表面功能材料。本研究中,控制正向压力为0.10MPa,反冲洗压力为0.10~0.15MPa,清洗30min后的膜通量恢复率比0.05MPa下正向水洗提高了30%以上。

4)采用截留分子质量为30kDa的PVDF超滤膜,在跨膜压差为0.025MPa,PACl投加量为2g·L-1条件下,采用停歇2min、运行8min脉冲进水方式,可在膜通量不低于80L·(m2·h)-1下稳定运行50h。在运行的120h内,出水主要指标符合我国《工业用水水质标准》(GB/T19923-2005)中循环冷却水系统补水要求,且正反同步清洗后,通量恢复率可达95%以上,具有较好的稳定性。因此,该技术具有深度处理脱墨废水的应用潜力。(来源:北京市科学技术研究院资源环境研究所,中国轻工业节能节水与废水资源化重点实验室,全国循环经济工程实验室(工业废水资源化及工业节水),北京科技大学环境工程系,华泰集团股份有限公司)