工业废水种类繁多,有些废水毒性大、降解难,需采用特定的处理方法,才能达到国家排放标准。氨是重要的工业原料,氨氮工业废水的处理具有环境与经济双重效益。随着国家经济的快速发展,氨氮废水的产生量与日俱增。氨氮废水主要来源于食品、化工、养殖、制药、垃圾填埋等领域,大量氨氮废水的排放加剧了水体富营养化,给环境造成巨大伤害。国家对生态环境保护越来越重视,对工业污水排放控制指标力度不断加强,研究解决含氨氮工业废水的处理及循环利用工艺技术势在必行。工业氨氮废水处理工艺有物理工艺、化学工艺和生物工艺。常用吹脱法、离子交换法、膜处理法、化学沉淀和化学氧化技术等。本文探讨了多级电渗析技术在氨氮废水处理中的应用,避免处理效率低、能耗高、易产生二次污染等问题。

1、膜处理法

主要有反渗透技术、电渗析技术、气态膜法。反渗透技术处理氨氮废水,主要是利用了溶液渗透压的压力作用,以及半透膜对溶质的选择性达到分离的目的,无污染,能耗较低,操作较简便。电渗析技术处理氨氮废水时,需要设置外加直流电场,在此过程中主要利用了离子交换膜的选择透性特点达到分离的目的。气态膜法脱氨主要利用气液平衡从水中分离氨的方法,比较省电,该方法可以有效回收氨气。其原理为疏水性微孔膜(常用聚丙烯膜、聚四氟乙烯膜)将氨氮废水和吸收液分隔开,通过调节废水的pH值,使NH3挥发并被吸收液吸收。

2、电渗析技术处理氨氮废水工艺

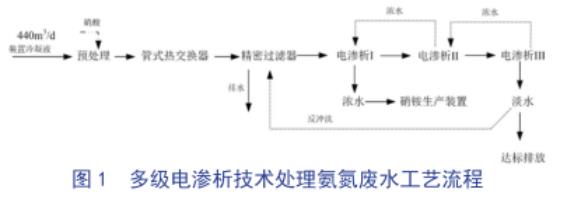

采用多级多相膜组合工艺,电渗析技术处理氨氮废水工艺流程如图1。

本工艺的特点:

①电渗析技术处理硝酸铵冷凝液废水新工艺,电渗析过程无相变,动力耗电较低。电渗析运行时,工艺过程洁净,对环境基本无污染。既可将废水中的硝酸铵浓缩回收到生产系统,同时又使冷凝液废水实现达标排放,可实现盈利,经济效益显著:

②预处理工艺简便,系统工艺流程短,自动化程度高,设备经久耐用,且操作维修方便。硝酸铵废水治理方案由预处理部分、电渗析浓缩脱盐部分组成。预处理部分多种膜分离工艺先将废水中含有的颗粒物等杂质去除,再通过对废水溶液的调整(加稀硝酸中和游离氨,或者采用脱气装置将水体中的游离氨吹脱出来),将水体中的氨全部转化为硝酸铵,以便用特种电驱动膜分离设备浓缩硝酸铵。硝酸铵废水经过滤、冷却、中和等预处理,其水质符合电渗析系统的进水要求:SS:≤5mg/L;进水总含铁量≤0.3mg/L;进水总含锰量≤0.1mg/L;不含浮油;pH:2~13;温度:5~40℃;SDI≤5;

③电渗析工艺由多级多段的电渗析装置先串联再并联而成,废水经多级多段电渗析工艺处理后,分为浓水和淡水两股,浓水中的硝酸铵百分质量浓度可达10%左右,可以进入硝酸铵生产系统蒸浓,得到硝酸铵产品;淡水浓度达到氨氮≤15mg/L。电渗析处理后,再采用反渗透处理工艺,使水质进一步浓缩后淡化,达到处理指标;

④污水处理系统采用多节点水质在线监测可实现系统反馈并进行自动调整,有效适应水质水量的波动,可实现水质在线监测,及时进行调整,处理弹性大。水质在线监测系统的应用,可实现自动监测水质动态数据,不达标水质自动报警功能,并将大数据上传至省环境监测平台。

3、结语

本研究采用电渗析方法,较其它分离、提取方法,电渗析技术具有十分突出的优势。工程采用先进的处理工艺,确保废水中有价值的成分得到有效的浓缩,并确保外排水稳定达标排放或回用。通过研究对比,水质符合国家排放标准。

采用多级电渗析和反渗透联合处理工艺,大大提高去除效率,脱盐率达98%以上。进水水质氨氮含量为2-4g/L,经电渗析处理后氨氮降为15mg/L,再经反渗透处理后氨氮降为5-10mg/L,除盐率高达99%,原水回收率达到65%~80%。本工艺流程短,操作简单,易于机械化和自动化控制。电渗析过程无相变,可以避免离子交换树脂饱和失效。用清洁能源电力来将水中离解的离子迁移浓缩,耗电低。常温处理,对产品性能影响小,产品质量稳定。不用酸、碱频繁再生,不需要加入其它药剂,无污染,可实现零排放。同时,采用多节点水质在线监测,可实现系统反馈并进行自动调整。(来源:湖北凯龙楚兴化工集团有限公司,荆楚理工学院,中国地质大学(武汉))