1、研究背景

近年来,某公司污水场接收的含油污水水质急剧下降,集中表现为水体含油浓度高,含有大量添加剂,存在大量絮状悬浮物,成分复杂。该公司结合当前污水水质和原有工艺的实际情况,处理后的污水水质目视较为清澈,石油类单项指标基本合格。然而,因为污水中杂质过多,成分过于复杂,其他污染物指标包括COD、BOD、SS、总余氯及挥发酚等处理效果不尽理想,不能满足现行环保排放标准,亟待解决。为保障海洋环保工作和港口生产的顺利进行,该公司根据当前污水水质,将过去数年来的污水处理实践经验与目前主流的含油污水处理技术有机结合,解决近年来困扰的污染物超标问题

2、污水处理工艺的研究及应用

2.1 含油污水处理技术研究

现状当前,污水处理技术主要分为物理处理技术(重力法、气浮法)、化学处理技术(絮凝法、电化学法、O3/UV高级氧化法)、生物处理技术(生物法)。受条件限制,每种技术都各有其优缺点。综合污水水质和作业环境差异等因素影响,在实际设计污水处理工艺过程中,一般需采用多种技术组合使用。

2.2 实验原理的选择

根据原水水质化验数据,本研究应用在处理过程中主要考虑去除的污染物指标包括COD、BOD、SS、石油类、总余氯及挥发酚。其中,重难点指标为COD、石油类、总余氯及挥发酚。

2.2.1 COD的去除

本试验污水为船舶洗舱水、海洋油脱水等混合经初步静置隔油处理后的工业废水,污水COD成分复杂,生化性差。不适合采用生物处理法,将主要选择混凝沉淀、氧化还原等物理化学处理法。混凝沉淀法是在废水中投入混凝剂,在废水里形成胶团,与废水中的胶体物质发生电中和,形成绒粒沉降。高级氧化法是以产生具有强氧化能力的羟基自由基(·OH)为特点,使大分子难降解有机物被氧化成低毒或无毒的小分子物质。

2.2.2 石油类的去除

石油类污染物一般包括浮油、分散油、乳化油和溶解油。粒径大于100μm的可浮油,可以依靠油水相对密度差从水中重力沉降出来或采用隔油法去除。粒径在100~1000nm的微小油珠易被表面活性剂和疏水固体包围而形成乳化油,稳定地悬浮于水中,这种状态的油不能用静置法从废水中分离出来,需采用絮凝法或气浮法去除。

2.2.3 总余氯的去除

余氯是指水经过加氯消毒,接触一定时间后,水中所余留的有效氯。总余氯包括游离性余氯和化合性余氯。

去除水中余氯的方法目前有两种:一是向水中添加某些化学药品,如还原剂NaHSO3;二是让水通过粒状果壳活性炭过滤器。两种方法目前都有应用。

2.2.4 挥发酚的去除

酚类化合物毒性很强,难以降解,是重要的有机污染物之一。传统的含酚废水处理方法主要有物理化学方法、生化方法和高级氧化方法。其中,高氧化法越来越受到人们的重视,具有简单、完全降解、无二次污染的优点。

2.3 处理工艺的选择

基于以上分析,在本工程工艺单元的选择上需综合考虑几项重难点指标及其他指标,选择技术成熟可靠、处理效率高、运行成本低的工艺路线。

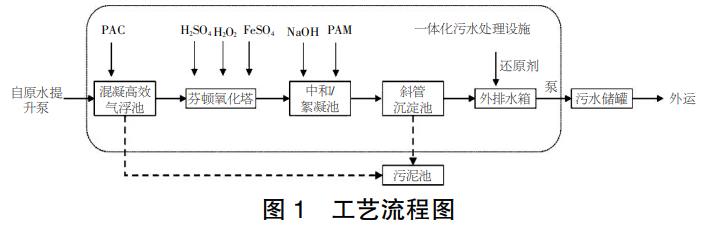

由于原水中存在较高浓度的挥发酚及余氯,对微生物具有一定的毒害作用,且考虑到原水可生化性较低(B/C=0.2),北方冬季水温较低,不适合采用生化处理工艺。本工程出水要求较高,执行GB/T31962—2015《污水排入城镇下水道水质标准》中的C级标准,对COD、石油类、挥发酚及总余氯等指标均有严格要求。从达标的稳定性及运行成本等方面综合考虑,决定采用物化与高级氧化工艺结合的方法。因此,本方案采取的处理工艺流程为混凝+高效气浮+芬顿氧化+斜管沉淀。工艺流程框图如图1所示。

2.3.1 工艺流程简述

待处理原水取自原有污水储池,经提升泵提升进入一体化污水处理设施。污水进入混凝高效气浮池,在该单元内,首先通过投加混凝剂破乳,再进入高效溶气气浮池,提高石油类、COD及其他杂质的去除率。气浮池出水进入芬顿氧化塔,芬顿反应最佳pH值为3~4,在该pH值条件下分别投加过氧化氢及硫酸亚铁,产生芬顿反应,对难降解的有机物、挥发酚类物质通过强氧化作用去除。芬顿塔出水进入中和絮凝池,在该单元内通过投加碱类物质,调节pH值至中性,再投加适当的絮凝剂,提高斜管沉淀池泥水分离效果,有效保证出水的稳定达标。通过在沉淀池出水中投加还原剂,使出水总余氯指标达标。经处理后的合格水经由提升泵进入场区内的污水储罐。气浮单元产生的浮渣及沉淀池产生的污泥排入场区内的污泥池。

2.3.2 一体化设备设计

根据该公司年度污水总量、产水周期以及污水水质情况几方面综合考虑,确定整个污水处理系统设计流量为20m3/h符合最优方案要求。按照设计流量和单元反应时间要求,进行系统单元设备设计。

①混凝气浮单元。

为保证反应时间,该混凝气浮单元设计为5500mm×2300mm×2100mm的碳钢防腐箱体,分为混凝槽和气浮箱,配备溶释气系统、回流水泵等设备。原水经水泵提升进入混凝反应槽,分2格,依次投加PAC、PAM药剂,起到混凝破乳等作用,使污染物成为不溶性沉淀并生成大絮体,为保证絮凝效果,在混凝反应槽停留时间为15min,再进入高效溶气气浮单元,对细小悬浮物及油脂进行泥水分离。在混凝沉淀处理过程中,选用高分子混凝剂可减少水温的影响。在气浮前增加混凝单元,一方面可起到破乳作用,提高乳化油及分散油的去除效果;另一方面,可使大部分胶体脱稳,进而提高COD去除率。

②芬顿氧化单元。

芬顿氧化单元设计为2300mm×2300mm×4000mm的碳钢防腐塔体。气浮池出水进入芬顿氧化塔,通过投加硫酸药液,保持芬顿塔中pH值为3~4的酸性条件,在该pH值条件下分别投加过氧化氢及硫酸亚铁,生成强氧化能力的羟基自由基·OH,并引发更多的其他活性氧,通过强氧化作用实现对难降解的有机物、挥发酚类物质的去除。Fenton试剂可无选择氧化水中的大多数有机物,特别适用于生物难降解或一般化学氧化难以奏效的有机废水的氧化处理。通过芬顿氧化工艺进一步降低出水COD,同时,去除挥发酚。

③斜管沉淀池单元。

斜管沉淀池用于将芬顿反应产生的铁泥等杂质进行固液分离,同时,进一步降低出水COD、SS。斜管沉淀池设计为6000mm×2000mm×2800mm的碳钢防腐箱体,并在泥渣悬浮层上方安装倾角为60°的斜管组建,以便进水中的悬浮物、固体物或经投加混凝剂后形成的絮体矾花,在斜管底侧表面积聚成薄泥层,依靠重力作用滑回泥渣悬浮层,继而沉入集泥斗,由排泥管排入污泥池另行处理。上清液逐渐上升至集水管排出。在斜管沉淀池前端增设中和反应槽及调整槽,分别用于投加碱液,调整出水pH至中性以及投加PAM,提高矾花性状,以利于提高出水水质,保证出水稳定达标。

④外排水单元。

外排水单元包括中间水罐及外排水泵。斜管沉淀池出水进入中间水罐,在中间水罐内投加还原剂NaHSO3,以去除总余氯,满足出水标准。达标后出水由外排水泵提升至场内污水储罐。若出水不达标,将回流进行再处理。

⑤加药系统。

本方案所设置的加药系统用于混凝、芬顿反应及中和作用,包括PAC、PAM、硫酸、过氧化氢、硫酸亚铁、氢氧化钠、还原剂。每个加药系统都配有搅拌器、加药泵,用于配置及投加药液。

2.3.3 应用结果

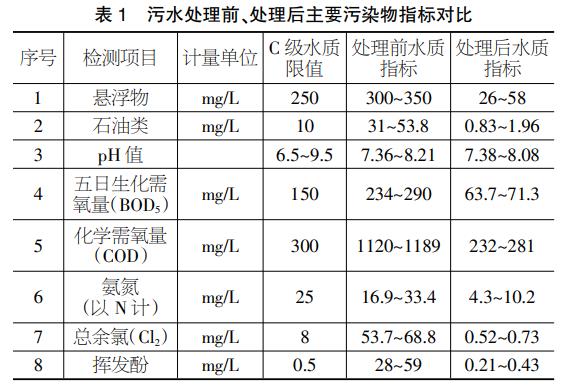

污水处理前、处理后主要污染物指标对比情况如表1所示(取10组以上具有代表性水样进行检测,确定指标数值区间)。

3、结论

经过对污水处理各环节设计更加科学、精细、优化的基本思路,高杂含油污水通过混凝高效气浮、芬顿氧化、中和絮凝池、斜管沉淀池处理后,能够满足国家、省、市的环保排放要求。本文对于今后处理类似成分复杂的含油污水起到一定的借鉴和参考作用。(来源;秦皇岛港股份有限公司第一港务分公司)