1、污水处理厂概况

1.1 项目概况

江西省吉安市螺子山污水处理厂二期工程规模为8万m3/d,位于吉安市吉州工业园,主要处理大部分生活污水和少量工业废水。第一阶段于2019年建成运行,处理规模为4万m3/d。第二阶段4万m3/d尚未建成,采用改良型氧化沟处理工艺,出水水质达到《城镇污水处理厂污染物排放标准》(GB18918—2002)一级B标准。随着吉安市社会经济的发展,污水收集管网不断完善,污水厂进水浓度不断增加,对污水处理厂运行造成了较大困难,加上国家和当地环保部门对出水水质提出了更高要求,因此需对污水处理厂进行提标改造。本次提标改造工程土建按8万m3/d规模设计,设备按4万m3/d规模配置,提标改造后出水水质达到《城镇污水处理厂污染物排放标准》(GB18918—2002)一级A标准。

1.2 改造难点

1.2.1 进水水质波动大,生化段去除率有限。

根据螺子山污水处理厂2019年自行监测数据,进水水质波动性大。考虑到管网不断完善,今后工业园有大量污水接入污水处理厂,进水水质变得更加复杂,生化性也较差。

1.2.2 改造周期短。

提标改造项目从2020年5月开始着手规划,按要求2020年底需完成进水调试试运行,改造周期短。此外,改造过程中需考虑其他各种不利因素,时间较为仓促。

1.2.3 污水厂占地有限。

现有厂区围墙内占地面积为10.27hm2,无其他可利用新征用地。今后含有大量工业废水接入污水处理厂,若采用“平流沉淀池+V形滤池”等作为深度处理工艺,需要重新规划用地,将无法在规定时间内完成本项目提标改造工程。

2、方案设计与项目改造

2.1 技术路线

针对进水水质波动大、生化段去除率有限、改造周期短以及污水处理厂占地有限等问题,拟采用以下技术方案。一方面,生化处理段现有改良型氧化沟改为MBBR工艺,以达到强化生化效果。另一方面,深度处理段主要去除总磷(Total Phosphorus,TP)、悬浮物(Suspended Solids,SS)及部分化学耗氧量(Chemical Oxygen Demand,COD)指标,采用磁混凝高密度沉淀池替代“高效沉淀池+过滤”组合工艺。

磁混凝高密度沉淀池主要具有3个工艺特点。

①混凝时间短。

采用磁混凝的混凝沉淀总时间在15min以下,而传统的混凝沉淀需要约1h。

②絮凝体高速沉降。

磁混凝沉淀是在加聚合氯化铝(PAC)和聚丙烯酰胺(PAM)的中间加入磁粉,在充分混合下,磁粉能加强混凝和絮凝的效果,使大部分悬着物能絮凝成密度更大更结实的絮凝体,在重力作用下高速沉降,从而达到去除出水SS的效果。

③磁粉可回收重复利用,节约运行成本。

通过剩余污泥泵将磁混凝沉淀池的污泥传输到磁鼓分离成污泥和磁粉。分离出来的污泥可排放至储泥池进行干化处理,分离出来的磁粉再进入磁混凝系统继续循环使用,减少了磁粉损耗量,节约了运行成本。

2.2 工艺确认

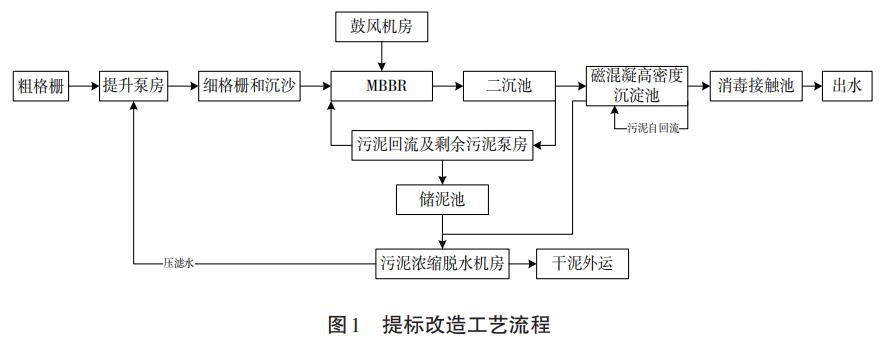

根据提出的技术路线,确定提标改造工艺,即保留现有预处理(粗细格栅及沉砂池),增加部分设备,改造现有改良型氧化沟为MBBR工艺,并新增磁混高密度沉淀池,同时尾水消毒采用电解食盐消毒技术。提标改造工艺流程如图1所示。

废水经过粗、细格栅去除较大块状物、枝状物、软性物质和软塑料等物质,通过重力流流入MBBR生化池,通过悬浮载体的充分流化,实现污水的高效处理。经过生化处理后的污水通过二沉池泥水分离后,流到磁混凝高密度沉淀池,进一步去除污水中的生化需氧量(BiochemicalOxygenDemand,BOD)、COD、SS以及TP等污染物,最后经过消毒处理后排放。经上述工艺处理后,出水达到《城镇污水处理厂污染物排放标准》(GB18918—2002)一级A标准外排。

2.3 项目改造

建一座磁混凝高密度沉淀池,工程土建按8万m3/d规模设计,设备按4万m3/d规模配置,分为:混凝沉淀池,2格,单格3.00m×3.00m×5.35m;磁混反应池,2格,单格3.00m×3.00m×5.35m;絮凝反应池,2格,单格4.20m×4.20m×5.3m;沉淀池2格,单格12.00m×12.00m×6.45m。

设计参数如下:①混合、絮凝、反应时间为10.3min,沉淀区水力停留时间为32min;②表面负荷为11.57m3(/m2·h),最大表面负荷为15.04m3/(m2·h);③混凝剂投加量为30mg/L,PAM投加量为1mg/L,磁粉投加量为5mg/L;④污泥回流量约为8%。

3、运行效果分析

3.1 调试运行

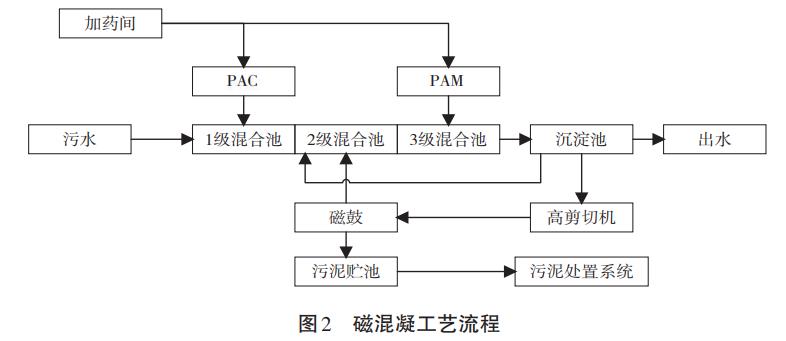

磁混凝高密度沉淀池工艺调试流程如图2所示。首先向2级混合池投加约10t磁粉,使磁粉布满池体各个角落;其次开启污泥回流泵、高剪切机、PAC加药泵以及PAM加药泵,使污水进入处理装置的1级混合池,与混凝剂PAC充分混合后进入2级混合池,在此与回收的磁粉和回流污泥混合絮凝;再次进入3级混合池与助凝剂PAM反应生成较大的絮体颗粒;最后进入沉淀池,经沉淀池沉淀下来的污泥部分经污泥回流泵回流到2级混合池继续参与反应,另一部分则经高剪切机进行磁粉回收再次进入2级混合池继续参与反应,剩余污泥排入储泥池。运行中,投加的混凝剂为液体聚合氯化铝,投加量为25~30mg/L。PAM为阴离子聚丙烯酰胺,投加量约为1.2mg/L。磁粉每天补充125kg,投加量约为3.1mg/L,基本和设计相差不大。1级混合池投加药剂PAC,主要功能是除去总磷。2级混合池是磁分离机的回收池和磁粉的投加池。3级混合池是药剂阴离子PAM,主要功能是絮凝成泥。

根据出水总磷及斜管上水的清澈度情况,对投加药剂PAC到1级混合池投加量进行相应的调整,同时根据絮凝成泥情况相应调整PAM的药量。

3.2 污水处理厂运行情况

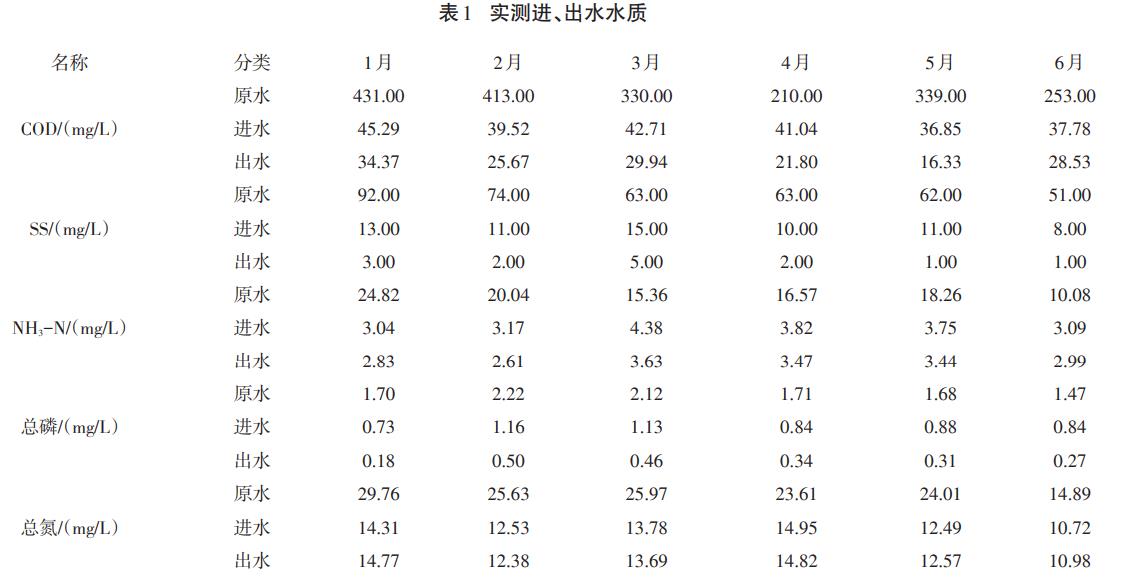

污水处理厂提标改造工程于2020年5月开始动工,2020年12月竣工。按协议要求,2021年1月至2021年6月进水检测、调试设备、试运行,2021年7月通过环保竣工验收。1月至6月实测进、出水水质均值如表1所示。

由表1可以看出:COD、TP和SS磁混凝进出水有明显的去除效果;NH3-N和TN有稍微降低,相对其他指标去除效果相对有限。要根据水质具体情况,及时调整PAC和PAM的使用量,确保各项指标均达到《城镇污水处理厂污染物排放标准》(GB18918—2002)一级A排放标准,实现除磷除SS的提标增效效果。

3.3 运行成本费用

实际日处理量基本满负荷运行,为4万m3/d,主要运行药剂费用涉及PAC、PAM以及铁磁粉等。系统主要运行药剂成本计算如下:①聚合氯化铝(PAC)每吨2500元,每立方米成本0.09元,年总消耗511t,投加量按35mg/L投加;②阴离子聚丙烯酰胺(PAM)每吨10000元,每立方米成本0.015元,年总消耗21.9t,投加量按1.5mg/L投加;③铁磁粉每吨2500元,每立方米成本0.01元,年总消耗73t,投加量按39mg/L投加。经计算,磁混凝高密度沉淀的提标改造后,主要运行药剂每立方米成本为0.115元。

4、结论

①本项目工艺的选择结合现场实际情况,最终确认采用磁混凝高密度沉淀池作为深度处理工艺,处理效果好,抗冲击性强,减少了占地面积,实现了提标增效效果。

②磁混凝高密度沉淀池作为深度处理工艺,适用于进水含部分工业废水除磷除SS要求高、用地紧凑的污水处理厂。提标改造后,药剂成本约为每立方米0.115元,在技术方案、经济效益等方面均有优势。此外,项目建成对改善水环境起到了关键作用,社会效益显著。(来源:三达膜环境技术股份有限公司厦门集美分公司)