水性涂料是以水为分散介质,相对溶剂型涂料在生产中多使用挥发性较强和毒性较大的有机溶剂,水性涂料中溶剂含量较低,大大减少了VOC(挥发性有机物)的排放。近年来,由于环境保护及健康安全的要求不断提高,水性涂料在建筑装饰、家具、汽车、集装箱、轨道交通、风电等行业得到了越来越多的应用,水性涂料产品受到青睐,全球水性涂料市场持续增长。

水性涂料主要成分除成膜物外,还含有大量助剂、颜填料。因此水性涂料废水成分复杂,色度、浊度、悬浮物、COD含量较大,属于典型难处理废水。

目前对于水性涂料生产废水处理基本采用物化、生化、高级氧化及3种工艺的组合处理技术路线。物化处理通常为混凝沉淀或酸析工艺,物化工艺成熟简单,对悬浮物及胶体有非常高的去除效率,但对于溶解性的污染物去除效率不高,通常只能作为预处理工艺;生化法通常用于处理物化后出水,借助于微生物的降解作用,可有效去除废水中的溶解性污染物质,生化法是一种经济的处理方式,但对于涂料工业中大量使用的难降解有机物的去除效率不高,此外生化工艺普遍存在着微生物培养及管理困难、运行操作要求高的问题;近年来随着排放标准的日益严格,芬顿等高级氧化工艺处理水性涂料废水的研究及应用也日益增多,芬顿反应对难降解有机物有高效的去除效果,但运行药剂投加量大,所产生的污泥较多,综合处置成本较高,另根据本项目前期的研究及实践成果,水性涂料废水采用芬顿高级氧化,存在反应速率慢,周期长甚至芬顿反应失败的现象,上述问题尚未见研究报道。此外由于实际水性涂料废水水质成分的差异,实际的处理过程中,高级氧化与生化的工艺顺序、高级氧化工艺的反应时间控制、高级氧化辅助手段等都可能对处理效果及成本产生较大影响。

本文以广州增城某水性木器家具涂料生产公司产生的水性涂料废水为研究对象,结合前期工程及实验成果,将操作运行较为简单的SBR生化工艺及反应速率高的紫外芬顿工艺引入水性涂料废水处理,开展了水性木器家具涂料废水SBR生化处理与紫外芬顿高级氧化联合工艺的优化研究,给出了适用于中小型水性木器家具涂料生产企业废水处理的可行工艺技术路线。

1、实验部分

1.1 实验原料及仪器

硫酸(95%~98%):分析纯,佛山市华西盛化工有限公司;氢氧化钠(96.0%)、七水硫酸亚铁(99%):分析纯,天津大茂化学试剂厂;双氧水(H2O2,30%):工业级,江门市天泽化工有限公司;聚合氯化铝(PAC,28%):工业级,巩义市茂泉净化材料有限公司;聚丙烯酰胺(PAM,阳离子,相对分子质量1.2×107,离子度50):工业级,山东诺尔化工有限公司。

COD消解仪:JQ-101X,泰州市加权仪器有限公司;紫外分光光度计:UV-725N,上海佑科仪器仪表有限公司;便携式pH计:PHB-1,杭州齐威仪器公司;多头磁力搅拌器:XR7045232,常州金坛区西城新瑞仪器厂。

本研究废水取自广州增城某水性木器家具涂料生产企业,生产废水原水悬浮物含量较高,经过铁盐及PAM混凝预处理后,再经过板框全量压榨脱水,脱水后滤出水pH基本控制为中性,其化学需氧量(COD)在3000~6000mg/L之间(与生产波动及清洗频次有关),经化验板框压滤后的水性涂料废水B/C(生化需氧量/化学需氧量)在0.4左右,具有一定的生化性(经与业主沟通,B/C相对偏高的原因可能是产品中有部分小分子及易降解配方但由于水性涂料废水同时含有大量难降解有机物,达到相应的排放标准有较大难度。

1.2 实验方法

1.2.1 处理思路

根据初步的化验分析,水性涂料废水中含有大量的小分子有机物助剂,适宜用生化处理,但由于大量难降解有机物质的存在,生化处理难于达标,需要借助高级氧化工艺深度去除难降解有机物,结合工程经验及研究现状,本研究初步设计包含生化实验及高级氧化实验两部分内容,即先采用生化方法去除小分子有机物,降低后续芬顿反应药剂投加量的同时消除芬顿反应淬灭剂提高反应效率,生化后难降解废水通过高级氧化去除。

1.2.2 生化实验方法

根据实际调研,由于目前水性涂料企业多为中小型企业,每天废水产生量多在1~10t,且具有间歇排放的周期性,较适宜采用操作运行较为简单的SBR反应系统,同时考虑到多组实验的方便性,本研究采用SBR形式模拟生化反应。

设计数个SBR反应器,分别模拟SBR形式的好氧、厌氧及厌氧+好氧工艺对COD的去除实验,实验过程控制活性污泥质量浓度为4000~5000mg/L,控制SBR反应器充水比(SBR工艺一个周期中,进入反应池的污水量与反应池的有效容积之比)为5%~50%,为防止溶解氧过高造成“污泥过曝”,采用曝气2h、静置2h的曝气模式,以24h为一个反应周期,反应结束后经沉淀排出上清液后再进水进行下一批次反应(具体反应条件详见2.1)。

实验用SBR反应器是有效容积为1L的烧杯,采用鱼缸增氧泵及气泡石增氧曝气,模拟厌氧反应则采用转子搅拌的形式,接种污泥为某CASS(周期循环活性污泥法)工艺市政污水处理厂生化池活性污泥。

1.2.3 高级氧化实验方法

考虑水性涂料废水中大量的难降解有机物无法在生化阶段去除,前期研究表明,常规芬顿去除水性涂料废水其反应周期过长,故本研究采用常规芬顿及紫外芬顿工艺开展高级氧化实验,对比考察反应速率及去除效果。

芬顿氧化主要实验方法为将生化出水废水pH调到3~4后,加入不同量Fe2+和H2O2,搅拌反应后调pH至中性,投加少量混凝剂后静置沉淀30min,取其上清液测COD。

为加快反应速率,在常规芬顿反应器中引入紫外光强化反应速率,引入紫外光强度约为10W/L。

1.2.4 水质监测方法

COD采用HJ828—2017的重铬酸盐法测定;pH、溶解氧(DO)由便携式水质检测仪测定。

2、结果与讨论

2.1 生化去除效果分析

2.1.1 好氧SBR生化效果分析

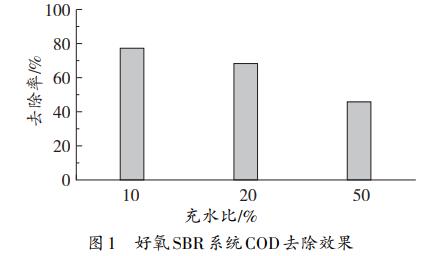

好氧反应在不同的充水比工况下开展,根据工程经验及前期研究成果,设计采用10%、20%、50%三种充水比开展试验研究,试验原水的COD为4820mg/L,接种市政污水处理厂(CASS工艺)污泥,控制污泥质量浓度约为5000mg/L,反应周期设计为24h(结合工程经验及企业日常运行方便确定)。为模拟正常溶解氧浓度,维持合适曝气强度,采用曝气2h、停止曝气2h的间歇曝气模式,在不同充水比工况下运行至足够周期,确保出水稳定,同时设置平行样以获得准确去除数据。各个不同充水比工况下出水COD数据如图1所示。

从图1可以看出,在充水比10%的工况下,平行样出水COD平均值为1100mg/L,COD去除率为77%;在充水比20%的工况下,平行样出水COD平均值为1540mg/L,COD去除率为68%;在充水比50%的工况下,平行样出水COD平均值为2600mg/L,COD去除率为46%。充水比是SBR工艺设计的重要参数,较低的充水比意味更长的停留时间,更大的池容,根据本试验的研究,好氧SBR反应控制充水比20%较为经济。

2.1.2 厌氧SBR生化效果分析

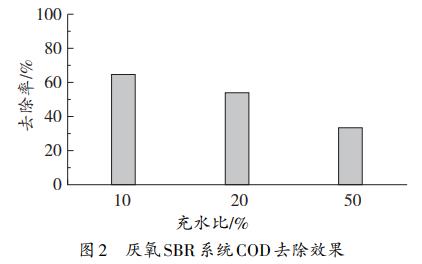

鉴于上述废水具有较高有机污染物浓度,同时具有一定的可生化性,对于类似性质废水厌氧反应器应用也较多,本试验SBR形式的间歇式反应器,设计模拟厌氧反应器处理水性涂料废水。厌氧反应也在不同的充水比工况下开展(其余反应条件同2.1.1),控制反应器内溶解氧为0,不同充水比工况下运行至足够周期,确保出水稳定,设置平行样以获得准确去除数据。不同充水比工况下,厌氧系统出水COD数据如图2所示。

从图2可以看出,在充水比10%的工况下,平行样出水COD平均值为1700mg/L,COD去除率为65%;在充水比20%的工况下,平行样出水COD平均值为2200mg/L,COD去除率为54%;在充水比50%的工况下,平行样出水COD平均值为3200mg/L,COD去除率为34%。

从上可以看出,在其他工况相同的情况下,厌氧反应对COD去除效率低于好氧反应,平均去除效率低约15%。这可能与厌氧反应原理、本次试验反应器设计及运行参数有关,本实验并未获得理想的产甲烷效果,部分污染物降解仍然以水解为主,大分子变为小分子,但未能进一步降解。

2.1.3 厌氧+好氧SBR生化效果分析

为验证厌氧出水继续好氧生化的必要性与可行性,将2.1.2节充水比在10%的工况下厌氧反应的出水(COD为1700mg/L)再进入好氧SBR系统进行好氧生化试验。为探索生化反应去除率极限,好氧前10个周期采用5%充水比,后15个周期采用10%充水比,反应周期24h(其余反应条件同2.1.1),试验结果如图3所示。

从图3可以看出,厌氧之后的出水继续进行好氧处理,在维持较小的充水比情况下,出水的COD逐步升高(SBR试验特性,由于稀释作用,初始反应浓度低,随着废水的不断充入,COD逐步升高,一定反应周期后出水COD趋于稳定),12个周期后出水COD趋于稳定,由于充水比的提高,15个周期后出水COD出现小幅波动,但在20个周期后出水COD重新趋于稳定。

从图1及图3可以看出,对比单纯好氧处理的最终出水COD1100mg/L,厌氧+好氧生化深度出水最终可将COD降低至600mg/L左右(两者充水比接近)。原因可能是厌氧通常对难降解分子有一定的破坏作用,厌氧后再进行好氧,其处理效率通常会得到加强。但从工程角度而言,经过长时间厌氧后再进行长时间好氧反应,反应器过大,设施投资及运行成本将有所增加。

2.2 芬顿高级氧化实验效果分析

鉴于本实验对象的水性涂料废水,其污染物浓度高,废水可生化性较好,同时可能存在部分小分子的羟基自由基淬灭剂,不可采用混凝后直接高级氧化的工艺路线。结合本项目前期研究结果,直接将混凝后原水进行芬顿反应,其去除效率低、反应时间长(原水不经生化直接芬顿24h未见去除效果),不适宜作为工程手段。以上试验结果与其他研究成果不一致,其主要原因是废水水质成分的差异。

故本研究对好氧生化后的出水高级氧化效果进行了实验。

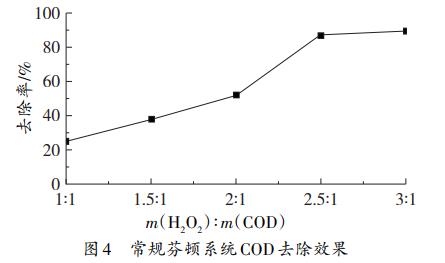

2.2.1 常规芬顿实验

前期研究发现m(H2O2)∶m(Fe2+)=4∶1时芬顿效果最佳,因此以下试验按m(H2O2)∶m(Fe2+)=4∶1进行,以好氧SBR生化系统出水为试验对象(COD约1100mg/L),考察双氧水和COD不同质量比时COD的去除效率,实验结果如图4所示。

从图4可以看出,常规芬顿在m(H2O2)∶m(COD)=(2.5~3)∶1的情况下,可获得稳定高效的去除率,COD去除率接近90%,出水COD低于200mg/L。

一般废水化学芬顿实验反应时间通常在3~4h,但本研究发现,处理水性涂料废水,常规芬顿反应时间太长,需要18h甚至24h才能获得明显去除效率,这可能与水质的难降解特性组分有关,但过长的停留时间大大削弱了芬顿反应的应用优势。

2.2.2 紫外芬顿实验

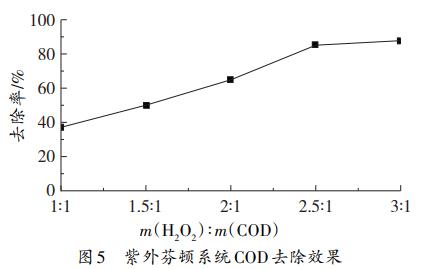

紫外芬顿实验结果如图5。

从图5可以看出,紫外芬顿在双氧水量不足的情况下,即在m(H2O2)∶m(COD)<2.5∶1时,比常规芬顿COD去除率高10%~20%,而在双氧水足够的情况下,紫外芬顿与常规芬顿去除效率基本一致,COD去除率最高接近90%,出水COD低于200mg/L。实验发现紫外芬顿的反应时间在3~4h,即3~4h双氧水被完全消耗,上述反应时间远小于常规芬顿的反应时间。

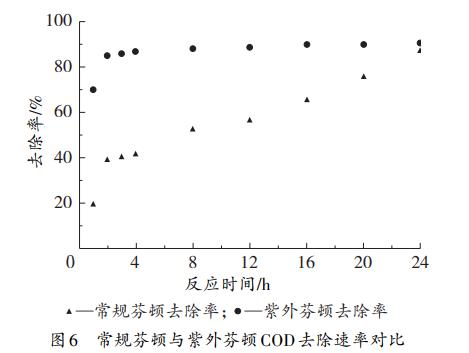

为考察紫外光对常规化学芬顿反应的加速效果,考察了好氧SBR生化系统出水(COD约1100mg/L)在紫外芬顿和常规芬顿2种工艺下,不同反应时间COD去除效率,结果如图6所示。实验过程中控制m(H2O2)∶m(COD)=2.5∶1、m(H2O2)∶m(Fe2+)=4∶1进行反应。

从图6可以看出,紫外芬顿大大缩减了反应时间,紫外芬顿只需要3~4h就能完成常规芬顿18~24h才能完成的反应,表现出一定的应用优势,但紫外芬顿系统运行成本高。根据实验情况,按照功率密度10W/L,处理每吨废水将增加约30kW·h电,按照工业电价0.6~0.7元(/kW·h),增加电费为18~21元,在处理水量较大的情况下,紫外芬顿可大大减少一次性投资,具有成本优势。另外,如前述紫外芬顿在双氧水量不足的情况下,COD去除率比常规芬顿的高,从实际运行来看,可节省一定的双氧水投加成本。

3、结语

(1)本实验研究结果表明,采用好氧SBR生化+紫外芬顿高级氧化工艺,可有效去除混凝沉淀-板框压滤后的水性涂料生产废水中的有机污染物,在进水COD为5000mg/L左右的情况下,最终出水COD低于200mg/L,满足广东省地方标准DB44/26—2001《水污染物排放限值》中污染物最高允许排放浓度三级标准的要求(500mg/L)。

(2)鉴于废水中B/C相对较高,可生化性良好,从控制建设投资及运行管理成本的角度,水性木器家具涂料废水生化段处理工艺仅考虑好氧工序即可,无需长时间厌氧工序。

(3)由于水性木器家具涂料废水含有小分子醇类物质,不宜未经生化直接芬顿高级氧化,对于生化后水性涂料的高级氧化,紫外的辅助能大大提高常规芬顿反应速率。

(4)根据实验结果,建议类似水性涂料生产废水处理工艺参数如下:生化反应,采用好氧SBR,充水比20%,反应周期24h;生化后高级氧化反应,采用紫外芬顿工艺,紫外光强度10W/L,m(H2O2)∶m(COD)=(2.5~3)∶1,m(H2O2)∶m(Fe2+)=4∶1。(来源:广东恩维乐环境科技有限公司)