洗煤厂煤泥水是在煤炭洗选加工时产生的工业废水,煤泥水中含有等量不同的多种物质,如重金属、煤泥、化学药剂、重介质等,这些物质如果得不到有效的处理便外排,则会污染到当地的环境。洗煤厂煤泥水处理系统是洗煤厂一项花费较多的系统工程,且该项管理系统在生产管理中也比较复杂和困难。煤泥水处理包括许多洗煤工艺环节,其处理的有效性和洗煤厂综合效益有直接关系。沙坪洗煤厂是具有较大煤炭洗选能力的现代化大型无烟煤洗煤厂,近些年在煤泥水处理的研究和探索方面做了较大的努力,并获得了显著的成效。

1、煤泥水处理内容

沙坪洗煤厂的洗选工艺包括,原煤不分级跳汰分选+粗煤泥干扰床分选机分选+煤泥浮选处理一浓缩压滤尾煤等工艺,因此洗煤厂主要是通过管道滴漏水、分级、脱泥的筛下水、离心脱水机的离心液、末煤脱介筛下水、跳汰煤泥水脱泥的筛下水等工序产生煤泥水。

该洗煤厂处理煤泥水主要包括:①煤泥水处理过程中分选和回收煤泥是重要的部分,洗煤厂对煤泥水中所含的精煤尽量做到分离,既可提升洗煤厂回收精煤的概率,还可减轻洗煤厂处理煤泥水的负担,是提升洗煤厂经济效益的重要途径;②因为煤泥水中所包含着许多不同粒度的颗粒,对这些颗粒分离需采用不同的分选工艺,通过分析实际情况,可采用TBS干扰床分选机对+0.5ram的粒级进行分选,剩余的-0.5mm的颗粒采用浮选方法;③煤泥水中煤泥浓度较低,则无法使用煤泥回收设备和工艺,为使煤泥水中的煤泥得到有效的回收,洗煤厂一般会选择浓缩煤泥的方法,当前洗煤厂使用的煤泥浓缩设备通常是自然沉降式的,有的为促进煤泥浓缩还会添加化学药剂,浓度较高的煤泥浆会从浓缩设备的底部排出,含煤泥很少的溢流水自上部溢出;④洗选工艺是否有效取决于循环水的质量,在循环水之前,通过降低煤泥水中的颗粒、灰分,是澄清循环水的重要工序。

2、煤泥水的处理现状

煤泥水处理主要是分离煤泥和水。工业上通常采用的技术是固液分离技术,在一个闭环的循环系统中分离和回收煤泥水中的煤泥,但必须保证排放处理后的煤泥水在标准范围之内,不对水资源和生态环境造成污染。煤泥水处理系统主要由煤泥分选、尾矿浓缩、压滤等部分组成。当前我国煤泥水处理设备和技术对于新时代发展的需求还无法满足,特别是那些规模较小的煤场,因受自身环境和资金不足等制约,在处理煤泥水的过程中投入不多。

我国当前仍然存在数量不少的没有实现闭路循环的煤泥水系统,已经实现闭路循环的煤泥水还存在回用标准不达标,也较大程度的影响到了选煤设备和煤泥水处理设备的正常运行。我国存在很大一部分遇水极易泥化的原煤,因此产生的煤泥水也存在沉淀方面的困难,加上和国外发达国家相比,我国的选煤和煤泥水处理设备的性能都明显不足,也在无形中增加了煤泥水处理的难度。

3、煤泥水系统的处理方法

煤泥水处理的方法包括混凝沉淀法、自然沉淀法、结团凝聚处理法、重力浓缩沉淀法等,但国内采用的主要是絮凝处理技术,通常用到的絮凝剂主要包括无机高分子絮凝剂、有机高分子絮凝剂、微生物絮凝剂。

4、煤泥水处理过程中的问题和原因

4.1 煤泥水处理过程中的问题

选煤厂对煤泥水进行浓缩处理时使用了2台浓缩机,选择聚丙酰胺为煤泥水的处理药剂。通过一段时间的运行后,可以有效的处理选煤厂的煤泥水,煤泥水经过处理后可以作为洗选过程中的循环水应用,但循环水的煤泥浓度在7月份以后持续较高,使得洗煤厂在生产过程中有许多问题出现。①因为循环水含有较多的煤泥,使得浮选入料超过规范要求的浓度,也因此与合格的精煤灰分相比,浮选机浮选获得的精煤灰分明显较高;②由于煤泥水中含有较多的细粒级的煤泥,导致浓缩机出现较低的底流浓度,因此加重了浓缩机的负载,而且含有较多的洗煤泥还会一定程度降低压滤机的工作效率,对脱水的效果造成影响;③浓缩机和压滤机缺乏足够的处理能力,浓缩机底部积聚的煤泥时间较长会产生压耙现象,可采用在室外的沉淀池中引入浓缩机底流,这样既会浪费场地和资金,而且会影响煤泥水闭路循环要求的实现。

4.2 煤泥水处理过程中问题的原因

通过现场分析可得,导致循环水浓度较高的原因主要有:①循环水浓度偏高的重要因素是入洗的原煤煤质发生变化,在矿井不断增加开采深度的情况下,当前开采的煤层也会发生变化,如果碰到矸石含量较高、相对软弱的煤质,便会增加入洗原煤中细颗粒煤岩的颗粒含量,而且在破碎原煤的过程中也会产生较多的次生煤泥,原煤中所含的泥岩质矸石在遇到水后会出现泥化,都会对煤泥水的处理效果造成较大的影响;②筛分和分级作业没有达到理想的效果,脱水作业缺乏合理的配置等,都会导致循环水煤泥出现较高的浓度;③循环水的浓度会受到因分级、浓缩、脱水时选择的设备、药剂及加药方式等的影响,该选煤厂对煤泥进行沉降时使用的是单絮凝剂,导致循环水出现较高的浓度,可能是煤泥水中所包含较多的细粒级煤泥所带的电荷之间相互作用而对煤泥的絮凝产生制约,进而降低了煤泥的沉淀效果;④如浓缩机跑粗,压缩机故障等管理方面的问题都会使循环水浓度增加向。

5、煤泥水处理系统的技术改造方案

5.1 对药剂进行合理的选择和使用

该选煤厂之前使用的药剂是明矾凝聚剂,在对煤泥进行处理时,存在采用了较大剂量的絮凝剂、添加药剂比较频繁、达不到有效的处理效果等问题,因此从节能降耗方面分析得出,采用TLT系列的絮凝剂和有机凝聚剂可有效解决明矾使用中存在的问题,在确定选煤成本和分选效果用药量的过程中发挥重要作用。基于满足生产的要求,根据不同型号的药剂进行交叉试验,综合洗水浓度、药剂的添加量、煤泥的沉降速度等指标确定药剂量和药剂组合。根据试验可知,只有在质量分数为0.1%的TLT8610型的絮凝剂和质量分数为1.0%的TLT8840型凝聚剂用量达到一定的标准后,煤泥的沉降效果才能达到最佳,此时的洗水浓度也会实现最低,而且还能妥善解决细煤泥处理较难的问题,因此,应该结合试验结果确定煤泥处理系统的用药量和药剂组合。另外添加的药剂的位置也会影响煤泥的沉降效果,通过反复试验得出,药剂的添加位置与距离浓缩机的入料点太近,煤泥水和药剂的混溶用时比较短,则不利于药剂的分散,反之,如果药剂的添加位置距离入料点太远,药剂的絮团极易产生破坏。所以通过分析,最终确定的絮凝剂添加位置为距离入料点20m处,凝聚剂添加位置应是絮凝剂添加位置前的14~15cm处,可使煤泥水和药剂的溶合更加有效,达到提升煤泥水处理能力的目的。

5.2 对分选工艺进行优化

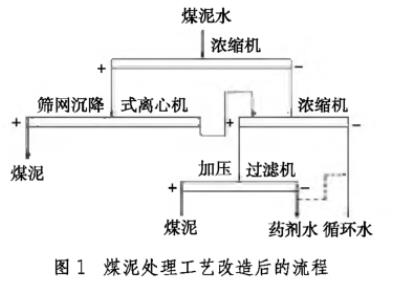

传统的煤泥水处理工艺流程中存在的洗水和精煤灰有较高浓度的问题,制约了洗煤厂效益和产品质量的提升,此次对原煤泥水处理工艺设计做出了优化,改造完的工艺如图1所示。

由图1可知,该煤泥水处理系统主要包括2段浓缩和2段回收煤泥处理系统,主要工艺流程为煤泥水通过1号浓缩机进入,根据相关要求1号浓缩机添加TLT8610型的絮凝剂和TLT8840型的凝聚剂以对煤泥达到浓缩和沉淀的目的,由1号浓缩机处理煤泥水后的底流进入离心机内,离心机离心液和溢流进入2号浓缩机内;按照相应的要求在2号浓缩机内添加TLT8610型的絮凝剂,加压过滤机内进入2号浓缩机的底流进行压滤,然后压滤液通过沉淀池对其进行沉淀,最后浓缩机的溢流进入闭路循环水系统。这种对煤泥水处理的系统加压过滤机和离心机可以实现分离给料,可有效的解决细煤泥处理的问题,而且因为2号浓缩机的使用细煤泥的回收效果也得到较大提升”。其中对有机凝聚机和絮凝剂的使用是煤泥正常回收的重要保障,还在降低洗水浓度和提升产品质量方面发挥了较大的促进作用。

6、煤泥处理系统优化处理的效果

通过对煤泥水系统进行改造和药剂量的合理选择和添加,提升了煤泥水系统的处理能力,还对洗水浓度实现了有效的控制,使精煤灰分保持在合理的范围之内,是选煤厂主分选系统得以稳定运行的重要保障。同时,对洗水浓度的有效性进行合理控制,决定着分选过程中介质的消耗量是否能有效降低。通过对煤泥水系统改造处理前后的各项指标对比分析可得,改造后精煤回收率达62%,高出原来17%;洗水浓度达24g/L,和原来80~120g/L相比,降低比较明显;介质消耗量为2.3kg/t,和原来相比,降低3.3kg/t,经济效益也提升了30%,因此可得,经过改造后煤泥水系统获得的效果较为显著。

7、结语

本文综合选煤厂原煤系统处理中存在的问题,通过添加剂的合理选择和煤泥水处理工艺的改进,使煤泥得到更加有效的回收,也是洗水实现闭路循环的重要条件,且煤泥水处理系统经过改造后经济效益较好。(来源:山西省晋神能源有限公司沙坪洗煤厂)