铜冶炼烟气制酸过程中的烟气净化环节产生的高酸性废水称为“污酸”,该污酸成分复杂,主要含有高浓度的砷、硫酸根离子、氟离子、氯离子等,以及少量的金属离子如铜、锌、铅、镉等,是一种危害大且难处理的冶炼工业废水。污酸处理工艺会产生大量以砷为主同时含有铅、镉等重金属的危险废物,按铜冶炼企业每t铜排放0.046~0.057t危险废物计,2022年上半年铜冶炼企业危险废物排放量24.53~30.40万。

目前国内大型的铜冶炼企业污酸处理工艺主要有石灰中和法、硫化沉淀法、石灰-铁盐法等。

石灰中和法是向污酸中投加中和剂,除去硫酸、氟和重金属,石灰中和法具有适用性强、处理成本低、操作方法简单、对设备的要求低等优点,但是也存在危险废物产生量大、容易造成二次污染等缺点。硫化沉淀法是利用部分金属硫化物难溶于酸性水溶液的特性去除砷和部分重金属,该法具有处理效率高、渣量小、易脱水且不易返溶等优点,但同时也带入钠离子等杂质,不利于污酸最终回用。石灰-铁盐法是国内处理铜冶炼污酸最常用的方法之一,该方法具有去除效果好、废水排放稳定达标、操作简单、投资少、运行费用低等优点。但铁盐法产生的渣量大,有价元素不能得到有效利用,在pH值较高的情况下,部分两性金属的氢氧化物会复溶,使去除率降低。

上述常用的污酸处理工艺虽各有优点,但与固体废物“减量化、无害化、资源化”的要求仍有差距,处理后的污酸盐含量高、硬度高等缺点也较为明显,给污酸后续处理增加难度,也影响了污酸的综合利用。王坚等凹开展了负压蒸发和吹脱处理铅锌冶炼污酸废水的试验研究,认为采用负压蒸发可以实现污酸中水资源的回收利用。笔者以云南某铜冶炼企业污酸为原料,在一定真空度及温度条件下,考察不同浓缩比例下蒸馏液和残留液中硫酸、砷、氟、氯的分布,探索污酸中硫酸、砷等物质的分离条件。论证低压蒸馏工艺用于铜冶炼污酸处理的可行性,并根据蒸馏液和残留液中氟、氯和砷的含量分别采用石灰和硫化物进行再处理,探索药剂的合理添加量。分析不同条件下废渣的产生量和成分的规律,得到合理的工艺参数,为后续的处理工艺和设备选型提供技术参数。

1、低压蒸馏处理工艺概述

1.1 低压蒸馏工艺原理

低压蒸馏法是在较低压力下用加热的方法使溶液中一部分溶剂汽化,从而提高溶液的浓度,或使溶液浓缩到饱和而析出溶质的方法。

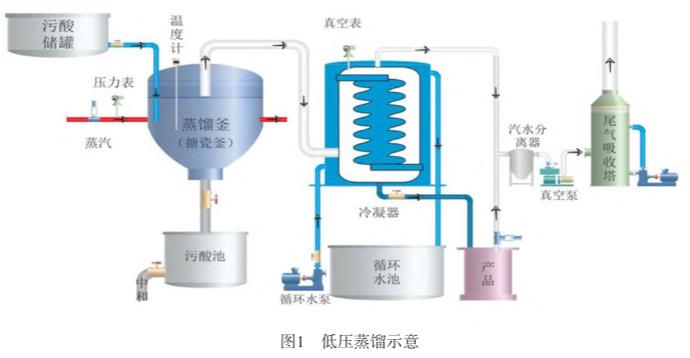

低压蒸馏法由于具有技术成熟、工艺简单等优势而广泛应用于各行业的废水处理领域,目前该方法在处理高浓度有机废水、垃圾填埋场渗滤液等方面已有较多的应用。低压蒸发能降低蒸发温度、节省能耗,同时依据《化工物性算图手册》中溶液水蒸气分压的有关数据,低压有降低蒸发冷凝液中砷、硫酸根离子浓度的趋势,有利于冷凝液的回收利用。低压蒸馏示意见图1。

1.2 低压蒸馏+除杂工艺流程

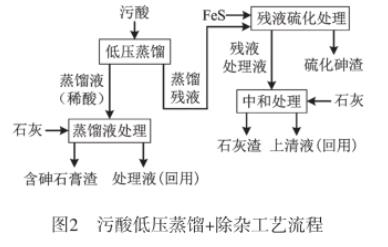

铜冶炼污酸首先经过低压蒸馏装置,蒸馏产生蒸馏液和残留液。蒸馏液经冷凝装置冷凝后投加石灰去除其中的杂质后回用于冷却系统;残留液投加硫化铁、石灰等药剂进一步去除其中的杂质后回用于硫酸系统或其他生产系统。污酸低压蒸馏+除杂工艺流程见图2。

2、低压蒸馏处理污酸试验

2.1 试验原料

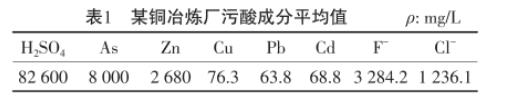

试验以云南某铜冶炼厂烟气制酸过程产生的污酸为原料,污酸成分见表1。该铜冶炼厂电解铜为125kt/a、硫酸为440kt/a,硫酸生产过程中产生含砷污酸约为450m3/d。目前污酸处理工艺是向污酸中投加石灰乳,调节污酸pH值至11,产出含砷石膏渣,以达到处理污酸的目的。采用该工艺处理后压滤得到的含砷石膏渣约25kt/a。

2.2 试验方案

取适量待处理污酸投入到蒸馏设备中,控制压力在-0.09~-0.08MPa,温度在80~95℃进行蒸馏,考察蒸出率为30%,50%,70%,80%时,砷、硫酸、氟、氯在蒸馏液、残液中的分布,并对最优蒸出率下的蒸馏液进行除氟,残液进行除砷等处理,根据处理过程物料消耗量及渣产生量分析工艺技术的可行性及效果。

2.3 试验过程

2.3.1 低压蒸馏探索试验

在查阅相关文献的基础上进行污酸低压蒸馏探索试验。陈华盛等“在常压条件下,对冶炼污酸进行加热蒸发浓缩,考察了在不同温度、不同浓缩比条件下,污酸中氟、氯、硫酸根及砷的浓缩液及冷凝液中的分布走向。技术人员尝试采用低压蒸馏的方式,对污酸进行低压蒸馏处理。

试验探索取一定量的污酸,在压力为-0.09~-0.08MPa条件下,加热至90℃进行蒸馏,对蒸馏液进行冷凝收集,在蒸出率为30%,50%,70%,80%条件下,对蒸馏液和残液进行取样分析,考察氟、氯、砷、硫酸根在蒸馏液及残液中的分布变化情况。

探索试验结果表明,利用低压蒸馏的方式,可将污酸中的氟和氯蒸出,且随着蒸出率的升高,氟和氯蒸出的量增大,且在一定蒸出率范围内,绝大多数的砷和硫酸根留在残液中,待蒸出率达到一定值后,砷和硫酸根也会随着蒸出率的升高而被蒸出。为了将污酸中的氟、氯蒸出,同时将污酸中砷、硫酸尽量留在蒸馏残留液中,需要进一步探索蒸出率对蒸馏液和残液中氟、氯、砷及硫酸分布的影响,得出最佳蒸出率,使砷、硫酸根尽可能多地留在残液中,再对蒸馏液(稀酸)和残留液进行脱砷处理,处理后的蒸馏液和残液的上清液回用。

2.3.2 污酸蒸馏处理试验

2.3.2.1 污酸蒸馏

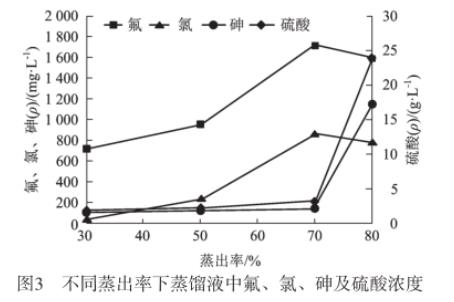

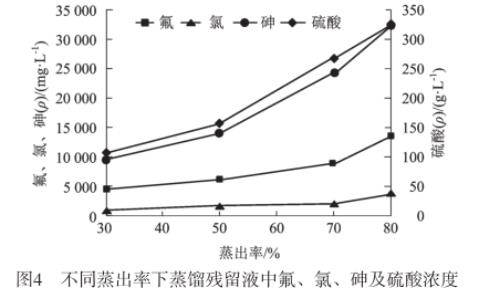

取200L污酸平均分成4份,每份50L,在压力为-0.09~-0.08MPa,利用低压蒸汽加热至90℃进行蒸馏,4份污酸分别加热至残留液剩余35,25,15,10L时停止加热蒸馏,并对残留液进行取样分析其中氟、氯、砷及硫酸的含量。在加热过程中,利用冷凝器对蒸馏组分进行冷凝,并收集冷凝液(蒸馏液),收集到的蒸馏液分别为14.6,24.3,34.5,39.4L,对蒸馏液进行取样分析其中氟、氯、砷及硫酸的含量。残留液及蒸馏液成分分析结果见图3和图4。

从图3和图4可以看出:随着蒸出率的升高,氟、氯离子在蒸馏液中的浓度逐步增加,砷和硫酸在蒸馏液中的浓度变化不大,直至蒸出率达到70%时出现转折,氟、氯离子在蒸馏液中的浓度逐步降低,砷及硫酸在蒸馏液中的浓度快速升高;而在残液中,由于浓缩原因,氟、氯、砷、硫酸在残液中的浓度逐渐升高,而在蒸出率70%以后,残液中的氟、氯浓度上升相对较快,而砷和硫酸浓度上升有所减缓。由此可见,在蒸出率为70%时,绝大部分的砷、硫酸留在残液中,40%左右的氟、氯离子被蒸出,如果再继续蒸出,氟、氯离子蒸馏效率较低,且砷和硫酸也会被蒸出进入蒸馏液中,因此控制蒸出率为70%最佳。

2.3.2.2 蒸馏液处理

向蒸馏液中加入石灰,石灰与蒸馏液中的氟离子结合生成氟化钙沉淀,通过固液分离达到除去氟的目的,同时对蒸馏液pH值进行微调,使处理后的废水能够回用于生产。

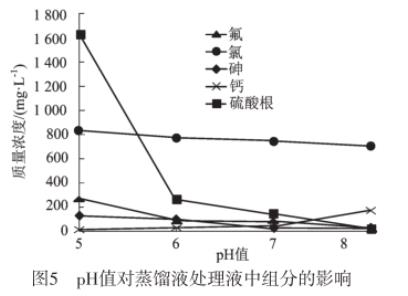

取污酸蒸馏试验中蒸出率为70%的蒸馏液20L,平均分成4份,每份5L,向每份蒸馏液中加入一定量的石灰,充分反应,将pH值分别控制在5,6,7,8,考察蒸馏液处理液的成分变化,取样分析结果见图5。

由图5可见,在向蒸馏液中加入石灰中和沉淀时,pH值最佳控制值为6~7,在此条件下,处理后的蒸馏液中硫酸根及氟离子较低,同时钙离子也保持较低状态,蒸馏液处理液中的杂质较少。

选择pH为6时进行计算,控制pH值为6时共加入石灰17g,产出以氟化钙为主的渣104.4g,其中w(H2O)为64%,干基37.6g。

对蒸出率为70%的蒸馏液进行处理,处理液pH为6时进行渣量计算,按照该铜冶炼厂污酸产量约为450m3/d计算:

蒸馏液总量:V1=450m3/dx70%=315m3/d

石灰用量:M1=315m3/dx17g/5L=1071kg/d

蒸馏液处理渣:M2=315m3/dx37.6g/5L=2369kg/d

根据计算,产生以氟化钙为主的处理渣(干基)2369kg/d,按330d/a计,产生干渣782t/a,以渣中w(H2O)35%计,以氟化钙湿渣产量为1203t/a。

2.3.3 蒸馏残液处理试验

2.3.3.1 残液脱砷处理

残液脱砷处理主要是加入硫化物,对残液中的砷进行脱除,产生含砷滤渣,最大程度降低残液中的砷,残液经硫化脱砷后,脱砷液可以经过处理后回用。根据张波的研究,溶度积常数值较大的金属硫化物容易在酸性水溶液中溶解。硫化亚铁可溶于酸性溶液,生成铁离子和硫离子,硫离子可与砷结合生成硫化砷沉淀(As2S3),故采用FeS对残液进行脱砷处理。

主要反应方程式为:

FeS+H2SO4→FeSO4+H2S↑

2H2AsO3+3H2S→As2S3↓+6H2O

2H2AsO4+5H2S→As2S5↓+8H2O

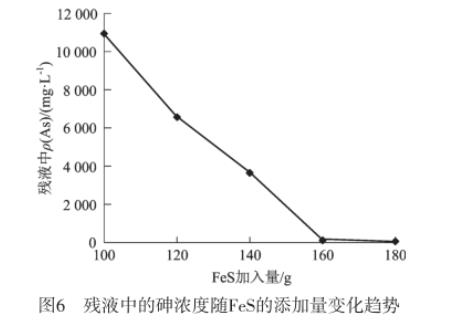

以残液中H2AsO3及H2AsO4各一半量进行理论计算,残液中ρ(As)24400mg/L,处理1L残液需要消耗FeS约57g,试验加入的FeS质量分数为80%,理论加入量为72.25g。

取蒸馏试验中蒸出率为70%的残液10L,平均分成5份,每份2L,按照最大理论值计算,第一份中加入FeS100g,第二份中加入FeS120g,第三份中加入FeS140g,第四份中加入FeS160g,第五份中加入FeS180g,进行搅拌,使其充分反应,反应完全后取样分析,分析结果见图6。

根据图6得出,在FeS添加160g时,可达到理想的除砷效果,添加量约为理论计算量的115%。对添加FeS为160g的试验得到的渣量进行过滤称量,得出渣量为455g(水质量分数65%),渣干基质量为159g,对残液处理液中的硫酸进行分析,w(H2SO4)为189mg/L。对上述渣量进行计算:

蒸馏残液量:V2=450m3/dx(1-70%)=135m3/d

FeS用量:M3=135m3/dx160g/2L=10.8t/d

蒸馏液处理后含砷渣:M4=135m3/dx159g/2L=10.7t/d

一年按330d计算,全年含砷渣产生量为:10.8t/dx330d=3564t/a。

2.3.3.2 残液处理液深度处理

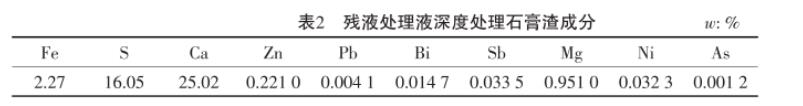

取添加160gFeS的残液处理液1L,加入一定量的石灰进行中和处理,控制pH值为7~8,对残液处理液进行深度处理,其主要目的是中和硫酸,并除去水中残留砷,产出石膏渣,石膏渣主要成分为硫酸钙,并伴有氟化钙。向残液处理液中加入石灰,充分反应后进行过滤,产出石膏渣492g(水质量分数为40%),干基质量为295.2g。经计算,每年可产生水质量分数为35%的石膏渣19668t。对该石膏渣进行分析,分析结果见表2。

从表2可以看出,石膏渣中砷含量较低,处置成本较低。

3、试验结论及效果

3.1 试验工艺参数

根据上述试验过程及数据分析,得出最优工艺控制参数如下:

1)在废酸蒸馏过程,蒸馏温度控制在90℃左右,压力控制在-0.09~-0.08MPa时,蒸出率70%为最佳蒸出率,在此蒸出率下,40%的氟、氯被蒸出,大部分砷、硫酸及60%的氟、氯富集在残液中,蒸馏液砷、酸含量较低。

2)利用石灰处理蒸馏液(稀酸)时,pH控制在6~7,可有效去除稀酸中的砷、氟等元素,处理后的上清液可直接回用于生产。

3)在处理蒸馏残液过程,加入理论值1.15倍的FeS对处理蒸馏残液进行硫化脱砷处理效果最佳,在此条件下,经过硫化亚铁处理后残液中ρ(As)为33mg/L[原液ρ(As)为8g/L]。

4)在残液处理液深度处理过程,利用石灰中和,pH值控制在7~8时,残液处理液中的砷、酸、氟、氯去除效果最佳,该工艺为传统工艺,上清液可直接回用于生产。

3.2 固体废物产生效果

根据蒸馏液处理及残液脱砷处理计算结果,每年产生危险废物硫化砷渣为3564t,与现有工艺产生的砷滤饼相比大幅降低(该铜冶炼厂每年产生砷滤饼约25000t,其中水质量分数为45%)。每年产生石膏渣19668t和氟化钙渣1203t,渣的总量较现有工艺减量不明显,但由于污酸分级分段处理,砷基本富集在硫化砷渣中,相较于原工艺产出的含砷石膏渣,采用“低压蒸馏+除杂”工艺产出的硫酸钙渣和氟化钙渣,其资源化综合利用的可能性更大,其处置成本更低。

3.3 工艺特点

通过试验论证,证明该工艺技术是可行的,该技术具有以下优点:

①工艺流程简单,便于操作;

②污酸处理成本低,处理效果好,产生的废水可回用于生产;

③利用该工艺,产生的危险废物少,降低了危险废物处理成本;

④利用铜冶炼厂低压蒸汽进行加热蒸馏,可进一步提高能源利用效率,符合绿色低碳的要求。

与此同时,该工艺还存在不足:蒸馏液处理液及残液处理液中的氯离子未能有效除去,长期回用会增加回用水中氯离子浓度。

4、结语

针对“低压蒸馏+除杂”工艺存在的不足,下一步将开展除氯研究工作,可考虑吹脱等方法降低蒸馏液处理液及残液处理液中的氯离子浓度;进一步加大试验投入和试验力度,探索和优化工艺技术控制参数,提炼最优控制参数;开展多组试验,探索该工艺在污酸中砷、酸等不同浓度下的适用性,并依据试验情况,考虑开展工业化试验,为废酸处理提供新技术。(来源:云南锡业股份有限公司)