随着人们生活水平的提高和人均肉食消费的增长,我国生猪屠宰业迅猛发展,生猪屠宰产生的废水量不断增加,成为我国较大的污染源之一。生猪屠宰废水主要来源于冲洗圈栏、宰前冲洗和屠宰过程中的烫毛、放血、解体、清洗内脏翻肠等工序。该废水具有浓度变化大、固体悬浮物含量高、有机污染物浓度高等特点,且废水中含有大量的猪血、油脂、猪毛、碎肉、内脏杂物、未消化食物、猪粪、泥沙等物质。目前,常采取生化法和物化生化组合的工艺处理此类废水。常用的处理工艺主要有预处理工艺(格栅、隔油和气浮等)、二级处理工艺(厌氧反应器、厌氧流化床、活性污泥法、SBR、DAT-IAT和生物接触氧化法、MBR等)和深度处理工艺(砂滤、曝气生物滤池等)。河南某食品厂主要做生猪屠宰加工,因其尾水排入附近沟渠,排水水质需满足《城镇污水处理厂污染物排放标准》(GB18918-2002)中一级A规定的排放标准。

该企业采用“厌氧反应器+Bardenpho+Fenton氧化”的主体工艺对废水进行处理,运行结果表明,该工艺处理效果良好,处理出水能够稳定达到排放标准。

1、工程设计

1.1 设计规模及进出水水质

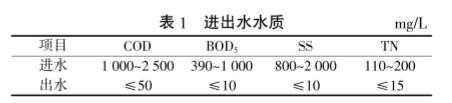

本废水处理工程设计处理规模为1000m/d,设计24h连续运行,处理出水水质执行《城镇污水处理厂污染物排放标准》(GB18918-2002)一级A标准。设计进出水水质见表1。

1.2 废水处理工艺

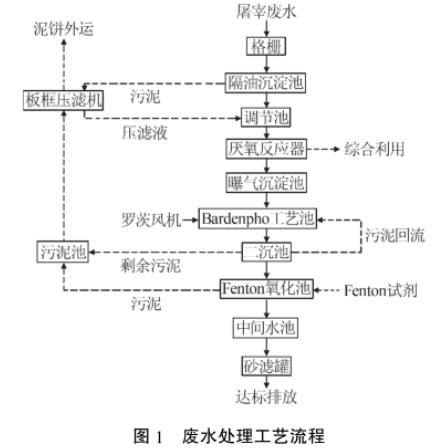

根据屠宰行业废水水质特点及相似工程运行情况,为保证处理出水水质及运行稳定,同时降低建设成本及后期运行费用,本工程确定采用“厌氧反应器+Bardenpho+Fenton氧化”的主体处理工艺。工艺流程如图1所示。

1.3 主要构筑物及设计参数

(1)格栅池。设置机械细格栅,不锈钢材质,格栅宽0.5m,栅条间距5mm,功率2.2kW。

(2)隔油沉淀池。地下式钢砼结构,尺寸10mx5mx4.5m,平均表面负荷0.83m3/(m2·h)。池壁设有三角集水堰和隔油挡渣板,底部设排砂系统。设气动隔膜泵2套,流量22.7m3/h,吸程5.48m,耗气量0.9m3/min。配套空压机1台,功率7.5kW。配套储气罐1台,容积1m。

(3)调节池。地下式钢砼结构,尺寸16mx8mx5.5m,有效水深4m,有效容积512m3,停留时间12h。设蒸汽加热系统,配套温控系统。设搅拌机2台,功率4kW。设提升泵2台,1用1备,流量45m3/h,扬程18m,功率5.5kW。

(4)厌氧反应器。碳钢防腐结构,尺寸D7mx13m,有效容积442.3m3,停留时间10.8h,容积负荷3.5kgCOD/(m·d)。底部设穿孔管布水系统,进水采用电磁流量计计量。顶部设三相分离器,水封罐。沼气经脱硫后送入锅炉燃烧。设循环泵2台,1用1备,流量45m3/h,扬程8m,功率2.2kW。

(5)曝气沉淀池。地下式钢砼结构,尺寸5.7mx5.7mx5m,表面负荷1.26m3/(m2·h)。内设穿孔曝气管及三角集水堰,池底设置排泥系统。

(6)Bardenpho工艺池。地下式钢砼结构,尺寸30mx15mx5m,有效容积2025m(分缺氧区和好氧区,缺氧区容积707m3,好氧区容积1318m),停留时间48.6h,污泥负荷0.058kgBOD5/(kgMLSS·d)。缺氧区设搅拌机4台,功率4kW。好氧区内设曝气器340套,罗茨风机3台,2用1备,风量10m/min,风压50kPa,功率15kW。设循环泵4台,2用2备,流量100m3/h,扬程5m,功率3kW。

(7)二沉池。地下式钢砼结构,尺寸8mx8mx5m,表面负荷0.65m3/(m2·h)。设污泥回流泵2台,1用1备,流量45m3/h,扬程8m,功率2.2kW。

(8)Fenton氧化池。地下式钢砼结构,尺寸10.5mx4mx5m,有效容积197m3。反应区停留时间1.8h,设有搅拌器,转速30r/min,功率1.5kW。斜板沉淀区表面负荷1.1m3/(m2·h),设有斜管填料。设置加药系统2套,功率1.1kW。pH在6~8范围内,硫酸亚铁投加量为60mg/L,30%过氧化氢投加量为80mg/L。

(9)中间水池。地下式钢砼结构,尺寸5mx4mx5m,有效容积84m3。设提升泵2台,1用1备,流量50m3/h,扬程11m,功率3kW。

(10)砂滤罐。2台,单台尺寸D2.2mx3.7m,滤速8m3/h。采用水反冲洗,反洗时间8~10min,反洗强度17L/(m2.s)。

(11)贮泥池。地下式钢砼结构,尺寸6mx6mx5m,有效容积162m3。设搅拌机2台,功率2.2kW。

设提升泵2台,1用1备,流量40m3/h,扬程10m,功率2.2kW。

(12)设备间。1座,砖混结构,尺寸9mx5mx3.5m。放置3台罗茨风机以及加药装置。

(13)污泥脱水间。1座,砖混结构,尺寸9mx5mx3.5m。放置板框压滤机1套,过滤面积60m2,功率2.2kW;配套调泥罐,容积2m3;配套螺杆泵2台,1用1备,流量20m3/h,压力0.6MPa,功率7.5kW;配套加药系统2套,功率1.1kW。

(14)综合间。1座,砖混结构,尺寸9mx5mx3.5m。内设化验室、值班室等。

2、运行效果

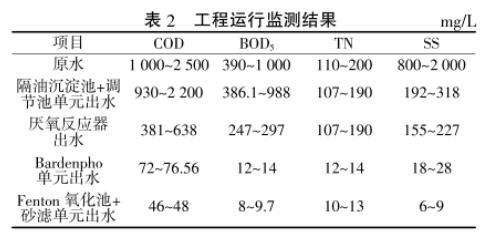

该工程于2019年5月完成施工建设,经过7个月的工程调试,系统运行达到正常稳定。本工程实际进水水量为800~950m/d。稳定运行期间,当地环境监测站对出水水质进行了监测,结果见表2。

运行结果表明,该工艺对废水中COD、BOD5、TN、SS的去除率分别为98.08%、99.3%、93.5%、99.55%,处理出水水质满足《城镇污水处理厂污染物排放标准》(GB18918-2002)的一级A标准。

3、经济分析

该工程总投资为1008.97万元,包括构(建)筑物投资538.55万元,主要设备投资304.22万元,设计费、调试费等间接投资166.2万元。本工程总运行功率约为61.28kW,运行电费1176.7元/d;操作工4人,人工费400元/d;药剂费285元/d。运行费用约为1861元/d,折合吨水成本为1.86~2.16元。

4、结语

(1)工程实践表明,采用“初沉+厌氧反应器+Bardenpho+Fenton氧化”的组合工艺处理屠宰废水,出水水质可达到《城镇污水处理厂污染物排放标准》(GB18918-2002)的一级A标准。

(2)采用厌氧反应器能够降低因水质水量波动大对后续好氧系统造成的影响,并能降低运行成本。厌氧反应器配置内循环泵,能使反应器内厌氧活性污泥与废水充分混合,提高了其耐冲击负荷能力。厌氧反应器在处理污水过程中产生大量沼气,沼气经脱硫后可用于厂区的生产。

(3)厌氧反应器出水进入曝气沉淀池,可吹脱废水中的硫化氢等有害气体,减少对Bardenpho系统的影响。曝气沉淀池底部设置污泥回流泵,污泥可排放,也可回流至厌氧反应器。此功能可防止厌氧反应器运行过程中的污泥流失,有利于厌氧反应器的调试和补充厌氧菌群。

(4)Bardenpho工艺为两级AO池(A1+O1+A2+O2)。在A1、A2池内分别设置硝化液回流泵。O1池内混合液回流至A1池,O2池内混合液回流至A1池和A2池。既能实现反硝化,又能实现短程反硝化,增加脱氮效果。

(5)本工程主要构筑物采用钢砼结构,Bardenpho工艺池和其他池合建,整体布置紧凑,节省了占地面积。(来源:河南省绿韵环保科技有限公司)