盛隆化工有限公司在实施130万t焦炭、15万t甲醇的煤化工技改项目时,根据项目建设三同时(防治污染的措施必须与主体工程同时设计、同时施工、同时投产使用)和生产实际情况的要求,将原有50m3/h生化污水处理站进行异地扩建为一座150m3/h生化污水处理站。扩建后的生化污水处理调试期间出现了运行负荷、氨氮、COD指标不稳定等问题。通过加强原水的管控,优化调节工艺流程,改良药剂的添加种类等措施,处理后的水质达到了GB16171炼焦化学工业污染物排放标准的限值要求。

1、生化污水处理站基本情况

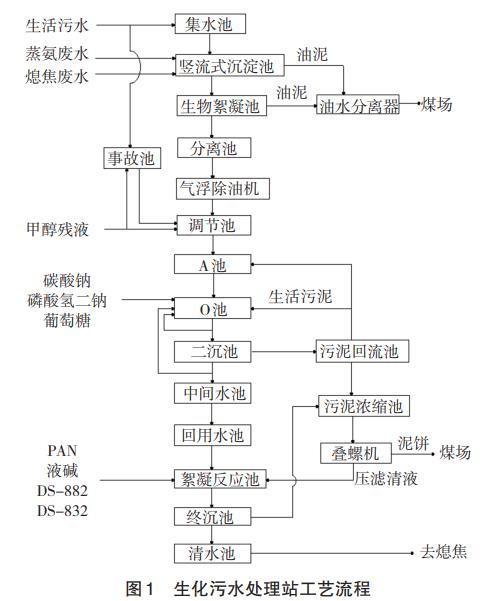

生化污水处理站采用AO工艺,注重强化预处理系统,具体工艺情况如图1所示。

系统的预处理系统重点放在了除油上,竖流式沉淀池3座,主要负责处理重油;气浮除油机两台,主要是处理轻油;同时加了生物絮凝,主要是利用外排准备压滤前的污泥进行吸附絮凝,降解部分有毒物质,为后继的生化运行做准备工作;在调节池加装了潜水搅拌机和空气曝气盘,前者是为了搅拌,后者在搅拌的同时兼顾吹除或者是硝化部分氨氮;调节池后原设计还有水解酸化池,目的是为一些大链有机物进行断链,为后续的生化运行提供保证,后来因效果不明显,实际只作为通道使用。

在缺氧池上主要采用了潜水搅拌机,没有采用组合填料,通过搅拌让厌氧菌悬浮起来,充分与污水进行接触,提高反硝化效率;好氧池采用的是盘式曝气头,在后两组曝气池内为提高效率增加了组合填料,好氧池后端的硝化液回流至厌氧池前端,二沉池的污泥回流至好氧池前端。

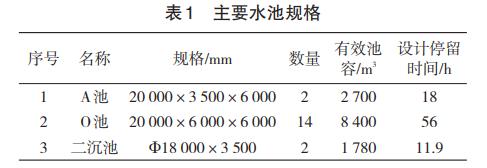

在生化处理后污水进入絮凝沉淀系统,主要是通过添加一些化学絮凝药剂来进一步降低水中的COD、NH3-N,以达到GB16171—2012的回用水标准。A/O系统主要水池规格(污水停留时间85.9h)如表1所示。

2、运行调试情况

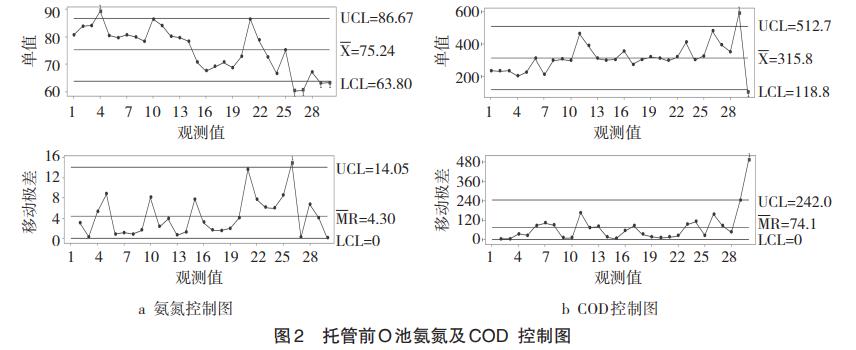

系统建设后由总包方负责指导调试运行,前后调试运行时间达到了1a多,运行负何较低,只能达到60m3/h,同时氨氮的降解率低,平均75.24mg/L,无法达到标准要求,只能在后续增加化学药品来保证水质合格,增加了运行成本。COD的控制稍好一些,平均也有315mg/L。托管前O池氨氮及COD控制图如图2所示。

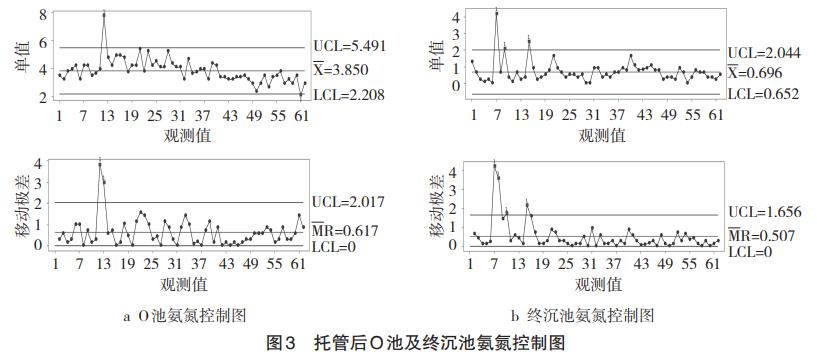

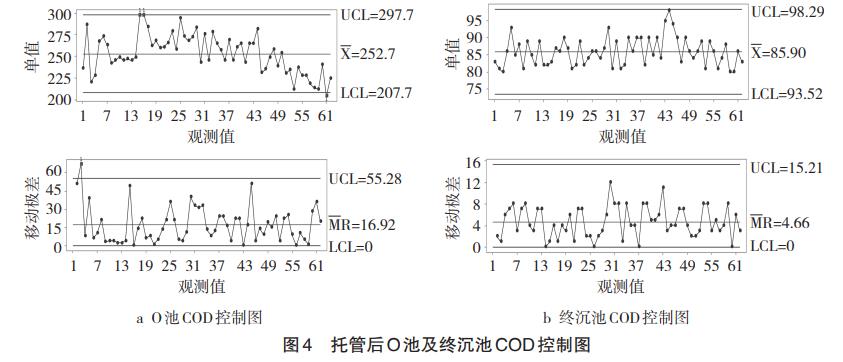

鉴于环保要求和降成本的需要,2018年初经过多方考察,决定与某水处理技术有限公司进行合作,合作方式采用技术托管运行的方式,由乙方出技术人员指导,甲方原班人员进行操作运行,目前来看效果较为明显。托管后O池及终沉池氨氮控制如图3所示,COD控制如图4所示。

从图3、图4中可以看出,托管后O池后氨氮平均在3.85mg/L,终沉池平均在0.696mg/L;O池COD月平均252.7mg/L,终沉池月平均在85.9mg/L。以上数据均达到了GB16171—2012的间排标准(以上所引用托管前数据为2017年4月份化验数据,托管后的数据为2020年1月份的数据)。

3、调试运行管理措施

3.1 加强原水的管控

来水控制一是强化做好污水分流,严格将生产界区的生产废水和生活污水分离,坚决杜绝脱硫液、硫铵母液、煤气水封水等生产废水进入生活污水系统,以保证生活污水的水质稳定。二是细化雨污分流,重点对鼓冷的含油污水、硫铵的酸性污水、脱硫的硫氰污水重点进行回收。三是蒸氨废水方面加强对洗脱苯冷凝液、苯加氢废水的管控,尽可能减少此类水进入氨水系统。

在2019年运行中在第2组(共7组)O池出现过两次氨氮指标超标的情况,为更好地控制整体氨氮指标,化验该池水质以便提前掌握O池的硝化反应情况。当时氨氮指标出现超标,通过对进水指标对比分析发现,进水氰化物指标出现异常上升。经进一步分析排查发现,苯加氢的来水有部分为苯槽的苯水分离水,此水的氰化物含量较高,达12000mg/L,间接影响到剩余氨水的氰化物超标,引起硝化菌中毒硝化反应出现问题,氨氮无法转化为硝态氮或亚硝态氮,导致氨氮超标。

解决方法:一是充分发挥事故池的作用,当原水的指标有不合格项时,立即改进事故池,待问题解决后再少量参配到调节池中进行处理,以保证AO系统的水质稳定。二是及时进行补泥加强营养,进行闷曝24h后指标恢复正常。

3.2 增加化验项目和分析频次

对于原水,在原来只分析COD、氨氮、PH的基础上,增加了氰化物、硫化物、挥发酚、硫氰酸根等各项指标的分析,为保持系统的进水稳定提供了保障。对于生化段,增加了碱度、亚硝酸盐、总磷等运行指标的分析,为掌握生化段的运行情况提供了保障。

为防止水质出现突然变化对系统造成冲击,增加了分析频次,原水由原来的每班分析2次增加至每班4次。对于生化段,由原来的每天1次增加至每天3次,以便更准确地掌握运行情况,方便及时调节。

3.3 优化调节工艺流程及各项工艺指标

甲醇残液能为厌氧菌的反硝化反应提供碳源,原始设计是直接进入缺氧池。但是在运行中发现,其指标COD波动较大,对缺氧池的负荷冲击较大,直接影响缺氧池甚至是整个生化段的运行。现将其改至调节池,充分发挥调节池的作用,避免其指标大幅波动,影响生化段的运行。

污泥回流原设计是回流至缺氧池,但在运行过程中发现好氧池中硝化细菌的菌群比较脆弱,受影响较大,同时缺氧池的菌群也不够稳定,氨氮降解效果很差,系统抗冲击的能力较弱。主要原因是好氧菌与厌氧菌的转换需要时间,在池内发挥作用的时间较短,无法在有效时间内发挥出应有的作用。现在将部分污泥回流改至好氧池前端,既保证了好氧池中硝化细菌的稳定提供良好的硝化反应,又保证了缺氧菌的有效停留时间更好地进行反硝化反应。

改进后,好氧池的污泥浓度由原来的约3000mg/L提高至4000mg/L以上,提高了系统的抗冲击能力。好氧池的溶解氧控制范围由原来2~4mg/L调高到3~6mg/L,以保证硝化反应充分进行。

3.4 强化监测监控手段

在生化段增加了溶解氧、pH、ORP等在线监测设备,以便对系统的运行情况进行实时监控。在各进水管道、回流管道都加装了流量计,以便各项调节更加精细化、科学化。

3.5 改良药剂的添加种类

二沉池出水的絮凝加药,最初设计只加PAC和PAM,经过絮凝沉淀后,出水悬浮物高,COD进一步的降解不理想。经过多次试验后,现采用聚合硫酸铁+碳粉+PAM组合添加,现在出水COD能稳定在80mg/L左右。

4、结语

由此可见,焦化企业生化污水处理的运行关键是精细掌控、预判准确、早发现问题早介入调整。通过严把原水关、强化化验频次、增加在线监测、选择新型药品等措施,重点抓好过程控制,以解决好生化段的运行问题。(来源:盛隆化工有限公司)