在烷基化行业中,废酸再生装置是重要的环保设施,具有系统运行稳定、产品酸的纯度和硫回收率高等优点。在装置运行过程中产出的稀硫酸ω(H2SO4)约为2%~8%,含少量二氧化硫、悬浮物、铁等,这些稀硫酸一部分作为补水回用,剩余的部分处理达标后外排。传统的稀硫酸处理工艺主要用石灰或液碱进行中和。石灰中和法副产石膏较多,产物大多数是粒度很小的微晶体,导致后续的沉降、过滤和脱水等过程极为繁琐,回收和堆放均会产生新的环境问题,所产生的废水仍需进一步处理"。碱液中和法由于液碱价格高,且会产生大量的含盐废水需要进一步处理,因此处理成本高。

为了解决稀酸外排的问题,采用膜蒸馏技术对副产稀硫酸进行浓缩后资源化利用。经膜蒸馏浓缩后的浓缩液引至干吸工序作为制酸系统补水,冷凝后的蒸馏水去循环水池作为循环水系统补水。

1、膜蒸馏技术介绍

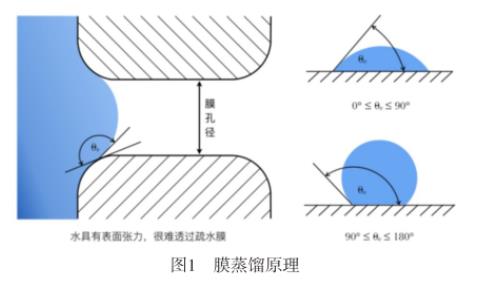

膜蒸馏技术以疏水性微孔膜为分隔介质,以膜两侧的蒸汽压力差为传质驱动力,由于膜的疏水性,水不能透过膜而气体则通过膜孔进行传质,从而实现溶液的浓缩和分离。北京中科瑞升资源环境技术有限公司(以下简称中科瑞升)生产的真空膜,蒸馏过程中仅有水蒸气能透过膜孔,因此纯水回收率高且水质高于反渗透膜水质,可处理回用高浓度的含盐水,理论上截留率可达到100%。膜蒸馏原理见图1。

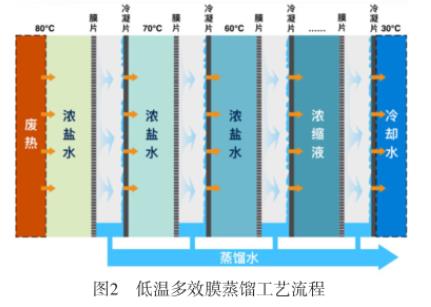

膜蒸馏技术存在热量传递和质量传递的过程,温度极化和浓度极化是影响热量传递和质量传递的两个重要因素。温度极化主要是由温度边界层引起,从而导致蒸汽压下降;发生浓度极化时,膜表面的浓度要高于热侧料液的主体浓度,传质推动力降低。两者都会影响膜的渗透通量。中科瑞升膜蒸馏技术从流道设计上降低浓缩过程中温度极化和浓度极化的影响,并且集成在线清洗干燥工艺,使膜蒸馏能够稳定运行。低温多效膜蒸馏技术是基于膜蒸馏技术在较低的温度和压力下即可运行的特点,利用低品位的热源,只需在膜两侧维持适当的温度差就可以进行蒸发,具有分离纯化效率高、不污染环境、操作简单、能耗低、容易与其他净化处理过程耦合与集成的特点,在高酸度和高浓度污染物的工业废水处理方面有巨大的应用前景。中科瑞升低温多效膜蒸馏工艺流程见图2。

2、低温多效膜蒸馏技术在废酸回收中的应用

2.1 工艺流程

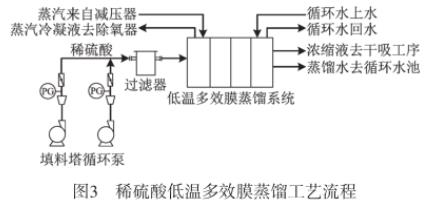

在废酸再生装置的净化工序填料塔循环泵出口(板式换热器之前)连接管线,将约50℃的稀硫酸引至低温多效膜蒸馏系统,蒸馏系统前设置精密过滤器过滤悬浮物等杂质,将余热锅炉或启动锅炉低压蒸汽减压至145℃后接入膜蒸馏系统作为热源加热稀硫酸,将净化工序循环水接入系统冷却蒸馏液。ω(H2SO4)8%的原料稀硫酸经膜蒸馏系统浓缩至40%后送入吸收塔循环槽。浓缩产生的蒸馏水回用于循环水系统,达到稀硫酸浓缩减量回收利用的目的。稀硫酸低温多效膜蒸馏工艺流程见图3。

2.2 稀硫酸膜蒸馏浓缩装置

废酸裂解净化工序副产的40~50℃的稀硫酸,经低温多效膜蒸馏浓缩后浓缩液引至干吸工序作为补水加入制酸系统,冷凝后的蒸馏水可去循环水池作为循环水补水。24t/d稀硫酸膜蒸馏浓缩装置见图4。

2.3 系统运行情况

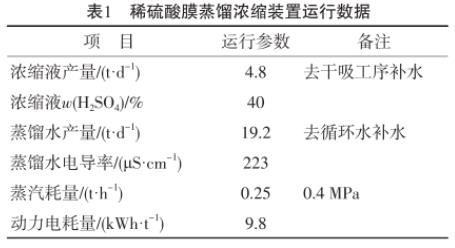

低温多效膜蒸馏系统自调试投用后运行稳定,稀酸处理量、装置能耗以及出水指标等均达到了设计预期效果。24t/d稀硫酸膜蒸馏浓缩装置的运行数据见表1。

3、经济性分析

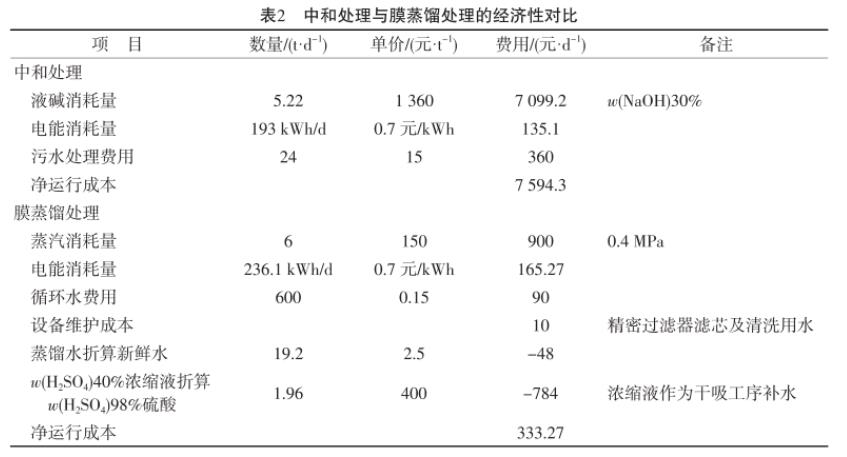

稀硫酸经低温多效膜蒸馏系统处理后,不仅能够实现硫资源和水资源的回收利用,而且运行费用也较传统的中和处理工艺有明显优势。某烷基化废酸再生装置产出ω(H2SO4)8%的稀硫酸24t/d,在改造前通过中和处理,改造后采用膜蒸馏处理,两种稀硫酸处理工艺的经济性对比见表2。

由表2可见,采用低温多效膜蒸馏技术对稀硫酸进行处理,与中和处理相比,可以最大程度地实现资源化利用,同时节约了液碱和污水处理费用,稀硫酸的净运行成本由7594.3元/d降至333.27元/d,经济效益显著。

4、结语

采用膜蒸馏技术浓缩稀硫酸达到了节能减排和硫酸循环回用的目的,提高了环境质量,减少了再污染隐患,节约了运行成本,产生了良好的社会和经济效益。

应用结果表明,低温多效膜蒸馏浓缩工艺技术成熟,处理效果稳定,设备维修量小,运转方式灵活,可根据不同的进水水质调整运行参数,便于实现工艺运行的自动控制。该技术在稀酸浓缩领域有广阔的应用前景。(来源:中石化南京化工研究院有限公司,北京中科瑞升资源环境技术有限公司)