成都某药业公司新建生产基地,配套建设废水处理设施。该企业主要生产盐酸舍曲林、盐酸西替利嗪、氯雷他定及其他化学原料药,产品包括片剂、胶囊剂、颗粒剂、小容量注射剂、口服溶液剂等,废水来源包括生产废水和员工生活废水。该类废水成分复杂、可生化性差、具有生物毒性,对常规生物处理单元易形成抑制作用,采用传统物化处理技术和生物处理技术很难去除。本工程拟对产生的高低浓度废水清污分流,对高浓度废水进行高级氧化预处理,再与其他较低浓度废水混合后进一步生化+深度处理,使出水达标排放。

1、设计水质、水量

该化学原料药生产反应釜一次、二次清洗废水属于高浓度废水,含有甲醇、乙酸乙酯、乙酸叔丁酯等成分,可生化性较差,对微生物具有一定毒性。低浓度废水来源主要是其他清洗水等,浓度较低,可生化性较好。本工程拟对产生的高、低浓度废水清污分流,分质处理,先对高浓度废水进行预处理,再与其他低浓度废水混合后进一步生化处理,使出水达到GB8978-1996《污水综合排放标准》三级标准后,排入园区市政污水管网。设计水量为250m3/d,设计进出水水质如表1所示。

2、工艺选择及设计

2.1 工艺选择

该化学合成制药类废水具有成分复杂、浓度高、可生化性差等特点,属于难降解的高浓度有机废水,是我国工业废水治理的难点。目前,国内处理该类废水主要采用高、低浓度废水分流处理,预处理-两级生化为主,根据水质的不同,针对性地采用预处理工艺,并强化生物反应条件,能够取得良好的处理效果。微电解作为生化前端的预处理工艺,目前已广泛应用于工业废水的处理。研究表明,通过微电解可以明显提高废水的可生化性,有利于后续生化处理。本项目中,高浓度废水先经过气浮-微电解-混凝沉淀处理后,与低浓度废水混合,再经生化处理。混合后的废水由于可生化性较好,采用高效厌氧-AO工艺可实现处理后稳定达标排放。

2.2 工艺流程

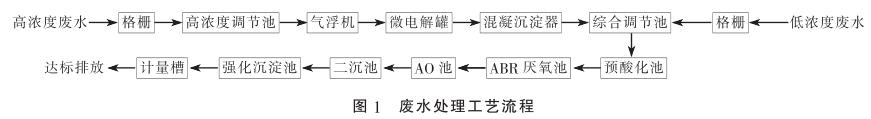

高浓度废水经格栅拦截杂质、调节池均质后,用泵提升进入气浮-微电解-混凝沉淀预处理系统,破坏难降解有机污染物的分子结构,从而提高废水可生化性和达到“解毒”的目的。然后进入综合调节池,在综合调节池内与低浓度生产废水混合均匀后,提升进入预酸化池,通过兼性菌的水解、酸化作用进一步提高废水可生化性。酸化池出水进入ABR厌氧池,在厌氧微生物作用下,分解废水中的有机物,出水自流进入AO生化池,通过好氧微生物和兼氧微生物降解有机物,并通过硝化液回流进行反硝化脱氮,去除氨氮,出水经二沉池泥水分离后可达标排放。其中,当二沉池出水跑泥时,强化沉淀池作为保障措施。系统产生的污泥排入污泥储池内,经叠螺式污泥脱水机脱水后外运处置。废水处理工艺流程见图1。

2.3 主要构筑物设计参数

(1)高浓度调节池。

格栅与调节池合建,全地下钢砼+玻璃钢防腐,1座,尺寸为7.20mx4.70mx5.00m,有效容积为100m。配套提升泵2台;电磁流量计1套;人工格栅1台,栅距为5mm,不锈钢材质。为减轻后续工艺的冲击负荷,避免调节池淤积,调节池底部布置穿孔曝气管,曝气强度为1.5m3/(m2.h)。

(2)高浓度预处理系统。

设计水量为2m/h,预处理系统包括气浮机、微电解罐、混凝沉淀设备及配套加药系统。配套组合气浮机1台,型号GF-3,处理量为2~3m/h,溶气水量为0.5~1.0m3/h,总功率为1.67kW;微电解反应罐1套,尺寸为中2.20mx3.00m,HRT为4h,微电解专用填料7t,规格为中14~18mm;混凝沉淀反应器1套,尺寸为3.00mx2.20mx3.00m,包括pH值调节、絮凝反应及沉淀区,表面负荷为0.8m3/(m2·h);加药装置4套,型号JY-300,分别投加酸、碱、PAC、PAM。

(3)综合调节池。

全地下钢砼+玻璃钢防腐,1座,尺寸为19.90mx8.50mx6.00m,有效容积为400m。配套提升泵2台;电磁流量计1套;自动格栅1台,型号HG-900,渠宽为1000mm,栅齿间隙为10mm,格栅安装倾角为75°,电机功率为1.1kW。为减轻后续工艺的冲击负荷,避免调节池淤积,调节池底部布置穿孔曝气管,曝气强度为1.5m3/(m2·h)。

(4)预酸化池。

设计流量为12.5m/h,停留时间为9h,尺寸为7.40mx3.40mx5.00m,有效容积为112.5m3,半地埋钢砼结构。配套生物组合填料75m3,规格为中150mmx3000mm;底部布水系统1套;排泥系统1套。

(5)ABR厌氧池。

设计流量为12.5m3/h,停留时间为27h,尺寸为10.20mx7.40mx5.00m,有效容积为340m3,COD容积负荷为2.4kg[COD]/(m³·d),污泥浓度为7.0~7.5g/L。配套生物组合填料156m3,规格为中150mmx3000mm;在线pH检测仪1套;碱度加药系统1套。

(6)AO池。

缺氧池1座,尺寸为3.80mx7.40mx5.00m;好氧池2座,尺寸为3.80mx7.40mx5.00m,污泥浓度为3.5~4.0g/L;容积负荷为0.9kg[COD]/(m·d),设计流量为12.5m3/h,停留时间分别为8h和20h,总有效容积为350m3。配套微孔曝气盘182套,215型;组合填料250m3,规格为中150mmx2500mm;变频罗茨鼓风机2台,1用1备;混合液回流泵2台,1用1备;DO在线监测仪2套。

(7)二沉池。

竖流式,表面负荷为0.8m3/(m²·h),尺寸为7.40mx3.00mx5.00m,沉淀时间为2h。配套污泥泵2台。

(8)强化沉淀池。

竖流式,表面负荷为1.0m3/(m2·h),尺寸为3.50mx3.50mx5.00m,沉淀时间为1.5h;配套絮凝剂加药系统1套,型号JY-300;污泥泵1台,与二沉池污泥泵互为备用。

3、运行效果及成本分析

3.1 运行效果

该工程自调试运行3个月以来,处理效果稳定,出水水质均能达到GB8978-1996三级排放标准,运行出水监测数据见表2。其中,对COD、BOD5、NH3-N去除率分别为91.5%、93.4%、52%。

3.2 成本分析

该工程总投资465.31万元,其中土建投资165.31万元,设备投资243.15万元,电气及其他间接投资56.85万元。高浓度预处理段处理成本约2.34元/m3,包括动力费约1.38元/m,药剂费约0.76元/m,微电解填料耗损折算约0.20元/m。综合废水处理段处理成本约0.91元/m3,包括动力费约0.74元/m,药剂费约0.17元/m。人工费约1.20元/m3。综上,该工程运行费用约4.45元/m3。

4、结语

采用气浮-铁碳微电解-混凝沉淀预处理高浓度化学原料药制药废水,m(BODs)/m(COD)值从0.13上升至0.31,提高了该类废水的可生化性。高浓度废水经预处理后混合低浓度废水进行综合处理,采用的预处理-ABR-AO工艺运行稳定,处理效果好。系统对COD、BOD5、NH3-N的去除率分别为91.5%、93.4%、52%,其余各项指标均能满足GB8978-1996三级排放标准,整个工艺操作管理简单方便。(来源:四川格瑞斯环境科技有限公司,成都信息工程大学资源环境学院)