有色金属矿山大多存在着尾矿库库容受限、废水外排污染周边环境及水体的共性问题。随着采矿、选矿业的发展,每年我国的尾砂产量越来越多,尾砂的粒度也越来越小。据统计,我国的尾砂产量以每年6亿t的速率增加,造成国内尾矿库需求紧张,且尾矿库建造成本过高给相关企业带来较大的经济压力。为了处理数量庞大的尾砂,往往采用充填采矿法将尾砂、胶凝材料和相关添加剂混合回填至地下采空区,减少采空区冒落、垮塌事故,且能高效处理尾砂,有效降低尾矿库的承载压力。随着尾砂颗粒的降低,尾砂浆的底流浓度大大降低,充填体强度无法达到规定强度。为达到规定的充填料浆浓度和充填体强度,需要提高细颗粒尾砂的絮凝沉降浓度和效率。

经过浓密机处理后的尾砂充当充填材料充填至空区,尾砂废水因为含有选矿药剂且其组分复杂,未经处理的尾砂废水排放会造成严重的环境污染和生态破坏。所以采取有效的尾矿废水处理,是实现绿色矿山、贯彻“绿水青山就是金山银山”的环保理念。

本文以某锑矿尾矿及尾矿废水作为研究对象,对其处理方法及工艺进行论述。为达到有效的浓缩浓度和废水的无害处理,采用絮凝剂和深锥浓密机达到最佳的尾砂浓缩效果,并使用特异性絮凝剂及水质检测方法,以实现废水回收处理工艺的简单化,实现绿色生产、建设绿色矿山。

1、工程现状

锡矿山锑矿属低温热液充填交代矿床,是我国典型的单一硫化锑矿石。其采选规模为60万t/a,年产锑精矿3万t,是国家锑品主要研发和出口基地,世界最大锑矿山。其中,锡矿山南矿每日磨选尾矿约1000t/d,在尾砂分级后,沉砂用于充填,溢流排至尾矿库,但尾矿库已达服务年限,面临尾矿无处排放的困难。锡矿山选厂每日外排5000m3的尾矿废水,其中锑含量44mg/L,铅含量50mg/L,钙含量2000mg/L,镁含量200mg/L,锰含量50mg/L,且含有大量的残余选矿药剂。废水直接回用影响浮选,而排至尾矿库则污染环境。

2、试验材料及方法

2.1 试验材料

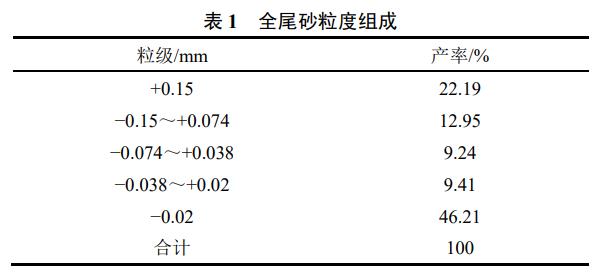

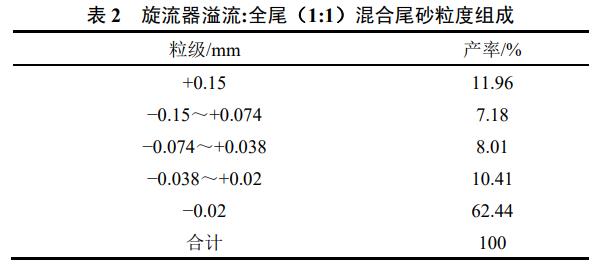

本试验使用尾砂浆为锑矿山尾砂浆,浓度约为20%。尾砂粒径分布呈现粗细两级分化特征,并且对全尾砂和溢流原浆重量比为1:1的尾砂进行了粒径组成测试,测试结果见表1和表2。使用1kg球磨机、0.25~3L浮选机、过滤机、烘箱作为试验设备,采用硝酸铅、乙硫氮、MA、2#油、聚丙烯酰胺(型号AX868)作为试验药剂。

2.2 试验方法

2.2.1 尾砂沉降、压缩试验

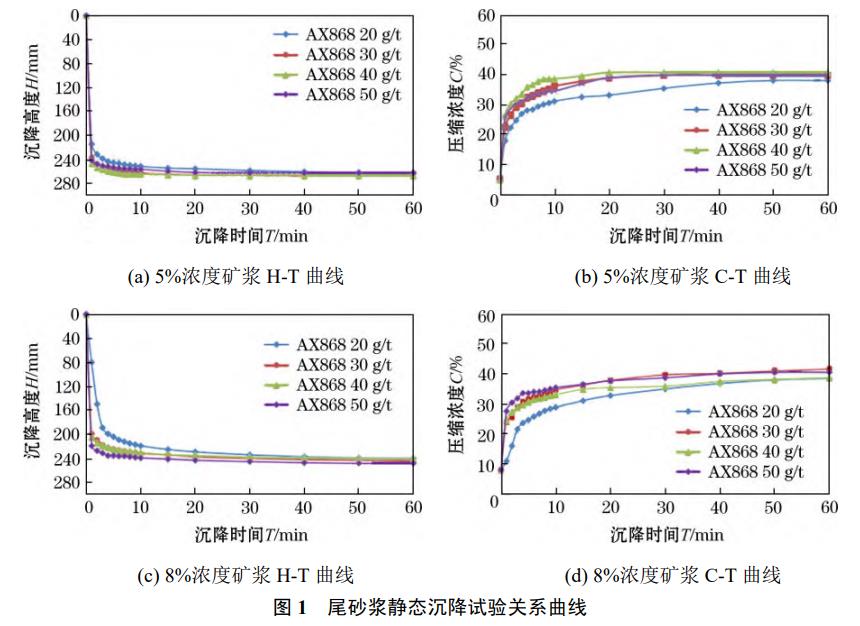

根据尾砂处理流程,进入浓密机的物料为深部、浅部充填站旋流器的溢流和尾矿原浆的混合样,其溢流原浆重量比约为1:1,进入深锥膏体浓密机的矿浆浓度约13%。并选取8%和5%的矿浆浓度作为试验砂浆浓度,分别添加20,30,40和50g/t絮凝剂进行混合样的沉降试验。

2.2.2 废水回用试验

(1)水质分析。

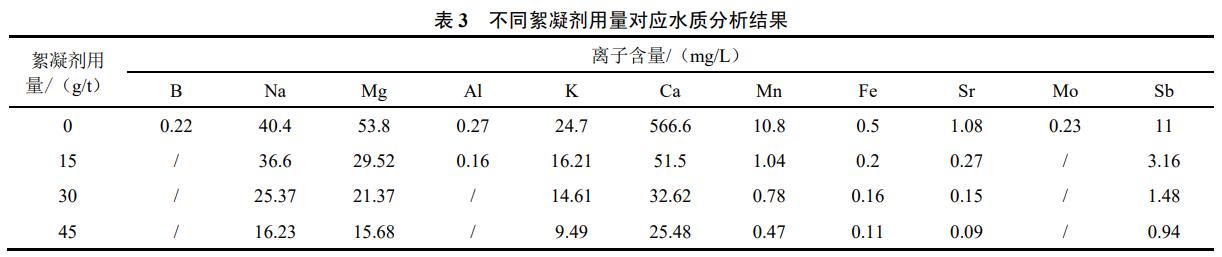

现场尾矿通过添加不同用量絮凝剂聚丙烯酰胺,沉降一定时间后,分析上层澄清液的离子含量,考查不同絮凝剂用量对应的水质变化。

(2)清水试验。

在磨矿细度−200目含量58.7%条件下,硝酸铅作为活化剂,MA和乙硫氮作为组合捕收剂,2#油为起泡剂,试验流程为一粗二精二扫,进行清水条件下闭路试验。

(3)回水试验。

在磨矿细度−200目含量58.7%条件下,活化剂硝酸铅用量为90g/t。组合捕收剂MA+乙硫氮用量为100g/t+50g/t,起泡剂2#油用量为50g/t,试验流程为一次粗选。分别添加CaCl2、MgCl2、NaCl及不同比例的絮凝剂,分别考查钙离子、镁离子、钠离子和直接添加不同比例絮凝剂对浮选指标的影响。

3、试验结果及分析讨论

3.1 尾砂沉降、压缩结果及分析

尾砂沉降结果如图1所示,对5%和8%浓度的尾砂浆添加不同比例的絮凝剂,呈现出不同的沉降曲线。随着沉降时间的增加,矿浆的沉降速率和压缩浓度均达到稳定状态。因为絮凝剂刚加入矿浆中时,絮凝剂上带有的电荷、絮状结构具有絮凝颗粒成团的作用,增加尾砂絮凝团的体积和重量,提高了沉降速率和压缩浓度。随着沉降试验的进行,絮凝剂消耗殆尽,矿浆尾砂颗粒悬浮量降低,达到絮凝沉降的稳定状态。

图1(a)和图1(b)显示了絮凝沉降结果,随着絮凝剂添加量的增加,尾砂沉降速率增加,在超过30g/t时沉降速率降低。絮凝剂在尾矿浆中的添加量有低浓度、合理浓度、高浓度和超高浓度之分。在合理浓度时沉降效率最高,而添加过量的絮凝剂会导致絮凝剂过饱和,造成“细”颗粒尾砂絮团增大,絮凝体密度更接近水而沉速更慢,“粗”颗粒尾砂的带动沉降效果变差。在絮凝剂添加30g/t的时候,可获得最佳的沉降效果。

3.2 尾砂沉降、压缩结果及分析

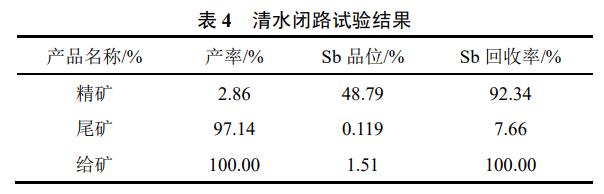

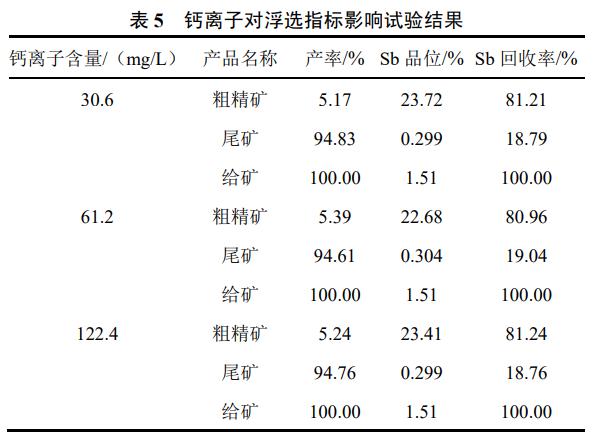

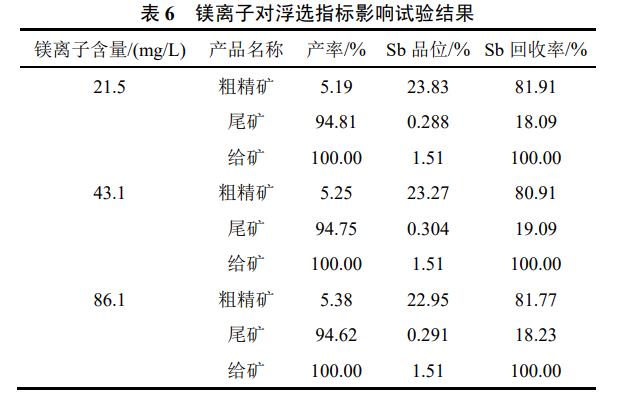

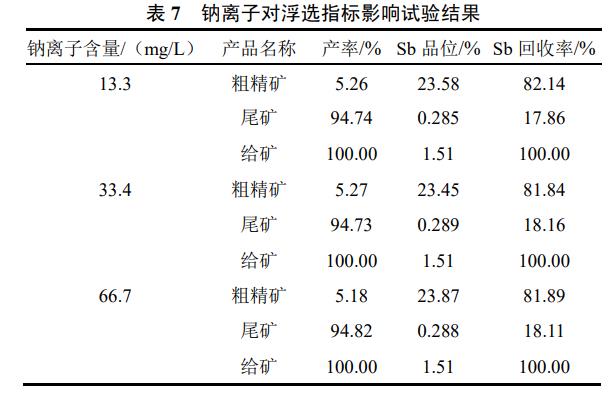

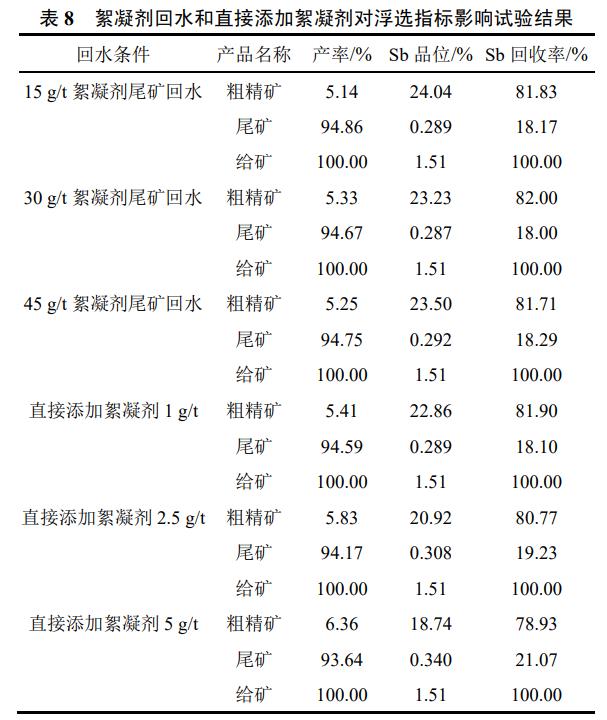

现场尾矿通过添加不同用量絮凝剂聚丙烯酰胺,沉降一定时间后,分析上层澄清液的离子含量,检测不同絮凝剂用量对应的水质变化,结果见表3。随着絮凝剂用量的增加,水中离子含量和悬浮物含量均随之下降。清水试验、钙离子条件试验、镁离子条件试验、钠离子条件试验及絮凝剂回水条件试验的结果见表4至表8。

在清水试验中,可知精矿产率为2.86%,Sb品位为48.79%,Sb回收率为92.34%;尾矿产率为97.14%,Sb品位为0.119%,分布率为7.66%。钙离子、镁离子、钠离子条件试验的浮选结果与清水试验相比,发现以上离子对浮选指标均无明显的影响,这为回用选矿废水提供了可靠的依据。

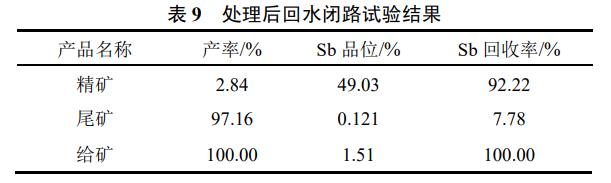

在添加絮凝剂的回水条件试验中,结果表明,在试验用量范围内添加絮凝剂的回水对浮选指标无明显影响。但是直接添加絮凝剂,浮选精矿品位和回收率呈下降趋势,尾矿品位和分布率呈上升趋势。当絮凝剂用量为2.5g/t时,粗精矿产率为5.83%,品位为20.92%,回收率为80.77%。为解决直接添加絮凝剂对浮选指标的影响,采用添加分散剂六偏磷酸钠和适度提高活化剂用量,降低直接添加絮凝剂对浮选的影响,试验结果见表9。结果表明,当回水中絮凝剂含量超标时,通过添加分散剂和适度提高活化剂用量,可以消除过量絮凝剂对后续浮选指标的影响。

4、结论

(1)在沉降、压缩试验中,30g/t的絮凝剂添加量为获得高效率沉降和压缩浓度的最佳添加比例。

(2)钙离子、镁离子、钠离子和添加絮凝剂的回水均对浮选的指标没有影响。但直接添加絮凝剂会导致浮选指标降低,可添加一定量的分散剂六偏磷酸钠和适度提高活化剂用量,并可达到废水回用绿色生产的目的。(来源:锡矿山闪星锑业有限责任公司,中南大学)