国内兰炭行业多集中于陕北、新疆等地区,兰炭生产过程中产生的废水量有机物浓度很高且成份复杂,含有高浓度石油类、挥发酚、多元酚、氨氮等成分,需要经过预处理后才能进行后续生化处理。本文以陕北某兰炭厂污水处理工程设计为例进行工程分析,可作为后续污水处理和类似项目的参考。

1、工程概况

1.1 废水来源

陕北榆林市某地兰炭厂利用原煤经过内热式直立炭化炉干馏后成为兰炭。在生产过程中煤先经过干燥后脱除并收到基水份,后经过中高温干馏(650~750℃)产生了大量的热解水,这些水以水蒸气形式进入荒煤气,经过冷凝后随着干馏产生的煤焦油、氨等成分最终汇集至焦油氨水分离罐区。经过分离后的剩余氨水作为兰炭废水送往废水处理站,处理达标后送往炭化炉底进行熄焦回用。

1.2 废水水质与水量

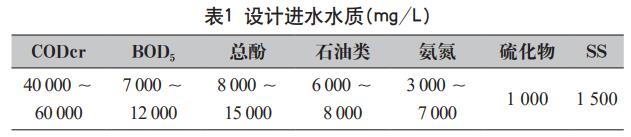

本工程废水主要来自焦油氨水分离罐区剩余氨水罐,废水量为40m³/h,其水质指标具体如表1所示。

1.3 设计出水水质

根据要求,本工程最终出水指标应满足国家标准《炼焦化学工业污染物排放标准》(GB16171—2012)表2中间接排放标准要求,但是物化预处理只需要将原水处理至后续生化处理可接受范围内即可,具体如表2所示。

2、工程设计

2.1 物化预处理

2.1.1 除油尘工序

本工程废水中的油类污染物质,可分为浮上油、分散油、乳化油、溶解油四部分。本工序采用“重力隔油+气浮除油+陶瓷过滤”的工艺方法。

首先采用平流式重力隔油池,对油滴粒径大于60μm的浮上油和部分分散油、悬浮颗粒物进行去除,并收集于油罐内储存。其次废水进入溶气气浮装置内进行气浮除油。通过在废水中投加破乳剂和絮凝剂使分散油珠、乳化油珠以及密度接近于水的悬浮状细微颗粒凝聚成疏水的絮状物,并使其与大量细微气泡充分接触后,形成良好的气泡-絮状物结合体,达到去除分散油、乳化油的目的。最后采用陶瓷过滤装置,使废水在外压作用下,经微孔陶瓷膜过滤管渗透到上层过滤区并经出液口排出,同时将杂质截留下来并沉积在沉渣区,积聚一定量时由排污口排出。在此工序中,不能有效去除溶解油,需要在后续除氨脱酚工序中进行去除。

2.1.2 除氨脱酚工序

经过除油尘工序后,废水经过脱酸塔进料预热器与脱酸塔塔釜液换热后进入脱酸塔。塔顶气相作为酸性气,外送至界区。脱酸塔塔釜液经一系列回收热量后,进脱氨塔。利用泵送入脱酸塔内,废水中酸性气体(CO2、H2S等)从塔顶排出,送往厂内硫磺装置。塔底中废水通过pH值调节后进入脱氨塔内。脱氨塔顶气体通过一级冷凝器,用循环水进行冷凝,冷凝后的气液混合物依次进入三级分离器,其中一部分冷凝液经泵回流至脱氨塔,剩余部分进入进入氨气净化塔的底部。氨气净化塔塔顶采出氨气进入氨分离器,分离出液相,闪出的气相进入脱硫塔底部。氨气内少量的硫化氢气体被脱硫塔内填充的脱硫剂吸附,塔顶得到较高纯度的氨气,进入捕雾器,分离出液相,其气相进入氨吸收塔底部,经过水吸收后回收制成浓氨水,送往厂内锅炉装置,作为脱硫剂使用。

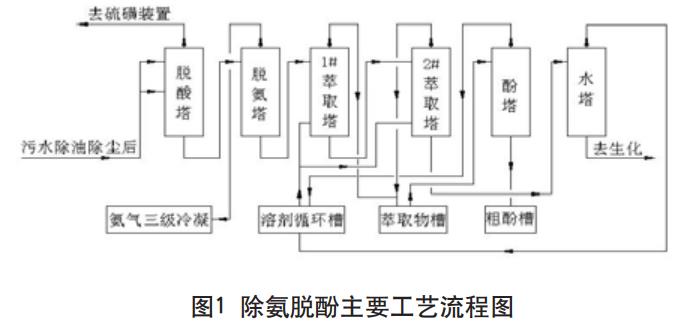

脱氨塔底废水送往萃取塔,在管线内加入98%的浓硫酸,物料与浓硫酸经过静态混合器混合均匀,利用在线监测pH计去控制物料pH保持在6左右。调节好pH后,污水进入过滤器,滤除废水中的絮状固体,之后进入萃取塔顶部,萃取剂从萃取塔的底部进入,在塔内与萃取溶剂充分接触。经过两级萃取后,废水中的挥发酚、多元酚、溶剂油等成分被萃取变成油相(酚、溶解油、萃取剂);利用水相和油之间相存在的密度差,使油相上升至萃取塔上部并送往酚塔进行分离,使萃取剂循环使用,同时总酚和溶解油回收为酚油产品送往厂区内焦油罐区,水相(萃余相)送往水塔。在水塔内废水中剩余的萃取剂被回收,剩余的废水被送往生化装置。具体流程如图1所示。

2.2 工艺设计分析

本工程兰炭废水中焦油含量和兰炭颗粒较多,且焦油与水密度接近,很难分离,因此除油工艺采用了“重力隔油+气浮除油+陶瓷过滤”三级除油,目的在于确保废水中焦油去除率达到90%以上,否则焦油含量过高,则导致后续塔器设备堵塞而无法正常运行。陶瓷膜过滤管为均匀立体网孔结构微孔膜,废水需要先通过重力、气浮除油后才能进入陶瓷膜过滤器,可确保陶瓷膜过滤器稳定运行。废水中含由大量CO2、H2S等酸性气体,需要先经过脱酸塔处理,否则容易和氨等形成结晶盐堵塞塔器设备而无法正常运行。

废水中氨氮含量较高,包含游离氨和固定铵盐,且具一定的回收价值,固定铵盐主要包括(NH4)2SO4、NH4CNS、(NH4)2S2O3、NH4CL等不易分解性铵盐,这些固定铵盐溶于水后,经加热也仍较难分解,故需加入强碱如NaOH等先将固定铵盐分解为游离氨后,再进行蒸馏才能回收氨产品。

根据蒸馏设备操作压力的不同,氨水蒸馏技术可分为常压工艺和真空负压工艺;根据热源类型为划分依据可分为汽提法和炉式加热法工艺。本工程采用间接蒸氨方式,即用加热炉(蒸汽盘管)作为热源对塔底的物料进行间接加热,且蒸汽冷凝液全部回收再利用,回收得到的浓氨水产品(质量分数20%)可送往锅炉装置进行脱硫脱硝使用。

本工程废水中总酚含量较高,包含单元酚和多元酚,具有较大的回收价值,可采用溶剂油萃取方式。主要是利用酚在难溶于水的有机萃取溶剂和水中的溶解度之差,将酚从废水中提取而进入有机溶剂中,从而同水有效分离。萃取剂的选取需满足以下特点:萃取分配系数高;酚在萃取剂中的溶解度大;在水中溶解度小,且与水的密度差异大,容易分离;化学性质稳定,在高温时能保持稳定的状态,不易与被萃取物及水反应;回收方便容易。

溶剂油(萃取剂)必须回收彻底,防止溶剂油进入废水中,减少溶剂油损失并保证后续生化处理进水水质要求。在除油部分中未能去除的溶解油和废水中粗酚一起回收为酚油产品,送往焦油罐区。

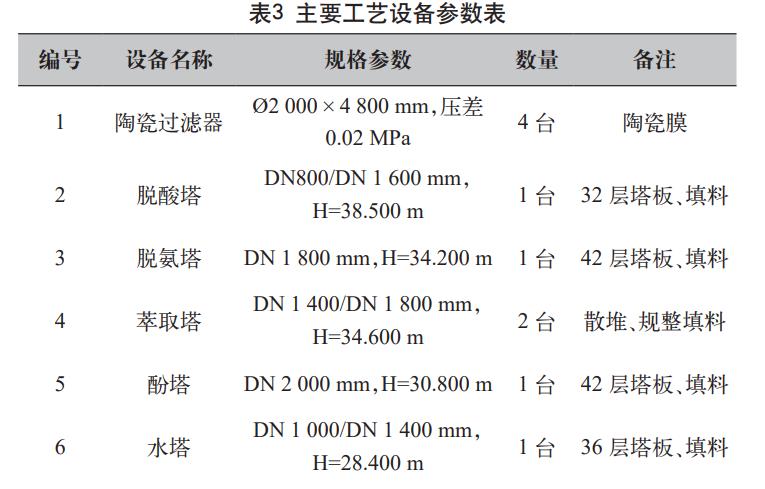

设计中主要设备选用如表3所示。

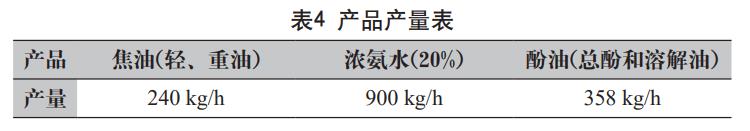

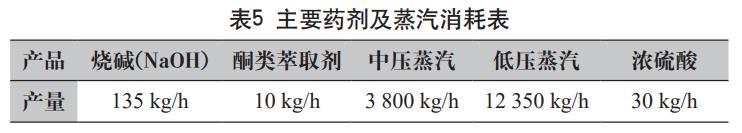

通过除油尘、除氨脱酚后可回收焦油产品、浓氨水、酚油等产品,产品回收率达到80%~90%。废水中CODcr、氨氮等指标降低,可送往后续进行生化处理。本工程主要产品及药剂消耗如表4及表5所示。

另外萃取工艺中循环使用的酮类萃取剂流量约为12000~18000kg/h,各类塔釜换热器所需循环水总量约为700000~1100000kg/h。由于本工程各类动力消耗较大,且废水水量和水质变化较大,泵类设备均需采用变频调节,不仅节省电能,也能保证足够的弹性操作区间,使设备和各类药剂消耗与水质水量变化相适应。

3、结语

(1)通过采用除油尘、除氨脱酚工艺对兰炭废水进行物化预处理,使出水能达到生化处理进水水质要求。

(2)物化预处理工艺能回收兰炭废水中的焦油、酚油、浓氨水等产品,产品回收率达到80%~90%。(来源:陕西冶金设计研究院有限公司)