1、引言

电镀作为机械装备制造、电子信息等领域的重要配套环节,决定区域装备设备制造水平先进性,尤其在智能化制造时代,有着极其重要的作用。然而我国电镀行业尚以大量消耗资源的粗放型经营为特点,部分企业由于疏于监管,超标排污现象偶有发生,未经处理达标的电镀废水排入河道、池塘,渗入地下,对环境造成严重的污染和危害,重金属污染已成为电镀行业重要的特征污染物。电镀生产过程中排放的重金属主要以络合形态存在,由于水质复杂且波动性大,因此电镀废水是最难处理的工业废水之一。目前,电镀废水的处理主要有化学法、物理法、物理化学法和生物法等方法。

目前,某行政区内已有8家电镀企业,但布局分散、规模小,传统工艺占主导,部分领域电镀工艺完全依靠外协解决,给下游企业带来了较大的成本压力,同时影响地区相关产业的综合竞争力。根据区域发展实际情况及后期规划,拟将区域现有分散的电镀企业进行集中化规模化管理,同时引进部分区内亟需的电镀种类,更好地满足周边地区制造业对电镀行业的需求。因此,区域内拟投资建设表面处理中心,实现电镀行业集群化、规范化发展的客观需要,也有利于满足不断扩张的电镀市场需求,提升地区产业综合竞争力,促进经济高质量发展。

2、污水处理设计

2.1 设计处理水质水量

根据周边地区电镀市场容量及区域发展规划,表面处理中心拟引进各类滚镀、挂镀锌生产线、镀铜、镍、铬生产线、酸洗磷化、化学镀、镀贵金属、电解抛光生产线等自动化电镀生产线150~250条,总表面处理面积为311~518万m2/年。

参考相关规范中关于电镀废水的常见分类情况。废水处理站的废水分为9类:含铬废水、化学镍废水、含镍废水、含铜含磷废水、含银含氰废水、酸碱废水、混合废水、初期雨水、生活污水。根据金属表面处理中心电镀面积折算,项目产生的废水总量为1378000~1554000m3/年,同时按照表面处理中心各个电镀线自来水使用量折算废水产生量,废水总量为4570m3/d。金属表面处理中心废水处理站废水设计总量为5000m3/d。考虑项目实际建设过程中,存在项目入驻时间不一,生产排放废水量及水质的波动的情况,废水处理站分两期建设,一期、二期设计处理规模分别为2500m3/d。本次以2500m3/d处理规模为例开展设计。

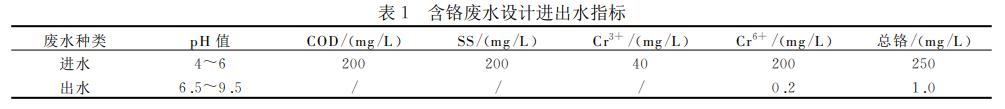

参考同类工程经验,含铬废水约占总废水量的14%,此次设计水量为350m3/d,废水进出水设计指标如表1所示。

2.2 污水处理工艺流程及说明

2.2.1 还原系统

2.2.1.1 调节池

含铬废水主要来源于镀铬、钝化、化学镀铬、阳极化处理等工艺,废水中污染物主要为六价铬、三价铬、铜、铁等金属离子和硫酸等;钝化、阳极化处理等废水还含有被钝化的金属离子以及部分添加剂、光亮剂等。一般废水中六价铬浓度在200mg/L以下,pH值为4~6。

含铬废水先经调节池收集,达到稳定水量及水质的目的,调节池设计停留时间大于8h。含铬废水调节池利用穿孔曝气的方式,对进水进行混合。水池配套液位计,带信号传输,液位计与进水泵联动,同时了解并调节系统处理水量,在进水泵后端设置流量计。含铬废水经收集,均衡水质水量后,经泵提升进入含铬废水还原池。

2.2.1.2 还原池

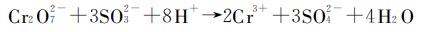

还原沉淀法是目前应用较为广泛的含铬废水处理方法。基本原理是在酸性条件下向废水中加入还原剂,将Cr6+还原成Cr3+。然后再加入氢氧化钠或代碱剂,使其在碱性条件下生成氢氧化铬沉淀,从而去除铬离子。该类废水中兼有Cr3+、Cr6+离子及其他金属离子,为使Cr6+还原为Cr3+在后续工段中去除,首先投加酸调节pH至2、3之间(由在线pH仪自动控制投加量),再投加还原剂将Cr6+还原为Cr3+在后续工段中去除,ORP控制在250mV以下(由在线ORP仪自动控制投加量)。还原池设计停留时间为1h,利用搅拌器对还原池进行搅拌,保证废水与药剂充分接触。铬还原反应方程式如下:

2.2.2 两级反应沉淀系统

2.2.2.1 一级反应沉淀池

经还原后的废水中污染因子为三价铬,同时还有部分其他的金属离子,根据在碱性条件下,三价铬及铜离子会生成氢氧化物沉淀的原理,调节反应pH环境,达到去除废水中重金属离子的目的。一级反应沉淀池包括调碱池、PAC池、PAM池及沉淀池,设计水力停留时间为30min。

(1)调碱池。

废水进入调碱池,通过加药系统在调碱池投加氢氧化钠,根据氢氧化物沉淀形成及再溶解所需pH值,氢氧化铬沉淀开始pH值为6.8,沉淀开始溶解pH值为12,同时氢氧化铬溶度积为7x10-31。为此,调碱池加碱后,Cr3+与废水中的碱性物质反应生成细小的氢氧化物颗粒,最终去除,反应方程式如下:

(2)PAC、PAM池。

投加PAC和PAM与废水充分进行絮凝反应,使铜离子、Cr3+沉淀分离,PAC池和PAM池的水力停留时间为30min。

(3)一级沉淀池。

混凝反应后的混合废水进入一级沉淀池沉淀,达到固液分离的目的。一级沉淀池污泥经污泥泵进入污泥池浓缩暂存。一级沉淀池设计污泥表面负荷低于0.7m3/m2·h。

2.2.2.2 二级反应沉淀池

为保证含铬废水重金属的处理效果,增设二级反应沉淀系统。

(1)重捕剂池。

通过投加重捕剂,进一步去除废水中重金属离子。重捕反应pH范围在10~11。反应池设计停留时间为30min,配套不锈钢衬塑搅拌器重捕后的废水,进入PAM池。

(2)PAM池。

PAM池的增设是为了提高重金属沉淀物的沉淀效果。反应池设计停留时间为30min,配套不锈钢衬塑搅拌器,搅拌速度在15r/min,慢速搅拌,满足混合溶液混合的条件,同时不打破助凝形成的钒花。

(3)二级沉淀池。

混凝反应后的废水进入二级沉淀池沉淀,达到固液分离的目的。二级沉淀池污泥经污泥泵进入污泥池浓缩后进入污泥脱水系统。二级沉淀池设计污泥表面负荷低于0.7m3/m2*h。两级反应沉淀后,系统出水经膜过滤后进入后续生化处理系统。

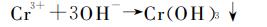

系统废水后端设置中间罐,配套出水在线监测装置,避免一类污染物进入生化处理系统(图1)。

2.3 主要构筑物设计参数和设备选型

含铬废水主要重金属污染物为六价铬、铜离子,废水pH值为4~6。含铬废水经调节池收集后,经还原池反应,在酸性环境中,利用焦亚硫酸钠将六价铬转化为三价铬。废水还原后经两级混凝沉淀反应,达到去除铬和铜离子的目的。经预处理后,重金属得到有效处置,预处理后的含铬废水进入后续生化处理系统的调节池。

(1)调节池。

设计容积175m3,污水停留时间11h,池体尺寸:L7mxW5mxH5m,配套穿孔曝气系统1套,含铬废水提升泵2台(参数:流量15m3/h,扬程10m,功率2.2kW),流量计1只,液位计1只。

(2)还原池。

设计容积:15m3,污水停留时间1h,池体尺寸:L1mxW3mxH5m,配套搅拌器2台(功率1.1kW),pH调节装置1套,还原剂投加装置1套。

(3)一级反应沉淀池。

设计容积180m3,污泥表面负荷:0.5m3/m2·h,池体尺寸:L6mxW6mxH5m,配套设备刮泥机1台(功率:0.75kW),污泥泵2台(参数:流量15m3/h,扬程15m,功率3kW),调碱池(容积:12m3、污水停留时间48min、池体尺寸L1mxW2.4mxH5.0m),pH值调节装置1套,PAC池(容积12m3、污水停留时间48min、池体尺寸L1mxW2.4mxH5.0m),搅拌器1台(1.5kW),PAC加药装置1套,PAM池(容积12m3,污水停留时间48min,池体尺寸L1mxW2.4mxH5.0m),PAM加药装置1套。

(4)二级反应沉淀池。

设计容积180m3(污泥表面负荷0.5m3/m2·h,池体尺寸:L6mxW6mxH5m),配套设备刮泥机1台(功率:0.75kW),污泥泵2台(参数:流量15m3/h,扬程15m,功率3kW),重捕池(容积12m3,污水停留时间48min,池体尺寸L1xW2.4xH5.0m),搅拌器1台(1.5kW),重捕剂加药装置1套,PAM池(容积12m3,污水停留时间48min,池体尺寸L1mxW2.4mxH5.0m),搅拌器1台(1.5kW),PAM加药装置1套。

(5)膜过滤系统。

设计容积40m3(池体尺寸:L2mxW2.5mxH4.0m,膜通量:20L/m2·h),膜清洗系统1套,清洗药剂2套,穿孔曝气系统1套,膜过滤出水泵2台(参数:流量15m3/h,扬程15m,功率2.2kW)流量计1只,铬/六价铬在线监测设备1台,流量计1只。

3、废水处置效果分析

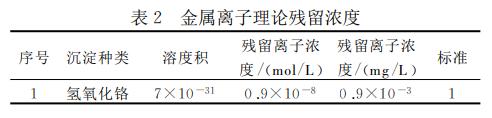

根据《电镀污染物排放标准》要求,预处理出水金属铬需达到相应的处理标准。同时,为保证生化处理的稳定性,废水经物化预处理后总铬指标也需满足生化要求。故针对离子态铬,沉淀完全的情况下,计算铬离子残留离子浓度,计算数值见表2。

表2数据为理论数值,沉淀法中要求沉淀完全程度大于99.9%,而沉淀完全与否是根据反应达平衡后,沉淀的溶解度来判断。影响沉淀溶解度的主要因素有以下几种:同离子效应、异离子效应(盐效应)、酸效应、配位效应,以上因素使沉淀的溶解度增大的现象。实际反应过程中,由于以上因素影响不可避免,残留离子浓度会高于理论计算值,但实际污染物铬出水浓度仍然远远小于排放浓度。

4、结论

本文根据实地调研资料及当地情况,结合项目设计对某表面处理中心含铬废水预处理进行初步设计,设计总体工艺路线为“调节+还原反应+二级沉淀+膜超滤”,设计出水总铬指标满足《电镀污染物排放标准》(GB21900-2008)表2标准,该工程设计方案对于含铬电镀废水治理具有一定的应用推广作用。(来源:(江苏龙环环境科技有限公司咨询三所)