淀粉糖工业是发酵工业的分支产业,它是以玉米、谷物、薯类等农产品为主要原料,运用生物技术经过水解、转化而生产制成淀粉糖。目前,我国淀粉糖产业产品总量居世界第二位,成为名副其实的淀粉糖生产大国。随着淀粉糖产量不断提高,淀粉糖生产废水的排放量也在不断增加。

淀粉糖加工生产废水主要特点是“四高一低”,即COD高、SS高、总氮高、磷酸盐高,pH低。由于淀粉糖生产加工工艺的不同,其水质、水量也不尽相同,而且变化幅度大,废水中主要含有糖类、有机酸、无机盐等物质,属于食品工业中污染最严重的废水之一。上述废水中的有机质在处理过程中产生H2S和NH3等致臭气体,浓度远高于市政生活污水和一般工业废水,严重危害厂内职工和周边居民的健康。因此,必须对生产废水处理过程中所产生的高浓度恶臭气体妥善处理后达标排放。

1、项目概况

1.1 项目简介

广东某食品工业企业生产的淀粉糖以玉米淀粉为原料,主要产品包括果葡糖浆、葡萄糖浆、啤酒用糖浆、麦芽糖、低聚异麦芽糖等,广泛应用于饮料、啤酒、糖果、口香糖、果酱、果冻、烧烤、饼干、冰淇淋等食品的生产。该企业的淀粉糖酶水解处理过程中,在凝胶和过滤段产生大量废水需要处理。污水站处理规模为4000m3/d,主要工艺流程:集水池→均衡池→SBR池→UASB池→好氧池→二沉池→出水排放。本工程主要对集水池、均衡池、SBR池、UASB池等预处理段和生化段构筑物的臭气进行收集处理,系统设计臭气处理量为8000m3/h,其中集水池为1600m3/h,均衡池为1500m3/h,SBR池为2400m3/h,UASB池为2500m3/h。

1.2 设计指标及排放要求

通过对该项目收集范围内的臭气指标进行检测,以硫化氢、氨气、臭气浓度作为衡量污水站恶臭气体污染状况的指标。根据第三方检测结果,硫化氢为200~500mg/m3,氨气为30~100mg/m3,臭气浓度为50000~100000。处理后气体排放指标应满足《恶臭污染物排放标准》(GB14554—1993)中15m烟囱有组织排放标准,即排放速率硫化氢≤0.33kg/h,氨气≤4.9kg/h,臭气浓度≤2000。

2、臭气处理工程设计

臭气处理工程包括气体收集系统、处理工艺设备、在线监测仪表三部分。其中,气体收集系统主要包括臭源加罩、收集管道以及收集风机,处理工艺设备包括碱洗塔和生物滤池。

2.1 气体收集系统

①臭源加罩

对于污水站不同的臭源,根据运行管理的需要,应考虑不同的加罩方式。本项目收集的臭源点为淀粉糖生产废水处理过程中的调节池和生化工艺段,均为高浓度臭气源,其中的硫化氢和氨气浓度很高,腐蚀性极强,因此选用了碳钢骨架(外侧)+氟碳纤膜(反吊)结构形式,使臭气与碳钢不能直接接触,并预留观察窗方便检查罩内设备的运行情况。膜的所有与池壁连接的外边框全部采用镀锌方管或者镀锌扁钢收口压边处理,与臭气、污水直接接触的钢构件及所有紧固件采用SS304不锈钢件,外部碳钢构件全部采用热浸锌处理。

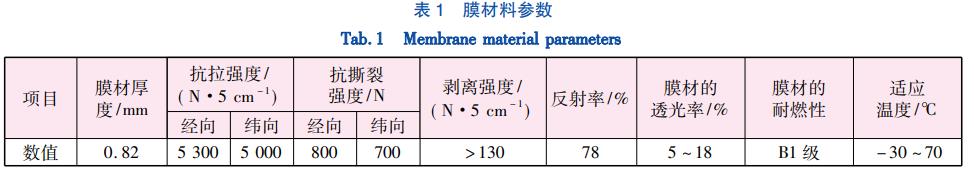

反吊膜采用了国产膜,膜材料的基材为聚酯纤维布,涂聚氯乙烯(PVC)涂层材料,再双面涂聚偏二氟乙烯(PVDF)表面处理层,PVDF与UV光固化双重处理。主要技术参数见表1。

②收集管道

气体收集管道采用玻璃钢材质,主干管设计风速8~10m/s,支管设计风速4~6m/s,收集口风速3~4m/s,每个臭源点在反吊膜四周设有4个收集口。气体收集管道总长约150m,沿水池走道外侧连接至处理装置。

③收集风机

为确保风机在强腐蚀气体工况下连续运行,收集风机采用玻璃钢离心风机,Q=8000m3/h,P=2.5kPa,N=11kW。风机共2台,1用1备,均配有玻璃钢隔音箱,避免对周边敏感点产生噪声污染。

2.2 处理工艺设备

2.2.1 工艺流程选择

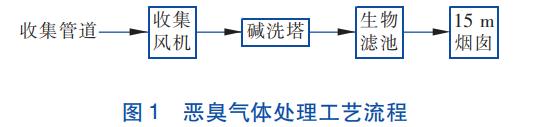

与其他行业废水臭气相比,该项目的臭气属于高浓度臭气,其硫化氢、氨气以及臭气浓度等特征污染物指标均很高。对于此类高浓度臭气,宜采用两段式处理工艺,分别提高硫化氢和氨气的去除效率,使臭气浓度最终达标。两段式生物法处理臭气的优势是运行费用低,缺点是占地面积大,而两段式化学吸收处理的优点是占地面积小,缺点是运行药剂成本偏高。由于本项目地处市中心繁华地段,用地非常紧张,结合用地、运营成本和排放标准的要求,采用了碱洗+生物滤池的联合处理工艺,在减少用地的同时适当降低运行药剂成本。恶臭气体处理工艺流程见图1。

污水站内的高浓度恶臭气体,通过收集管道并由风机增压后,自下而上经过碱洗塔,在塔内与循环喷淋的碱液充分接触,去除部分酸性污染物后,进入生物滤池进行深度处理。碱洗塔装有PP材质的多面空心球作为填料,以增大气液接触面积。生物滤池分为预洗喷淋段和生物段,预洗喷淋段的填料为PP材质的多面空心球,采用循环喷淋,在保持臭气水分的同时,将前端带出的碱液去除。然后臭气通过生物段湿润、多孔和充满活性微生物的填料层,臭气中的污染物质被填料层中的微生物吸附、吸收和降解,转化成二氧化碳、水和其他简单无机物。微生物所需的营养物质由填料供给,处理后的尾气通过15m烟囱达标排放。

2.2.2 主要设备及参数

①碱洗塔

采用逆流式碱洗塔,主要包括:喷淋塔体、循环水箱、PP填料、循环喷淋系统。利用水气逆向接触,使废气中的污染物质被循环喷淋液捕捉,从而达到去除效果。循环碱液选用10%的NaOH。喷淋塔尺寸:1300mm×3700mm,塔体为玻璃钢;填料层高度:2m,喷淋填料采用50mm的PP材质多面空心球;填料停留时间:1.2s;喷淋水泵采用氟塑料泵,Q=24m3/h,H=150~200kPa,N=5.5kW,1用1备,并选用磁翻板液位计来控制水泵的启停。

②生物滤池

生物滤池是去除污染物的主要设备,由预洗段和生物段组成,并配有喷淋系统。生物滤池框架总体尺寸:9.0m×5.0m×2.8m。池体整体框架由6mm的玻璃钢板与70mm×70mm外部碳钢方管骨架组成。

生物滤池预洗段停留时间为2s,生物段停留时间为25s。预洗段填料采用50mm的多面空心球,生物填料采用有机、无机混合填料,填料层高1.5m,气体均自下而上逆流通过填料层。喷淋系统包括预洗段循环喷淋和生物段加湿喷淋。喷淋水泵均采用立式离心泵,共3台,Q=3.6m3/h,H=300~400kPa,N=0.75kW。其中,预洗段配置2台循环喷淋泵,1用1备,连续喷淋;生物段配置1台喷淋泵,间歇喷淋。

2.3 在线监测仪表

配置一套实时在线监控仪表系统,在装置进气管道上设有在线甲烷监测仪,用于防爆安全预警;在进、出口处均配有H2S和NH3在线监测仪,用于监测处理效果;在碱洗塔循环水箱设有pH计,用于控制碱液的更换。在线监测数据实时传输到现场控制柜,实现系统设备相关参数的显示和控制功能。

3、运行效果

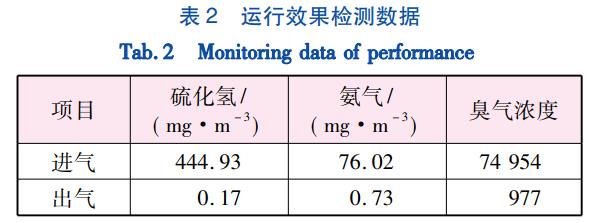

该除臭工程于2019年8月开始进场施工,2019年12月完成调试,已连续运行10个月,现场设备运转正常。经现场分析检测,除臭效果完全满足设计要求,H2S、NH3和臭气浓度的去除效率分别达到99%、99%和98%以上。各项指标出口排放速率均满足设计要求。具体检测数据见表2。

4、经济技术指标

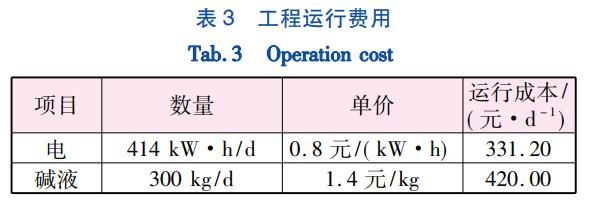

该除臭工程处理规模为8000m3/h,包含收集加罩及处理设备的总投资为200万元。系统采用PLC自动化控制,无需专人看护,维护成本低。直接运行成本主要包括电费、水费和碱液费用;喷淋用水采用污水站中水,水费忽略不计,则直接运行总成本约751.20元/d,见表3。

5、运行管理注意事项

①碱液结晶析出会磨损喷淋泵的机械密封,从而造成机封漏水,应注意控制碱洗喷淋的循环液浓度,尤其是冬季低温时期,避免因浓度过高而析出NaOH晶体。

②监测碱洗塔的压降,碱洗塔的除雾器会因使用时间长造成堵塞,压降升高,应及时反冲洗。

③重点观察生物滤池填料渗出液的pH值,根据渗出液pH变化情况调整系统运行参数,避免因过度酸化造成填料板结。

④定期检查系统喷头堵塞情况,并对堵塞的喷头及时更换或清理,避免出现喷淋不均的情况。

6、结论

①对于淀粉糖生产废水处理站含高浓度H2S、NH3的臭气,采用碱洗+生物滤池组合工艺进行处理,能够有效去除恶臭污染物,对H2S、NH3的去除率均达到99%以上。

②采用的碱洗+生物滤池组合工艺具有去除效率高、运行费用低等优点,经碱洗降低污染物浓度后,生物滤池对臭气浓度的去除稳定高效,使整个系统对臭气浓度的去除率达98%以上,处理后的臭气浓度满足《恶臭污染物排放标准》(GB14554—1993)。该组合工艺直接运行总成本约为751.20元/d,运行成本低,可为同类高浓度臭气治理工程设计和实施提供参考。(来源:广州中洲环保科技有限公司,广东中洲环保实业有限公司,广东省工业有机废气及恶臭控制工程技术研究中心,广东省南方环保生物科技有限公司)