石灰石-石膏湿法烟气脱硫因其技术成熟、适应性强成为我国当前燃煤电厂烟气脱硫的主流工艺。目前,我国90%以上燃煤电厂采用石灰石-石膏湿法烟气脱硫技术。在湿法烟气脱硫工艺中,为使脱硫系统保持正常运行,一般控制吸收塔中氯离子含量低于20000mg/L,因此需要定时排放一定量的脱硫废水。脱硫废水的排放不连续,且每次排放的水质和水量都不恒定,不同的煤质、石灰石成分、脱硫装置运行方式、补充水等都会影响脱硫废水的水质和水量。而且,脱硫废水水质较差,污染物种类繁多,主要含悬浮物、氯化物、氟化物、亚硫酸盐、硫酸盐以及微量重金属等污染物,同时具有极高硬度、极低碱度和极高氯离子的特点。燃煤电厂脱硫废水处置由达标排放转为综合利用,实现脱硫废水“零排放”,可避免废水大量排放造成的环境污染,体现了“清洁生产”“循环经济”的发展理念,符合国家节能减排的政策并有着重要的环境效益、经济效益以及社会效益。研究脱硫废水零排放工艺,不向环境中排出任何废液,是燃煤电厂实现可持续发展的必由之路,也是未来脱硫废水系统研究的重要方向。

烟道蒸发法在国内外均有应用案例,该法按其蒸发位置的不同,可分为烟道内蒸发和烟道外蒸发。烟道内蒸发技术通过双流体雾化喷嘴直接将脱硫废水喷入除尘器前的入口烟道进行蒸发处理,该技术工艺简单,投资运行成本低,但存在烟道腐蚀、污染物沉积等风险。烟道外蒸发技术则是将脱硫废水通过旋转雾化器雾化成粒径几十微米的雾滴喷入喷雾干燥装置内,抽取部分空气预热器前热烟气作为热源,在喷雾干燥装置内将废水蒸发,从而实现脱硫废水零排放。与传统蒸发结晶法相比,烟道外蒸发技术具有系统简单、运行可靠、投资费用低等优点。本文以某燃煤电厂废水零排放项目为例,对该项目所采用的烟道外蒸发工艺系统进行应用分析。

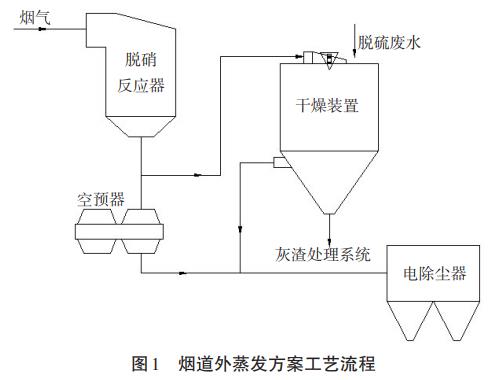

1、烟道外蒸发技术工艺流程

将脱硝反应器出口的热烟气引出至干燥装置,与经过雾化喷嘴雾化后的脱硫废水雾滴充分接触,使脱硫废水雾滴完全蒸发,降温后的烟气接回至空预器与电除尘间的烟道。废水中污染物转化为结晶盐类,一部分掉落至干燥装置底部,通过气力输送至燃煤电厂现有的灰渣处理系统;另一部分随烟气夹带进入电除尘器,与飞灰一起被去除。工艺流程如图1所示。

2、烟道外蒸发技术工艺系统

烟道外蒸发工艺系统主要包括烟气系统、喷雾干燥装置系统、工艺水及废水供应系统等。

2.1 烟气系统

烟气系统主要包括烟气进出口挡板门和烟道等。烟气自SCR反应器与空预器之间的烟道引接,烟气进入喷雾干燥装置,与被离心雾化器雾化后的脱硫废水充分接触,雾化液滴中的水被迅速蒸发,同时脱硫废水中的盐类被干燥,部分流入干燥装置底部,部分随烟气接至电除尘器前烟道。为调节进入本系统的烟气量,在从SCR反应器出口引入的烟道处配置进口挡板,进口挡板采用调节型执行结构,为电动单轴双百叶形式;出口挡板采用开关型执行结构,为电动单轴双百叶形式。系统烟道是喷雾装置进口和出口段的烟道,烟道根据可能出现的不利条件进行设计。干燥装置进口和出口烟道最小壁厚设计为不小于6mm,壁板采用Q355-B材质,烟道内烟气流速不超过15m/s。烟道设计压力为±5000Pa。烟道外部有充分加固和支撑,以满足在各种工况下能安全稳定的运行要求。

2.2 喷雾干燥装置

系统喷雾干燥装置系统主要是干燥装置、离心雾化器和热风分布器等。

喷雾干燥装置是脱硫废水雾化干燥的容器。高温烟气进入喷雾干燥装置,其在雾化后与脱硫废水雾滴充分接触,雾滴中的水分迅速蒸发,脱硫废水中的盐类被干燥,部分混合到原烟气的粉尘中,部分流入干燥装置的底部。干燥装置底部的灰渣通过气力输送设备至燃煤电厂现有的灰渣处理系统。该装置为工艺的核心设备,为确保不会产生诸如酸露点腐蚀的现象,在离心雾化器底部下方一定范围内的装置内侧壁板处贴衬合金,干燥装置壁板采用Q355-B材质。干燥装置采用上部为圆柱段、下部为圆锥段形式,干燥装置设计压力为±3000Pa。烟道设计过程中,增加倾斜向下的烟气进口,流场分布更优。

离心雾化器是保证废水被雾化成细小颗粒的设备。离心雾化器运行可靠,雾化后的颗粒均匀,易维护、耐磨,同时其喷水量的调节范围广,其对不同烟气温度和不同烟气流量的变化具有很强的适应性,可以快速响应燃煤机组不同的工况。离心雾化器的基本原理是当脱硫废水由于离心力的作用被送至高速旋转的雾化盘时,脱硫废水延伸为薄膜或被拉成细丝(取决于离心雾化器轴转速和脱硫废水量),并以不断增长的速度率移动到雾化盘的边缘,雾化后的液滴径一般为10~60μm。热风分布器采用对数螺线蜗壳,热风分布器能够加强进入干燥装置的热烟气的旋流强度,可使雾化液体与热烟气有效混合,避免干燥装置壁板上的水分凝结或迫使高温烟气在干燥装置内做直线或螺旋线状流动。在喷雾工艺中,具有良好的雾化效果和气液混合是非常重要的,这有利于系统长期稳定运行,并使出口烟气温度接近所要求的温度。烟气温度和液滴粒径对雾化蒸发影响很大,烟温越高、液滴粒径越细,越有利于干燥。考虑到能耗成本及静电除尘器的安全运行,进口烟温宜选择327℃以上,雾化粒径宜选择60μm。

根据烟气流入干燥装置内的轨迹,热风分布器可分为直流型和螺旋型。直流型热风分布器是指烟气与干燥装置沿轴线平行地做直线流动,烟气流动速度均匀。直流型热风分布器一般为平面孔板和直导板结构,气流速度低,不太可能发生粘壁现象。然而,为了保证干燥时间足够,干燥装置需要具有一定的高度。螺旋型热风分布器形成的烟气以螺旋状流动,干燥废水时间较长,干燥装置高度较低。烟气可从干燥装置侧面壁板切向引入,或者通过干燥装置顶部的螺旋型热风分布器引入。蜗壳热风分布器是典型的螺旋型热风分布器,带有圆形内边缘和安装在干燥装置中心的离心雾化器。烟气进口烟道截面积较大,使得锥形环形间隙的进口烟气均匀。锥形环形间隙内侧和外侧均设置多个导风板,以控制高温烟气的流向,使雾滴与高温烟气的混合满足工艺设计要求。为保证废水雾滴良好的干燥效果,导风板的角度一般在0°~35°范围内进行调节。

2.3 工艺水及废水供给系统

工艺水系统主要目的是在喷雾干燥装置系统不运行时清洗管路,以防止管路内残留脱硫废水和清洗离心雾化器等,该系统主要由水泵、管道及阀门组成。在废水供给系统中,脱硫废水经三联箱处理后,经废水输送泵及管道输送至离心雾化器。该系统主要由废水输送泵、管道及阀门等组成。

3、烟道外蒸发技术应用评价

某燃煤电厂机组实施脱硫废水零排放项目后,脱硫废水得到了有效的解决。下面分析项目运行、机组负荷对最大废水处理量及能耗、气态污染物和除尘器的影响。

根据机组满负荷下某一天时间段内的干燥装置运行数据,干燥装置进口烟温约为350℃,脱硫废水喷入量为3~4t/h,引入烟气量为30000~35000Nm3/h,干燥装置出口烟气温度稳定在130~140℃。

根据不同脱硫废水量所需引入标况烟气量的计算结果,处理1t废水所需的烟气量为9000~11000Nm3/h,废水处理量越大,所需的烟气量较多。

根据本项目实际废水处理量情况,从不同脱硫废水量对应所需引入的标况烟气量试验结果来看,实际所需的烟气量与计算结果相比偏小。烟气经过旁路蒸干系统后,SO2浓度及NOx浓度均无明显变化。

在机组满负荷运行下,本项目工作人员对电除尘器进、出口烟道的各测试断面采样测量。经电除尘器两侧出口烟尘排放浓度测定,烟道蒸发系统投入使用后,单侧电除尘效率下降约0.05%。

通过对电除尘系统某一时间内的运行情况进行测试,人们发现,灰渣中氯离子含量与脱硫废水中的氯离子含量、煤灰分、机组负荷、脱硫废水蒸干流量直接相关。在干燥装置最大出力条件(机组负荷100%)下,脱硫废水氯离子保持在7000~8000mg/L,燃用灰分约为20%的煤种时,灰分中的氯离子含量为0.15%~0.2%。《通用硅酸盐水泥》(GB175—2007)规定,水泥中氯离子的质量分数应小于0.06%,粉煤灰的掺配比应小于50%;《高强高性能混凝土用矿物外加剂》(GB/T18736—2017)规定,高强高性能混凝土掺配过程中,氯离子的质量分数应小于0.02%;《海砂混凝土应用技术规范》(JGJ206—2010)规定,海砂混凝土中,氯离子的质量分数为0.06%~0.30%。根据测试数据可知,灰库的灰中氯离子含量仍符合《海砂混凝土应用技术规范》(JGJ206—2010)对粉煤灰的要求。原来未喷入脱硫废水前的灰渣中,氯离子含量保持在0.1%以下,可见灰渣可分类降级后再利用。

4、结语

随着环保标准的日益严格,国内各环保企业及科研机构对脱硫废水零排放技术进行了一定的研究。相比其他脱硫废水处理技术,烟道外蒸发技术投资成本相对偏低,运行维护量较小,也是目前关注度较高的一种脱硫废水零排放技术,但是在不同废水处理量和不同烟气量等工况的情况下,干燥装置等设备的适应性及优化仍需要进一步的研究。本文主要对烟道外蒸发技术进行了应用研究,这对燃煤电厂脱硫废水处理具有一定的指导意义。(来源:浙江天地环保科技股份有限公司,中国能源建设集团浙江省电力设计院有限公司)