在工业生产体系中,焦化厂是重要的一项组成。20世纪80年代至20世纪末期是我国炼焦制气工业发展的关键时期,在这20余年的时间里,焦化行业快速进步与发展,这对于我国工业的发展及经济的进步具有重要的促进作用。但是这些焦化厂在快速进步发展的同时,也给环境保护工作带来了一定的难度。若不进行处理,焦化厂所排放的焦化废水不仅会污染环境,甚至还会威胁人们的生活,做好焦化废水的合理处理对于促进焦化行业的进步与发展具有显著意义。

在焦炭生产、煤气净化及焦化产品回收过程中会产生各类废水,这些废水统称为焦化废水。焦化废水的成分往往受煤炭性质及炼焦产品回收等诸多因素的影响而非常复杂,焦化废水中污染物质繁多,其中的有机物多以酚类化合物为主,占总有机物的一半以上。焦化废水有机物还包含多环芳香族化合物和含氮、氧、硫的杂环化合物等。焦化废水无机物以硫化物、氰化物、硫酸盐、铵盐等为主。焦化废水的突出特点是有机物及氨氮浓度高,生物降解困难,且水质变化大。焦化厂通常采用活性污泥法处理经蒸氨、脱酚预处理的焦化废水,处理后水中的氰、油、酚等有害物质能够大大降低,但对有机物及氨氮的去除率并不能满足直排标准,因此,还需进一步深度处理,即三级处理。

随着《炼焦化学工业污染物排放标准》(GB16171—2012)的实施及环保要求的不断提高,焦化企业废水直排指标自2015年1月起修改为出水COD浓度≤80mg/L,出水氨氮浓度≤10mg/L,这进一步增加了焦化废水处理的难度。为了落实地方环保措施及国家节能减排政策,焦化废水深度加工处理回用及现有深度加工处理回用工艺的升级改造成为摆在国内许多焦化企业面前的难题。

近年来,以膜法处理为主体工艺路线正成为焦化废水深度处理回用处理的主流,但因焦化废水中组分复杂,在一定程度上影响膜系统的稳定运行。在膜系统运行过程中,钙盐结垢问题是影响其稳定运行的一个重要因素。

高密度澄清池是利用池中的泥渣和混凝剂与原水中的杂质颗粒相互接触、吸附、沉淀,以达到泥水分离目的的净水构筑物,近年来在水处理领域得到了越来越多的应用和研究。

某厂焦化废水零排项目中采用双膜法对经生化预处理后的焦化废水进行深度处理,为满足RO膜系统的良好运行,该项目利用高密度澄清池技术采用石灰软化法对致垢成分(钙、镁等)进行了处理。

1、项目概况

1.1 工艺简述

某厂焦化废水深度处理项目原水为经生化预处理后的废水,废水先进入调节池后,依次经高密沉淀池软化系统、多介质过滤系统、超滤系统、树脂软化系统及RO系统处理,经RO系统处理后的产水回用,浓水去蒸发系统再处理。

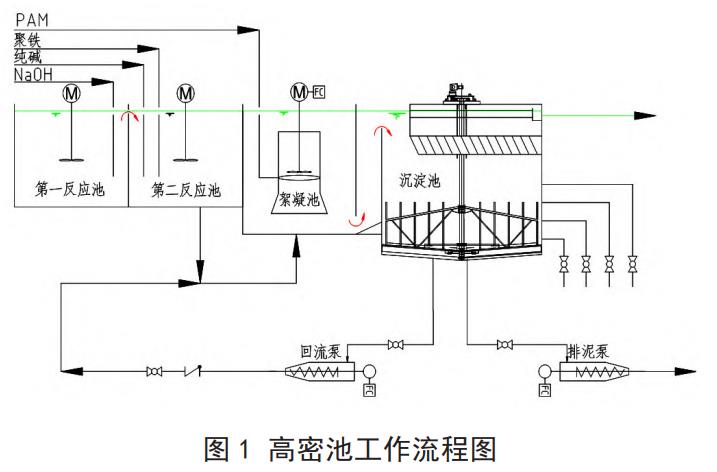

高密度沉淀池在澄清沉降上能够极大地提高产水水质,在污水处理、工业废水处理、饮用水生产和污泥处理等领域得到了广泛的应用。关于高密度沉淀池系统的组成、工作原理及应用等在相关文献中已有详细阐述,其流程如图1所示。

由图1可知,所设计的高密度沉淀池系统由第一反应池、第二反应池、絮凝池及沉淀池组成。在第一及第二反应池中通过投加液碱或石灰、纯碱(视来水碱度高低选择性投加)、聚合硫酸铁,在搅拌机的快速搅拌作用下使原水与药剂充分混合反应,悬浮颗粒脱稳。在导流筒内的搅拌桨慢速搅拌作用下,通过在导流筒中投加PAM,使反应后的焦化废水及回流污泥(使污泥浓度调节回流量)由下至上混合均匀,最终形成较大的絮体。絮凝池内形成的絮体经推流区翻墙后到达沉淀池内进行沉淀浓缩形成污泥,沉淀池内的污泥在刮泥机的缓慢刮扫下形成密度较高的污泥。在沉淀池上部设置斜板,可进一步除去逃逸的絮体,保证产水水质。絮凝池矾量少时,可将部分浓缩污泥通过污泥回流泵送至絮凝池池底,多余浓缩污泥适时通过污泥排放泵泵送至压泥机进行脱水处理。

该深度处理项目中的软化处理流程如下:生化预处理后的焦化废水进入调节池,经水泵提升后进入高密度沉淀池系统,在高密度沉淀池系统第一反应池内投加石灰以去除镁硬度,原水中的钙硬度通过第二反应池中投加纯碱去除,第二反应池中同时投加聚合硫酸铁,絮凝池中投加PAM,废水最后进入沉淀区沉淀,最终实现总硬度的降低及产水浊度的改善。

1.2 项目来水情况

该项目某月内生化来水总碱度、电导率、总硬度、钙硬度、浊度及pH值的化验数据总体波动性比较大。

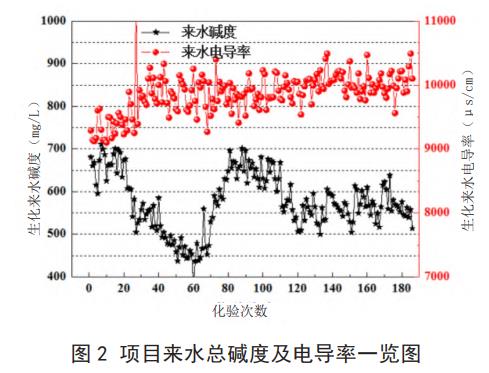

该项目某月31日内来水碱度及电导率数据如图2所示。根据图2,每日间隔4h取样化验分析,该项目焦化废水来水总碱度在450~700mg/L波动,且波动较大;来水电导率在9000~10500μS/cm起伏波动。

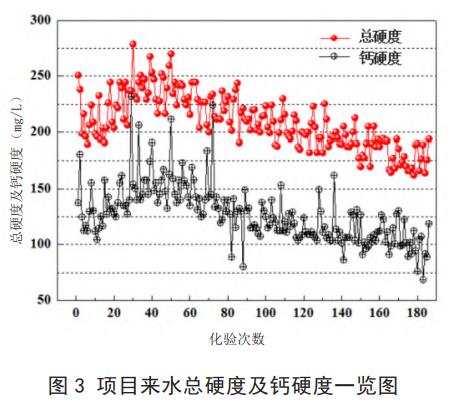

该项目某月31日内来水总硬度及钙硬度(均以CaCO3计)数据如图3所示,每日间隔4h取样化验分析,该项目焦化废水来水总硬度在175~250mg/L浮动;来水钙硬度在75~175mg/L浮动。

该项目某月31日内来水浊度及pH值数据如图4所示,每日间隔4h取样化验分析,该月来水浊度在10~35NTU浮动;来水pH值在8.3左右。可见,来水pH值较为平稳。

2、软化产水效果

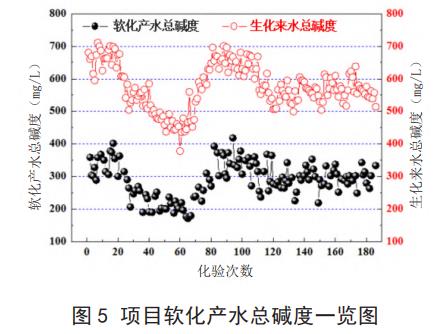

生化来水经软化处理后,软化产水总碱度降低;在纯碱加药量一定的情况下,软化产水总碱度变化趋势同原水总碱度变化趋势一致,如图5所示。

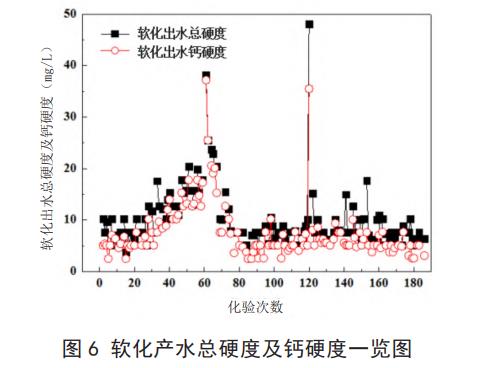

软化产水总硬度及水中钙硬度如图6所示,对比图3中原水中总硬度175~250mg/L的范围,软化产水总硬度大部分数值在5~25mg/L,总硬度去除率接近90%。

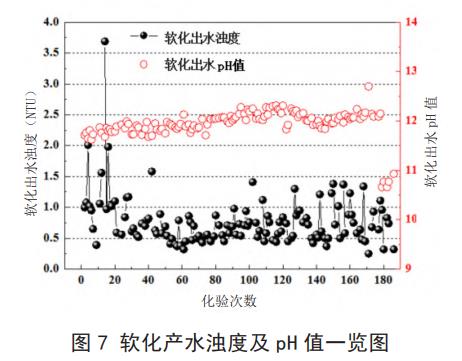

软化产水浊度及pH值如图7所示,软化产水pH值控制在11.5~12,软化出水浊度总体上低于2NTU,同图4中原水浊度10~35NTU相比,软化产水浊度有大幅度改善。

3、项目碱度控制

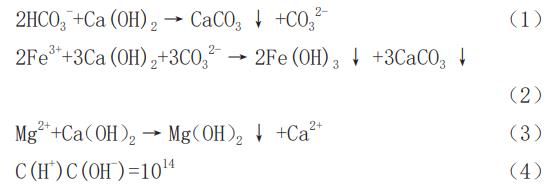

探讨某项目运行中控制PAM加药浓度在2mg/L左右,聚合硫酸铁加药浓度在60mg/L左右。如前所述,来水pH值在8.3左右,此时水中总碱度大多以HCO3-存在,通过投加石灰将pH值提高至11.8左右,要发生如下的一些反应。

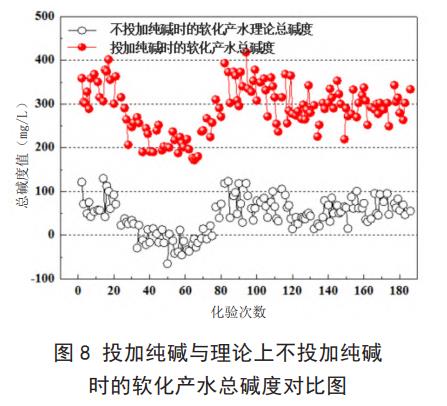

通过来水pH值、总碱度、总硬度及镁硬度数据可推算出未投加纯碱时原水剩余的总碱度数据,如图8所示。同理,可推算理论上完全去除钙离子情况下所需的碳酸根浓度,在实际运行控制中可通过控制碳酸根保持一定的富裕度,以确保钙离子的去除效果。

图8为该项目31日内投加纯碱时软化产水总碱度与理论上不投加纯碱时的软化产水总碱度对比图,软化产水每日间隔4h取样化验分析。由图8可知,为了保证软化产水总硬度较高的去除率,项目投加纯碱值较理论值高200mg/L,其中总碱度值低于0mg/L的区间部分代表来水软化所需原水中总碱度不足。

在实际工艺运行过程中,可通过适当降低纯碱加药量,观测产水总硬度是否满足工艺运行需求,逐步优化项目加药用量,提高项目运行成本的经济性。

4、结论

利用高密度沉淀池采用石灰软化法对焦化废水进行硬度处理,能够大幅度改善来水浊度问题,并能降低原水中的总硬度,达到膜系统进水要求。在实际应用中,可根据化验数据分析,适当调整纯碱加药量,在满足使用要求的情况下实现项目加药的经济性。(来源:新疆昌源水务科学研究院有限公司,乌鲁木齐市农产品质量安全检测中心)