钢铁行业所排放SO2量约占全国排放总量的6%,其中烧结工序排放的SO2量又占钢铁行业SO2排放总量的60%,可见烧结烟气是钢铁行业大气污染控制的重点和难点。目前针对烧结烟气的脱硫技术种类繁多,主要有干法脱硫、半干法脱硫、湿法脱硫等。而在3种脱硫方法中,湿法脱硫效果最佳,应用最为广泛。湿法脱硫中的石灰石-石膏法已广泛应用于钢铁烧结工序;但该法为保证脱硫系统正常运行,需排出一部分浆液,即脱硫废水,此脱硫废水呈弱酸性,悬浮物、钙镁离子、重金属、油类、氨氮等含量较高,且变化幅度较大,故治理和回收利用难度较大。

国内K钢厂本部和新区二期均采用了石灰石-石膏法治理烧结烟气,产生了大量脱硫废水。与此同时,K钢厂一期采用氨法对烧结烟气进行脱硫,效果较好,脱硫率高达95%以上,且无二次污染;副产品硫酸铵还具有较好经济价值,常用作农肥,含有的氮、硫元素不仅能改善土壤,还可以提高农作物品质和产量。如能将K钢厂本部和二期钙法脱硫废水回用到氨法脱硫,不仅可解决钙法脱硫废水处理难题,而且还能发挥氨法脱硫系统本身优势。

因此,本文将K钢厂本部和二期钙法脱硫废水添加入一期氨法脱硫母液,采用蒸发浓缩和冷却结晶,深入研究添加处理前和处理后的钙法脱硫废水对氨法脱硫硫酸铵母液结晶的影响。相关研究成果可为钙法脱硫废水处理及循环利用提供新思路。

1、实验

1.1 实验试剂

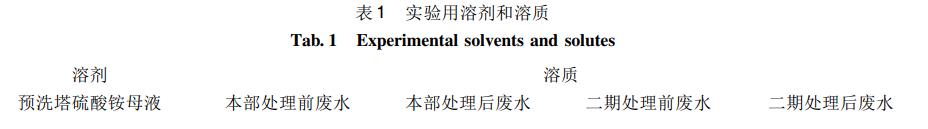

本文选用的硫酸铵母液(溶剂)为国内K钢厂新区一期烧结烟气氨法脱硫系统内预洗塔硫酸铵母液;所添加脱硫废水(溶质)为本部和二期烧结烟气钙法脱硫处理前和处理后废水,具体如表1所示。

此外,采用无水乙醇清洗冷却结晶后的硫酸铵晶体。

1.2 实验设备

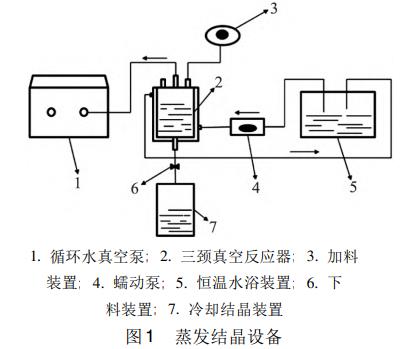

实验采用如图1所示的蒸发结晶设备,开展添加钙法脱硫废水对硫酸铵母液结晶影响研究。

1.3 实验方法

如图1所示,实验先将恒温水浴装置中的水加热至75℃,通过加料装置将硫酸铵母液(100mL)和钙法脱硫废水(10mL、20mL、30mL、40mL、50mL)加入至三颈真空反应器内,打开循环水真空泵使三颈真空反应器内的真空度达到-0.075~-0.080MPa;打开蠕动泵使恒温水浴装置中的水通过导管输送到三颈真空反应器夹层内,而后又回流至恒温水浴装置中;当三颈真空反应器内的混合溶液固液比达到20%后,将液体通过下料装置流入冷却结晶装置;将所得晶体抽滤后放入100℃干燥箱干燥3h;将干燥好的硫酸铵晶体放入振动筛分机筛分、称量;每一种相同钙法脱硫废水添加量做三组平行实验,将所得硫酸铵晶体质量取平均值。

1.4 粒径研究方法

本文针对粒径分布选择筛分法进行研究,并采用以下公式计算晶体平均粒径:

式(1)、(2)中,L—为晶体的平均粒径,mm;ωi为筛分i档质量分数,%;Li为筛分i档的平均粒径,mm;li为筛分i档的标准孔径,mm。

粒度分布情况由变异系数(C.V.)体现,可由式(3)计算得出:

式(3)中,σ表示标准偏差;M.S.是粒度中最大值,是指筛下累计质量分数为50%时所对应的筛孔大小,mm。C.V.值越小则代表晶体粒径分布越集中,反之亦然。

此外,采用微距观察各条件下的硫酸铵晶体形貌。

2、结果与讨论

2.1 对结晶量影响

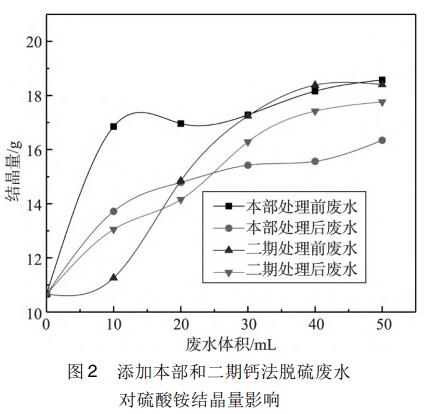

分别向预洗塔硫酸铵母液(100mL)中添加本部处理前废水、本部处理后废水、二期处理前废水和二期处理后废水,再经蒸发浓缩和冷却结晶后得到硫酸铵结晶,结晶量随废水种类变化的趋势如图2所示。

由图2可看出,未添加任何脱硫废水条件下,100mL硫酸铵母液可结晶硫酸铵10.653g,加入不同钙法脱硫废水后硫酸铵母液的结晶量明显比加入废水前的硫酸铵母液结晶量多,且随着废水添加量的增加硫酸铵结晶量随之增加。另可清晰看出添加二期处理前脱硫废水分别为20mL、30mL、40mL条件下,硫酸铵结晶量曲线斜率最大。分析原因:本部和二期钙法脱硫废水中含有大量硫酸根离子,会促进预洗塔母液中的铵根离子与其反应形成硫酸铵;此外,废水中含有少量悬浮物,添加入预洗塔母液后会形成新晶核。综合各因素,添加废水后会使硫酸铵母液结晶量增加。

2.2 对晶体粒度及分布影响

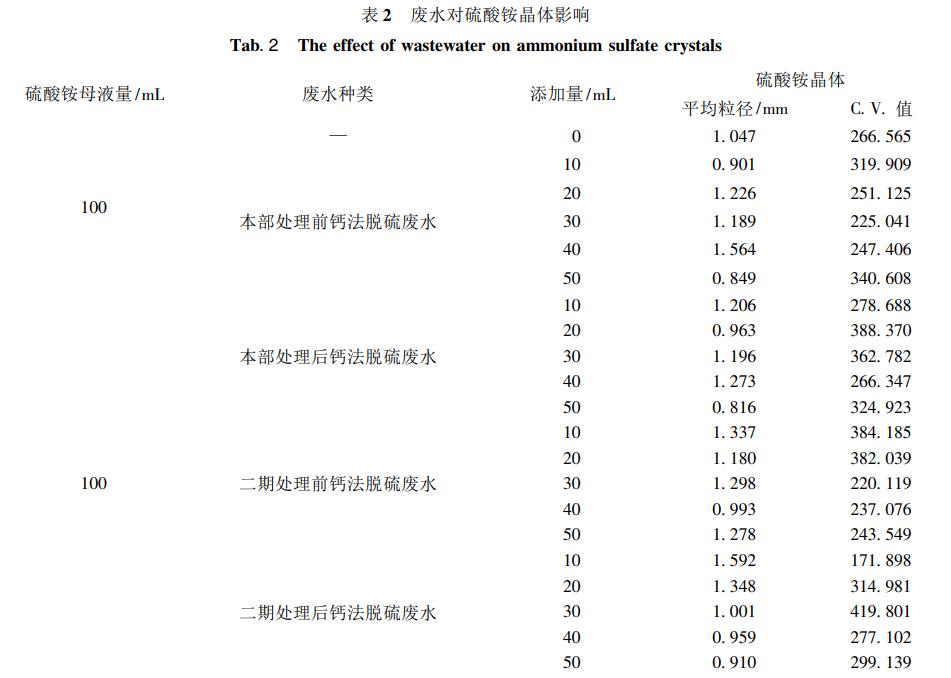

进一步分析添加本部和二期脱硫废水对硫酸铵晶体粒径和分布规律的影响,结果如表2所示。

由表2可知,无论加入本部还是二期钙法脱硫废水后硫酸铵晶体的平均粒径和变异系数均呈不规则变化。

结合图2和表2,分析本部钙法脱硫废水添加影响,发现:加入同体积钙法脱硫废水条件下,添加处理前废水的硫酸铵结晶量均多于处理后;对于平均粒径而言,无论处理前还是处理后的本部钙法脱硫废水,均为40mL添加量条件下的粒径最大,而50mL添加量条件下的粒径最小。对于C.V.值而言,本部处理前钙法脱硫废水添加量为30mL时,C.V.值最小,粒径分布最集中;而本部处理后钙法脱硫废水添加量为40mL时,C.V.值最小,粒径分布最集中。

分析二期钙法脱硫废水添加影响,发现:添加20mL以上钙法脱硫废水,处理前废水的硫酸铵结晶量均多于处理后。对于平均粒径而言,无论处理前还是处理后的二期钙法脱硫废水,均为10mL添加量条件下的粒径最大;处理前40mL添加量条件下的粒径最小,处理后50mL添加量条件下的粒径最小。对于C.V.值而言,二期处理前钙法脱硫废水添加量为30mL时,C.V.值最小,粒径分布最集中;而二期处理后钙法脱硫废水添加量为10mL时,C.V.值最小粒径分布最集中。

综上所述,无论是本部还是二期处理前后的钙法脱硫废水,添加后均使硫酸铵平均粒径和C.V.值呈不规则变化,但结合图2所示结晶量综合分析得出:添加本部和二期处理前钙法脱硫废水40mL较佳,其对应的C.V.值较小,有利于工业生产获得颗粒较均匀的硫酸铵产品。分析原因:与处理前的钙法脱硫废水相比,处理后的废水所含硫酸根离子大部分被化学试剂沉淀,生成了沉淀物,因此溶液中的硫酸根离子没有处理前的钙法脱硫废水多,导致处理后钙法脱硫废水的结晶量偏少。

2.3 对晶体形貌影响

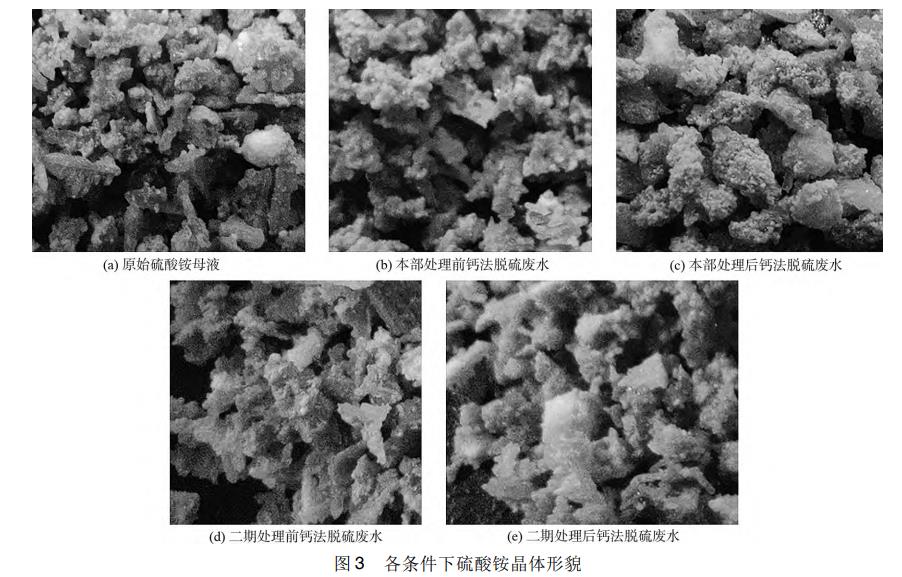

针对图2和表2所示的各条件下的硫酸铵晶体进行形貌表征,结果如图3所示。

由图3(a)可知,预洗塔硫酸铵母液所结晶的硫酸铵晶体透明度相对较高,还有少许针状颗粒。图(b)所示的添加本部处理前钙法脱硫废水后硫酸铵晶体形貌呈现不规则状。图(c)所示的添加本部处理后钙法脱硫废水所得晶体,分布较均匀,多呈大块状。图(d)所示添加二期处理前脱硫废水所结晶晶体出现少许薄片颗粒。图(e)所示添加二期处理后脱硫废水所结晶晶体大部分颗粒较大。

分析原因:图(a)中所出现的少许针状硫酸铵晶体,可能是预洗塔硫酸铵母液的pH不在硫酸铵结晶的最佳范围以内,从而影响硫酸铵溶液结晶介稳区,导致晶体生长呈针状。图(b)所产生的不规则晶体可能是本部处理前脱硫废水pH较大使得硫酸铵结晶不在合适生长范围内,使介稳区宽度减小,进而影响硫酸铵晶体生长,因此硫酸铵颗粒不能正常生长而呈不规则状。图(d)所示的晶体出现少许薄片状,可能是二期处理前废水中所含氯离子过多,从而与铵根离子反应导致硫酸铵结晶变少,使晶体呈薄片状。图(c)和(e)所示的晶体,添加处理后钙法脱硫废水的硫酸铵晶体整体比添加处理前钙法脱硫废水的硫酸铵晶体更均匀,颗粒更大,原因可能是处理后减少了钙法脱硫废水所含钙离子、镁离子等,而钙离子与镁离子均为硫酸铵结晶中会与铵根离子竞争的活性离子,钙离子、镁离子会在硫酸铵晶体表面与铵根离子竞争活性点,从而抑制了硫酸铵晶体的生长,造成结晶细小或者不均匀。

综上所述,添加脱硫废水后所结晶的硫酸铵晶体[如图(d)(e)(b)(c)]总体比预洗塔硫酸铵母液原始结晶晶体[如图(a)]更加均匀,颗粒尺寸相对较大,此现象与表2结果一致。

3、结论

1)随着废水添加量的增加,硫酸铵母液结晶量随之增加。分析表明:本部和二期的钙法脱硫废水中含有大量硫酸根离子,会促使预洗塔母液中的铵根离子与其反应形成硫酸铵;且废水中所含悬浮物会形成新晶核,一定程度上也会增加硫酸铵结晶量。

2)添加钙法脱硫废水后硫酸铵晶体平均粒径和C.V.值呈不规则变化,本部和二期处理前钙法脱硫废水添加量为40mL时较佳,其对应的C.V.值较小,有利于工业生产获得颗粒较均匀硫酸铵晶体。

3)添加脱硫废水后所结晶的硫酸铵晶体形貌总体比预洗塔硫酸铵母液原始结晶晶体更加均匀,颗粒尺寸相对较大。本部处理前脱硫废水的pH值和二期处理前废水的氯离子对硫酸铵晶体形貌影响较大。处理后脱硫废水由于去除了大量抑制硫酸铵晶体生长的钙离子、镁离子等,从而有利于硫酸铵晶体长大。(来源:云南天朗节能环保集团有限公司,昆明理工大学冶金与能源工程学院)