镍因具有优异的抗腐蚀性、耐磨损性,被广泛应用于电子电镀生产中,镍的需求量不断增大。在镀镍过程中产生大量含镍废水,如果含镍废水不加处理任意排放,不但会危害环境和人体健康,还会造成贵金属资源的浪费。

《电镀行业污染物国家排放标准》(GB21900—2008)和《电子工业水污染物排放标准》(GB39731-2020)的颁布,相比以前的《污水综合排放标准》(GB8978—1996),提高了含镍废水的排放要求。为达到更高要求排放标准,常用的处理方法是在絮凝处理之后加离子交换、膜处理、电渗析、MVR蒸发等工艺做进一步深度处理,这样就增加了处理单元数,大大提高了处理费用。工业园区含镍废水水量比较大,采用零排放工艺处理的话,将极大提高项目投资成本和运营成本。因此,既能提高重金属废水处理的效率又能简化处理流程,降低电镀企业废水处理成本将是处理含镍废水研究的一个重要方向。

本文以某电镀园区污水厂作为实验基地,以系统稳定运行、产水水质达标为目标,将膜分离技术应用于含镍废水处理,采用物化+UF+NF(78%)+RO(83%)组合工艺处理该厂的含镍废水,研究在不同运行条件下,运行系统得出最佳的运行工况和处理效果。

1、工艺流程

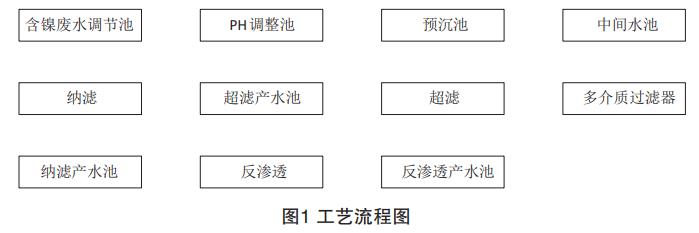

本实验工艺流程具体步骤如图1所示。

本工艺主要分为两部分:预处理系统和脱盐系统。

预处理系统:预处理部分主要通过加碱调节PH进行混凝沉淀,再通过多介质过滤器和超滤进行筛分过滤,去除对后续纳滤系统有害的污染物,比如铁、六价铬、胶体等,同时可以降低系统进水含盐量,为纳滤系统连续稳定运行提供保障。

脱盐系统:预处理之后的出水采用多级除盐“纳滤+反渗透”,利用纳滤去除绝大部分二价盐,再利用反渗透做二级脱盐,达到产水达标的目的。

工艺说明:含镍废水在调节池经过水质水量均衡后,经提升泵提升至物化处理系统,在pH调整至最佳运行范围后进行预沉,物化系统主要作用是调整系统运行的pH值,去除废水中较大的悬浮物及颗粒物等,降低悬浮物对后续工艺的影响;预沉出水通过增压泵进入多介质+超滤系统,降低废水SDI,减少膜组清洗保养时间;超滤产水经过增压泵增压后经过NF系统循环浓缩,分离大部分溶解的一价、多价无机盐类污染物,浓水排至园区反应系统,本次试验暂不做研究,产水进入反渗透系统;纳滤产水经过增压泵增压后经过反渗透系统,进一步循环浓缩,确保产水中的镍离子浓度达到排放要求或者回用,浓水回流至超滤产水池,提高系统的整体回收率,产水排放或者回用。

工艺特点如下。

(1)调节pH在5.0~5.5范围,与传统工艺对比大大减少了加药量;

(2)纳滤和反渗透膜选用抗污染膜,不仅具有高脱盐率、高产水量的特点,而且膜清洗周期和使用寿命也更长;

(3)采用NF+RO两级组合处理工艺,在高回收率的情况下,保持高脱盐率,出水电导率低,其中反渗透系统作为全因子达标的保障,在来水波动较大的情况下仍能够确保产水水质达标,稳定性高;

(4)由于前级采用水回收率较高的纳滤膜、后级反渗透浓水返回前级作为纳滤进水,使整个系统实现较高的水回收率,实际运行废水回收率可达70%以上;

(5)系统自控程度高,全流程可采用自动控制,减少人为因素对出水中镍含量的影响。

2、结果与讨论

2.1 预处理效果

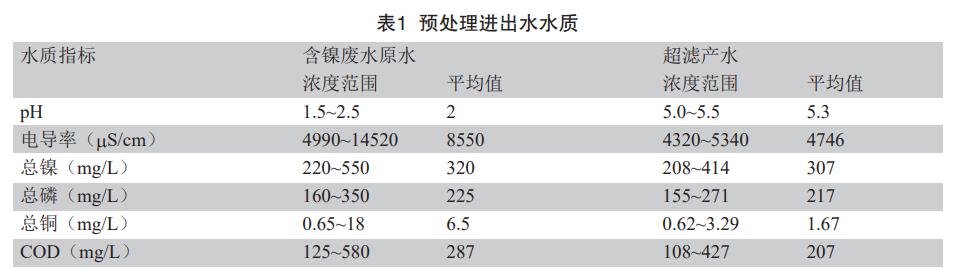

通过对现场水质的长期监测,含镍废水原水及经过预处理之后的出水水质如表1所示。从数据我们可以发现预处理对各项污染物去除率很低,其中总镍、总磷、氰化物、氨氮、总氮的去除率均低于5%,电导率、总铜、COD的去除效果相对较好,但平均去除率也只有46%、74%、27%。从中也可以看出废水中存在较多的络合态镍和总磷,由于络合态具有较大的分子量,且不易发生沉淀,因此更容易在膜分离中被去除。

2.2 脱盐系统处理效果

2.2.1 总镍的去除

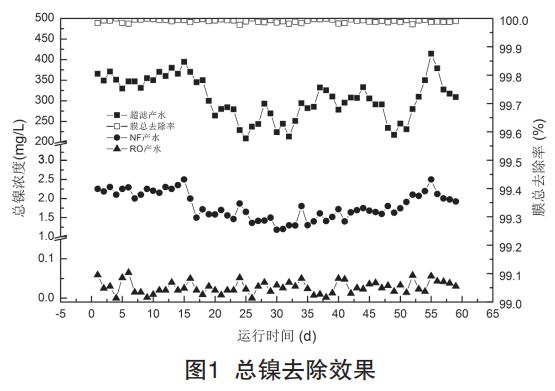

纳滤和反渗透膜对总镍的去除效果如图1所示,膜系统对镍的总去除率稳定在99.97%以上,其中纳滤膜对总镍的去除率在99.17%以上,纳滤产水总镍浓度范围为1.18~2.5mg/L,不能达到排放要求;反渗透膜对总镍的去除率稳定在96.57%以上,纳滤产水再经过反渗透处理后总镍浓度低于0.1mg/L,稳定达到表三排放要求。

2.2.2 总铜的去除

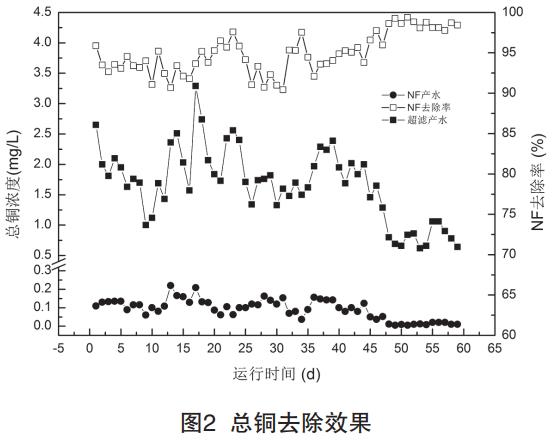

纳滤和反渗透膜对总铜的去除效果如图2所示,纳滤膜对总铜的去除率稳定在90%以上,纳滤产水总铜浓度范围为0.01~0.22mg/L,稳定达到表三排放要求,产水再经过反渗透作进一步处理后铜基本不能检出,膜系统对铜的总去除率稳定在95.5%以上。

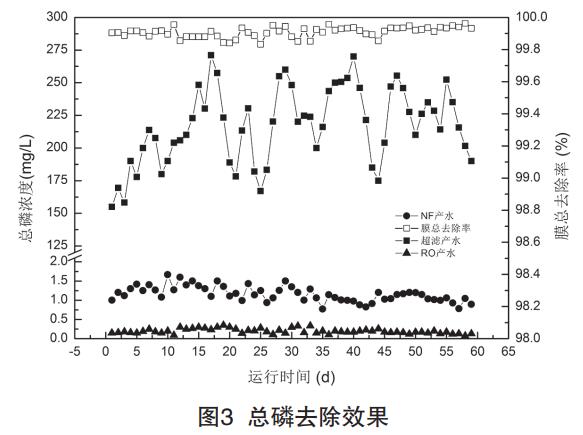

2.2.3 总磷的去除

纳滤和反渗透膜对总磷的去除效果如图3所示,膜系统对磷的总去除率稳定在99.83%以上,其中纳滤膜对总磷的去除率稳定在99%以上,纳滤产水总磷浓度范围为0.77~1.66mg/L,不能达到排放要求;反渗透膜对总磷的去除率在72.4%以上,平均去除率为83%,纳滤产水再经过反渗透处理后总磷浓度低于0.5mg/L,平均值0.2mg/L,稳定达到标准的表三排放要求。

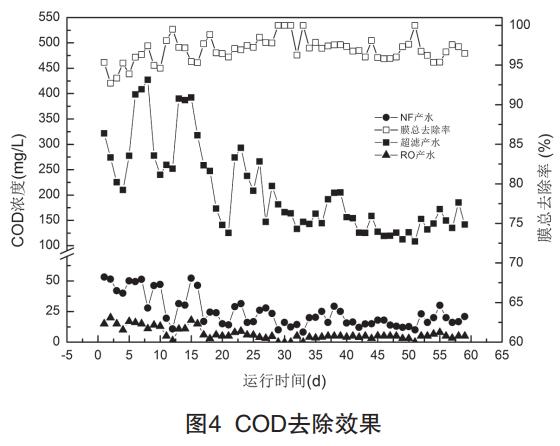

2.2.4 COD的去除

纳滤和反渗透膜对COD的去除效果如图4所示,膜系统对COD的总去除率稳定在92.7%以上,纳滤膜对COD的去除率在80.4%以上,平均去除率为88.15%,纳滤产水COD浓度范围为8~53.7mg/L,不能稳定达到排放要求;反渗透膜对COD的去除率在60.34%以上,平均去除率为74.45%,纳滤产水再经过反渗透处理后COD浓度低于20mg/L,平均值6.7mg/L,稳定达到标准的表三排放要求。

2.2.5 运行成本

运行成本主要产生于运行药剂费、泵所消耗的电费,以及膜系统定期清洗所需要的药剂费,药剂费约1.5元/t,电费约为1.4元/t,设备折旧约为1.35元/t,而清洗药剂费约为0.15元/t,总运行成本约为4.40元/t(不含浓水、污泥处理成本)。

3、结论与展望

UF+NF+RO组合膜工艺处理电镀含镍废水,既充分利用了纳滤低压分离废水中重金属离子时的高产水率、高浓缩倍数等特点,减少了浓水的排放总量,降低后续浓水处理量,又充分利用了反渗透膜较强的离子分离能力,通过反渗透系统处理后产水各指标连续稳定达到《电镀污染物排放标准》(GB21900-2008)中表3标准,且产水电导率小于50μs/cm,可直接回用于生活生产用水,节约水资源,同时用反渗透作为二级处理,具有一定的抗冲击能力,保障产水稳定达标。

该工艺中,预处理控制在较低的pH条件下,可降低药剂使用量,减少污泥量,减少二次污染。系统自控程度高,全流程可采用自动控制,减少人为因素对出水中镍含量的影响。关于RO浓水的处理方法将在日后做进一步的研究。(来源:广东新大禹环境科技股份有限公司)