纺织印染行业属于高污染和高能耗行业,产业链长,水耗大、能耗高,污染物排放量多。纺织印染行业废水排放量一直位居全国工业前列,特别是印染行业比较集中的5个省(浙江、福建、江苏、广东、山东),水污染严重,废气污染也不容忽视,其属于我国重点进行污染控制的行业之一。纺织染整工业生产过程会产生工艺废气,车间排出的废水也会散发异味,废水处理过程会释放一定废气,现场勘察发现,臭气主要来源于集水井、调节池、水解酸化厌氧区和污泥池四个单元,废气成分主要是硫化氢、氨气和挥发性有机物(苯、二甲苯、甲苯等)。纺织印染废水中的污染物主要来自纤维材料、纺织用浆料和印染加工使用的染料、化学药剂、表面活性剂、印染助剂和各类整理剂,纺织染整工业废水化学需氧量(CODCr)的浓度平均值为2000mg/L左右。本文结合具体案例,设计一套废气收集和处理设备,有效收集和处理纺织印染废水处理过程产生的废气,减少异味气体排放,改善厂区周边环境。

1、工程背景

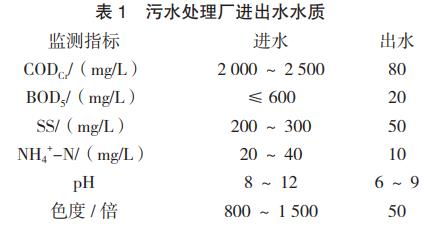

石狮市将14家漂染企业纳入集控区管理,该集控区拥有日处理71000t漂染废水的污水处理厂。漂染废水处理采用“格栅-pH调整-隔油沉淀—调节池-水解酸化-好氧处理-沉淀-砂滤”的组合工艺。污水处理厂进出水水质如表1所示。主要监测指标有CODCr、五日生化需氧量(BOD5)、悬浮物(SS)、氨氮(NH4+-N)、pH和色度。

2、工艺设计方案

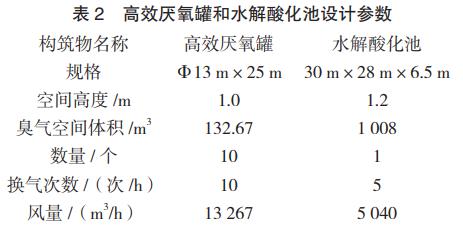

集控区污水处理厂废气产生量较大的工段为厌氧段,故对厂内高效厌氧罐和水解酸化池先进行加盖密封,有效收集废气。高效厌氧罐和水解酸化池设计参数如表2所示。

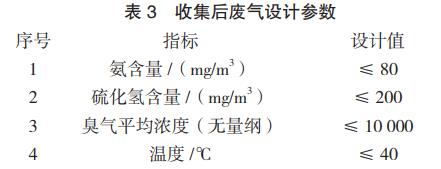

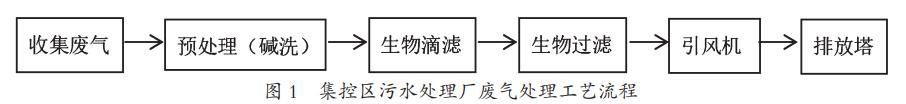

经计算,收集的废气风量合计18307m3/h。根据计算结果并考虑一定余量,最终确定除臭设备处理风量为20000m3/h。收集后废气设计参数如表3所示。针对该污水处理厂排放的废气特点,设计一套“预处理+生物除臭”组合工艺进行处理,工艺流程如图1所示。

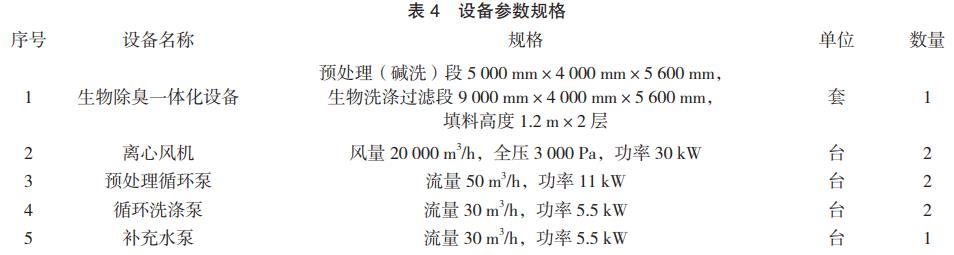

臭气经管道收集后送入预处理装置,废气由下至上穿过洗涤填料,根据气体中臭气组分配制的洗涤液由上至下以极高的喷淋密度喷洒到洗涤填料上,当臭气穿过填料层时,其中的不溶性与难溶性组分、可溶性气体和疏水性成分(有机成分)被液膜拦截、阻滞、吸收,从气相转移到液相,得到初步净化,降低后续生物洗涤过滤除臭装置的负荷。预处理后的气体得到初步净化,然后输送到生物洗涤过滤除臭系统。臭气从生物洗涤过滤除臭系统上部的进气口进入设备,经生物洗涤装置加湿后的饱和气体由下而上进入生物过滤装置,气体由下而上运动时,其中的异味分子穿过填料层,与填料表面形成的生物膜充分接触,被微生物氧化、分解,异味分子被转化为二氧化碳、水、矿物质等,从而达到异味净化的目的。本项目设备参数规格如表4所示。

3、运行效果分析

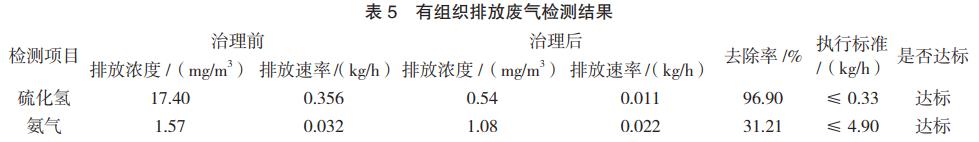

废气处理组合工艺设备安装完成后,系统正常运行,臭气处理效果达到标准要求,主要污染物硫化氢、氨气去除率分别为96.9%、31.2%。有组织排放废气检测结果如表5所示。排气筒废气的执行标准为《恶臭污染物排放标准》(GB14554—1993)。治理前臭气平均浓度(无量纲)为2557,治理后臭气平均浓度为550,臭气去除率为78.5%,满足执行标准的要求,臭气浓度达标(不大于2000)。

根据以上检测结果,“预处理+生物除臭”组合工艺对集控区污水处理厂排放的废气具有较好去除效果,特别是硫化氢去除率可以达到96.9%,处理后的有组织排放废气满足《恶臭污染物排放标准》(GB14554—1993)的限值要求。

4、运行成本分析

运行成本分析中,自来水单价为3元/t,回用水单价为0元/t,电单价为0.6元/(kW·h),片碱单价为2.5元/kg。根据用电设备功率和用电时间,经计算,电费为918.84元/d。本项目每天使用回用水11.2t,水费为0元/d。本项目采用氢氧化钠溶液(浓度30%)作为吸收液吸收H2S。化学反应如式(1)所示。H2S平均进气浓度为20mg/m3,进入生物除臭装置的浓度控制在10mg/m3以下,则氢氧化钠消耗量为33.87元/d(药剂费)。本系统操作简单,不需要专人负责,可由厂内其他岗位工人兼任,所以不考虑人工费用。经计算,总运行费用合计952.71元/d。

5、结论

本文对集控区污水处理厂的高效厌氧罐和水解酸化池进行加盖密封,有效收集废气,然后采用“预处理+生物除臭”组合工艺对废气进行处理。结果表明,硫化氢去除率可达96.9%,系统总运行费用约为953元/d,异味气体排放量显著减少。处理后的有组织排放废气满足《恶臭污染物排放标准》(GB14554—1993)的限值要求,解决了纺织印染废水处理过程的废气污染问题,有效改善了厂区周边环境。(来源:广州金鹏环保工程有限公司)