石油化工行业是我国重要的经济支柱产业之一,但生产过程中不可避免地会产生各种污水,早在2015年化工行业就跃居我国行业污水排放总量第1位。我国的原油加工吨油耗水量和排污量均高于国外,炼化企业水回用率也远低于美国和日本等发达国家。随着国家对环境保护的日益重视,京津冀地区对外排水中悬浮物、COD、氨氮等指标进一步严格要求,污水经深度处理需达到地表水Ⅳ类标准,炼化企业原有的污水处理工艺已难以满足新形势下的环保要求。

经过传统“隔油+浮选+生化+沉淀”工艺处理后,污水中营养比例失调,剩余有机物难降解。同时,企业含盐量高、可生化性差的污水,如循环水排污水、化学水中和水、反渗透浓水等,进入污水处理厂后也对生化系统造成不利影响。目前,炼化企业多采用臭氧催化氧化、电化学处理等技术提高污水的可生化性,以利于后续的生化处理。然而臭氧催化氧化消耗大量臭氧、经济成本高,且会造成二次污染;电化学氧化耗电量大,工程造价高,运行成本高。因此,本研究采用新型生物催化技术,利用生物强化催化氧化有效去除污水中难降解有机物,为外排污水深度处理达标提供了新的技术途径。

1、材料与方法

1.1 实验装置

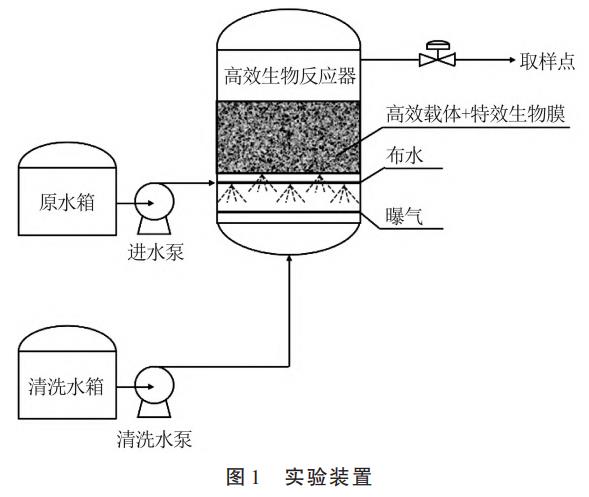

实验装置由高效生物反应器(ABR)、原水箱、清洗水箱、泵和管线构成,高效生物反应器是一种上向流式生物反应器,直径1750mm,高2700mm,采用钢砼结构。装置分为布水布气区、高效载体区和出水区。底部布水布气区由曝气系统和布水系统组成,布设3套管路系统,分别为反洗水管、曝气管和布水管,之上铺设高度约600mm的承托层,可实现均匀曝气和布水的效果。高效载体区由附着特效生物膜的高效载体填充,载体在使用前可进行清水浸泡。原水箱中污水通过进水泵从高效生物反应器底部布水区进入系统,经高效载体系统处理后,通过顶部出水区排出系统。2台曝气风机(1备1用)为微生物提供氧气,曝气风机采用变频控制,以满足不同工况的用气需求。高效生物反应器配备1台溶解氧在线测定仪和1台压力变送器。2台反洗风机(1备1用)提供反洗空气,2台清洗水泵(1备1用)提供反洗用水。反洗采用气-水联合反冲洗,从载体层下部送入空气和反冲洗水,空气通过载体层切割为小气泡,使气泡与载体之间及载体与载体之间发生摩擦,脱除多余生物膜,在反洗水作用下,载体呈悬浮状态,进一步增强了气泡与载体间的摩擦作用,实验装置见图1。

高效生物反应器中载体选用生物活性炭,属于碳基载体。载体粒径范围为1651~5880μm,堆积密度为480~520kg/m3,比表面积为900~1050m2/g。

微生物菌剂采用GE公司特种生物菌剂,主要由芽孢杆菌属、丛毛单胞菌属、节杆菌属、微球菌属、假单胞菌属、片球菌属、无色杆菌属、黄杆菌属、分枝杆菌属、Rhodanobacter、寡养单胞菌属和酵母等组成。菌剂主要以难降解有机物为基质进行代谢,包括C1~C10烷烃或烯烃、芳族石油烃、脂族烃、苯酚化合物及其衍生物。

1.2 实验水质及工艺流程

1.2.1 实验水质

实验用水为某石化企业经二级生化处理后污水、反渗透浓水、化学水中和废水、循环水排污水的混合污水,现场来水水量为100~150m3/h。污水中易降解的有机物可通过二级生化处理去除,二级生化出水中COD小于80mg/L,主要由难降解有机物贡献,主要包括链烷烃、多环芳烃、杂环有机物、卤代烃等。污水经超滤膜和反渗透膜处理后回用,排放的反渗透浓水含盐量高,且经膜浓缩后浓水中难降解有机物含量进一步提高。酸碱中和产生的化学中和废水含盐量高,TDS高于10000mg/L。循环水排污水中含有一定的氧化、杀菌药剂,进一步增大了污水生化降解难度。因此,混合污水中月平均COD为40~80mg/L,月平均TDS为5000~10000mg/L,有机物浓度低,含盐量高,可生化性差,一般生化处理系统难以正常运行。

1.2.2 工艺流程

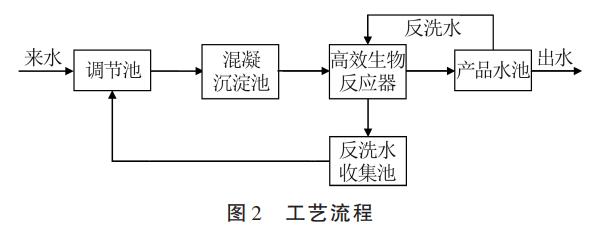

污水首先在调节池中进行水量和pH调节;调节池提升泵将污水提升至混凝沉淀池,经絮凝沉淀处理后,去除污水中的悬浮物,然后自流进入多列并行的高效生物反应器;经高效生物催化处理后污水自流进入产品水池,部分用于高效生物反应器反洗,其余达标排放;反洗水进入反洗水收集池经沉淀后返回调节池,工艺流程见图2。

调节水池COD为36~125mg/L,BOD5/COD<0.2,TDS为3300~5100mg/L,pH为6~8。污水具有有机物浓度低、含盐量高、难生化降解的特点,不适合进一步回用。

1.3 分析项目及方法

COD采用重铬酸钾法测定,pH、溶解氧在线测定。

2、结果与讨论

2.1 载体挂膜载体

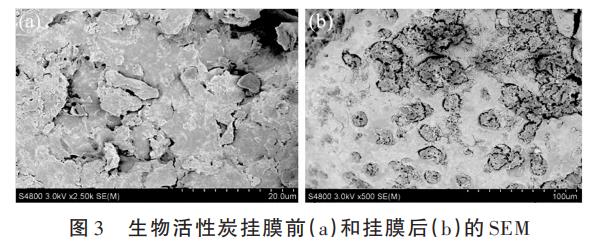

挂膜阶段,微生物菌剂营养基质由葡萄糖、尿素与磷酸二氢钾按照m(C)∶m(N)∶m(P)=100∶5∶1进行配制。接种阶段分3次投加,将菌液和营养液进行级配后溶解在菌种投加器中,通过管道混合器与原水混合后进入高效生物反应器。菌种投加后开启工艺曝气系统闷曝培养,曝气量约1.45L/(m2·s),DO为6~9mg/L。挂膜期间,载体层温度控制在25~30℃,较高的温度有利于微生物挂膜。反应器启动一周左右载体层可成功挂膜,接种成功后不需再补充额外营养源,微生物以水中污染物为基质进行代谢,载体挂膜前后的SEM见图3。

由图3可知,生物活性炭载体挂膜前表面粗糙,未见生物膜附着。反应器运行约6个月后取样分析,载体表面被特效微生物包裹形成致密生物膜,菌群性状稳定,可有效发挥生物降解作用。

2.2 有机物处理效果

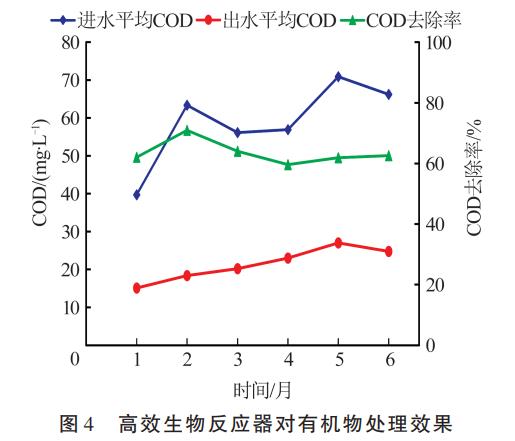

生物活性炭挂膜后反应器进入稳定运行阶段。来水水量为100~150m3/h,水力停留时间为2.5h,DO为6~9mg/L。在正常运行工况中,高效生物反应器对污水中有机物的去除效果见图4。

月平均进水COD为40~71mg/L,月平均出水COD为15~27mg/L,COD平均去除率为60%~71%。目前,炼化企业主要执行《石油炼制工业污染物排放标准》(GB31570—2015),要求经深度处理后外排水COD在50mg/L以内,但其难以满足日益严格的环保标准,如《北京市地方标准水污染综合排放标准》(DB11/307—2013)中要求COD小于30mg/L。污水经过高效生物反应器深度处理后,出水COD均在30mg/L以内,满足达标排放要求。

2.3 反应器稳定性

反应器来水含盐质量浓度为3300~5100mg/L,盐度较高,污水中高浓度盐类会破坏细胞膜和菌体内酶类,抑制或破坏微生物生理活动。由于高效生物反应器中特种微生物能够耐受高盐度,且能以多种难降解污染物作为基质来源,因此生物量能够维持在较高浓度水平,持续去除水中的难降解有机物。同时,高效生物催化载体能够长期维持菌群稳定与微生物活性,反应器保持高效稳定运行。

正常运行时载体层不易堵塞,一是系统采用特种微生物专性代谢难降解有机物,以污水中难降解有机物为基质形成优势菌群,不需额外补充营养源,普通异养微生物即使进入系统也难以代谢难降解有机物,无法大量增殖;二是曝气充氧过程中载体呈微悬浮状态,载体间互相碰撞摩擦,气泡和上升水流也摩擦载体表面,实现生物膜的部分脱膜更新。二者结合既可保持生物膜长期在合适的膜厚范围内,从而保持高微生物活性,同时可避免异养微生物过快生长导致载体层堵塞,有效减少了反洗频率。现场试验装置反洗频率约为3月/次,有效降低了水耗和能耗,反洗周期可随来水浊度变化进行调节。

2.4 抗冲击能力分析

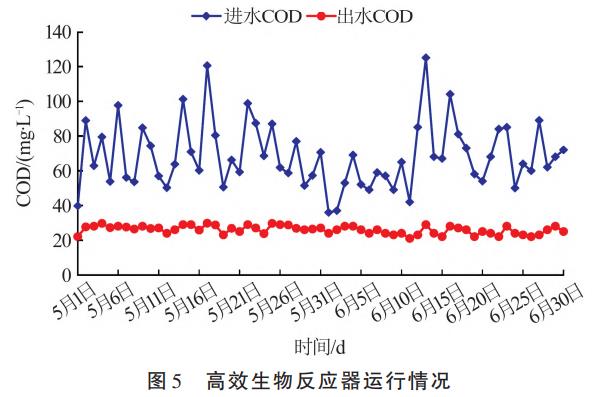

高效生物反应器具备较好的抗冲击能力,5~6月份的运行情况见图5。

由图5可知,反应器来水月平均COD为66~70mg/L,COD最高约为125mg/L,反应器进水COD波动较大,但经高效生物反应器处理后出水COD仍小于30mg/L,满足《城镇污水处理厂水污染物排放标准》(GB18918—2002)A类标准。这是由于特殊菌群可附着于高效载体形成致密生物膜,微生物流失少;生物膜载体层耐冲击性强,能够适应原水不同水质变化,保持处理出水水质稳定。载体与来水均匀接触分散固定污染物,可以降低有机物冲击对系统的影响,同时生物膜反应器延长了污染物在系统中的停留时间,有利于去除难降解有机物。因此,该工艺对于低负荷、生物降解性比较差的污水(BOD5/COD<0.2),生化处理效果显著。

2.5 经济成本分析

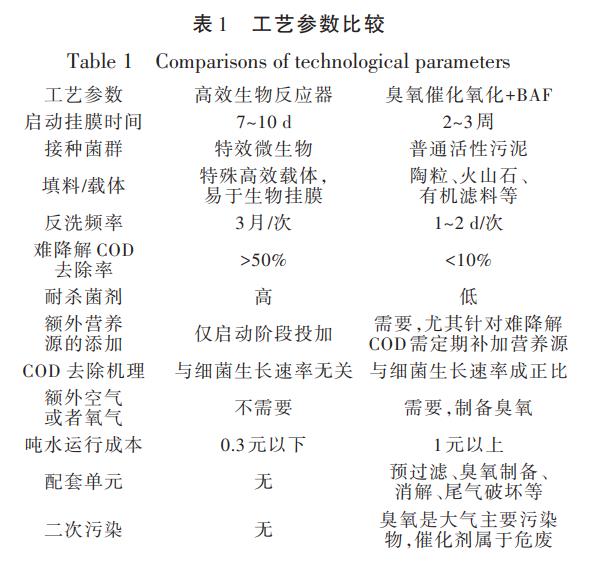

高效生物反应器的月处理水量为75361~90591m3,主要的运行成本是电耗,月耗电量为29100~36084kW·h。反应器单位水量耗电量为0.32~0.48kW·h/m3,电耗成本为0.20~0.29元/m3。该工艺正常运行期间无需添加其他药剂,系统运行成本低,操作简便,自动化程度高。较之臭氧催化氧化、电化学氧化等物化方法,高效生物反应器具有明显的经济优势。目前,炼化企业深度处理常采用“臭氧催化氧化+BAF”工艺,将二者综合运行效果对比分析,结果见表1。

由表1可知,“臭氧催化氧化+BAF”工艺不仅运行费用高,失活的催化剂为危废,且存在臭氧污染大气的风险。高效生物反应器启动挂膜周期较短;反洗频率较之BAF显著降低;吨水处理成本约0.3元以下;处理过程无需臭氧或催化剂、无危废产生。

3、结论

(1)高效生物反应器启动一周后可成功挂膜,扫描电镜显示载体表面被特效微生物包裹形成致密生物膜,菌群性状稳定。

(2)反应器可有效去除污水中难降解有机物,当月平均进水COD约40~71mg/L时,月平均出水COD约15~27mg/L,COD平均去除率为60%~71%。

(3)反应器抗冲击能力强,进水COD高至约125mg/L时,出水COD仍小于30mg/L,满足《城镇污水处理厂水污染物排放标准》(GB18918—2002)A类标准。

(4)反应器单位水量耗电量为0.32~0.48kW·h/m3,电耗成本为0.20~0.29元/m3,运行成本远低于臭氧催化氧化、电化学氧化等物化方法,为外排污水深度处理达标提供了新的技术途径。(来源:中国石化集团公司综合管理部)