轧钢方法按不同的轧制温度可分为热轧与冷轧,热轧不锈钢表面在相应的条件下生成的金属氧化物,为避免覆盖在表面的金属氧化物影响后续冷轧质量,通常采用酸洗处理;冷轧后为进一步改善不锈钢加工性能和表面的质量,亦可采取酸洗处理。不锈钢的耐腐蚀性源自含有一定量的合金元素铬(Cr),较好的钢种还含有镍(Ni)元素,轧制后钢材表面的氧化物包括铁的氧化物、铬氧化物、镍氧化物等和结构复杂的贫铬层,酸洗工序就是通过溶解作用、机械剥离作用和还原作用去除钢材表面的氧化物和贫铬层,最终使得不锈钢表面呈现光滑耐蚀的状态。因此,酸洗是轧钢企业配套的最关键工序之一。不锈钢酸洗主要包括有电解法、化学酸洗法及联合酸洗法,常见酸洗液有硫酸钠、硝酸、氢氟酸、盐酸、硝酸及各种混合酸。针对不同钢种、不同阶段采用不同的酸洗方式或多种方式的组合。不锈钢酸洗过程中会产生酸雾、含重金属酸性废水、废酸液及氧化铁皮等污染物,需采取相应的治理措施处理后方能达标排放,降低污染物排放对外环境的影响。本文以福建省内某两家轧钢企业实际情况为例,重点介绍当前轧钢企业酸洗工序废气、废水常用的处理方法,并分析其采取的环保措施有效性。

1、酸洗工序废气、废水产生情况

福建省内轧钢企业A生产热轧不锈钢钢卷,采用硫酸(H2SO4)+混酸(硝酸HNO3+氢氟酸HF)酸洗工艺,该工艺适用于铁素体和马氏热轧不锈钢,流程为硫酸酸洗段-水冲刷洗段-混酸酸洗段-水冲刷洗段;轧钢企业B生产冷轧不锈钢钢卷,采用硫酸钠(Na2SO4)电解+混酸(硝酸HNO3+氢氟酸HF)酸洗工艺,该工艺适用于冷轧不锈钢和奥氏体热轧不锈钢,流程为硫酸钠电解段-水冲刷洗段-混酸酸洗段-水冲刷洗段。

废气产生情况:在硫酸酸洗段和硫酸钠电解段分别排放硫酸雾和铬酸雾,在混酸酸洗段排放硝酸雾和氟化物;废水产生情况:在酸洗工序产生含重金属的酸性废水,主要因子为Cr6+、Cr3+、Ni+、Fe3+、Fe2+、SO42-、NO3-、F等。

2、酸洗工序废气治理措施

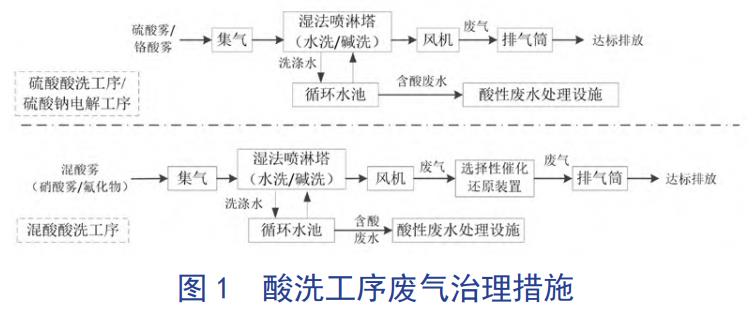

不锈钢酸洗工序产生的废气主要包括硫酸雾、铬酸雾、硝酸雾和氟化物,常见治理措施为湿法喷淋,湿法喷淋一般包括水洗法和碱液中和法,利用酸雾可溶性好的特点,水洗法使酸雾充分与水接触,溶于水中,得以净化;碱液中和法使酸雾充分与碱液接触,酸碱中和,降低酸雾浓度。

硫酸酸洗槽挥发出的硫酸雾和硫酸钠电解槽挥发出的铬酸雾,一般浓度低、水溶性好,经湿法喷淋吸收即可达标排放;对于混酸酸洗槽挥发出的混酸雾,其中氟化物水溶性好,可有效被湿法喷淋吸收,但硝酸雾浓度高,NO水溶性差,因此湿法喷淋对硝酸雾的净化效率较低,需进一步处理。常见治理措施为在湿法喷淋的基础上增加选择性催化还原处理(SCR)来脱除NOx,即利用氨(NH3)对NOx的还原作用,将NOx还原为氮气和水,SCR对NOx脱除效率高,可维持在70%~90%,而且整个工艺产生的二次污染物质很少;而混酸酸雾中的氢氟酸会毒化催化剂,严重影响催化还原效果,因此前道湿法喷淋去除氟化物的措施必不可少。

湿法喷淋措施可采用洗涤塔或填料洗涤塔型式,在塔中酸雾由塔体下部入口进入,经过填料层与喷淋的水或碱液发生气、液两相接触,经过充分的热、质交换后,酸类物质被水吸收或被碱液吸收中和,流入塔底得到收集;气体则经除雾器去除水雾、液滴后,高空排放。

经过喷淋处理后的硝酸雾采用SCR处理系统脱硝,该系统主要设备包含气液分离器、换热器、燃烧室、SCR反应器/催化模块保护系统、液氨汽化及减压装置、排放检测系统和排放烟囱等。NOx废气经过预热、换热、与氨气混合、在SCR反应器进行催化反应,最后经SCR出口NOx分析仪对NOx含量进行分析,低于NOx排放标准的废气经换热器换热后由烟囱排出。酸洗工序废气治理措施流程详见图1。

调查轧钢企业A和B酸洗工序废气治理效果(结合企业验收数据和监督性监测数据),在采取上述废气治理措施后,轧钢企业A废气排放情况:硫酸雾浓度范围在1.1~4.9mg/m3之间,硝酸雾浓度范围在<0.7~45.1mg/m3之间,氟化物浓度范围在0.11~2.27mg/m3之间;轧钢企业B废气排放情况:铬酸雾和氟化物均未检出,硝酸雾浓度范围16.0~22.0mg/m3之间;处理后各污染物浓度均能满足《轧钢工业大气污染物排放标准》(GB28665-2012)中表3规定的特别排放限值要求。

3、酸洗工序废水治理措施

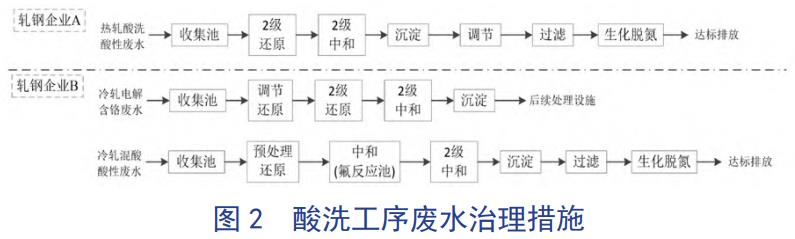

不锈钢酸洗工序产生的废水为含重金属的酸性废水,废水中主要含有铁离子、铬离子、镍离子、硝酸根、氟化物等,研究表明废水中氟离子易与铁、铬形成络合物,并存在多种形式的络合离子。常见治理措施为化学还原沉淀预处理技术(适用于含铬废水预处理)、中和预处理技术(适用于酸性废水预处理)和生化处理技术(适用于脱氮处理和综合处理)。

轧钢企业A厂内配套废硫酸和废混酸再生设施,轧钢企业B厂内配套电解液在线净化回收系统和废混酸再生设施,再生设施收集酸洗槽内废酸液进行再生处理,不但提高了酸洗液的利用率,大大降低了酸洗工序废水中污染物浓度,同时有效减少酸洗槽内沉淀物,确保酸洗槽连续稳定运行。

轧钢企业A硫酸酸洗工序和混酸酸洗工序全部收集进入厂内酸性废水处理设施,采用“调节+中和预处理+2级还原+2级中和+混凝沉淀”处理工艺,还原池中投加还原剂(NaHSO3),在酸性条件下,将Cr6+还原成Cr3+,之后在碱性条件下,使Cr3+以难溶于水的氢氧化铬、氢氧化镍等沉淀得到去,中和池内投加石灰乳并加以曝气处理,使废水中的Fe2+氧化为Fe3+,最终形成Fe(OH)3及其他可沉淀的金属氢氧化物,于沉淀池内经投加絮凝剂进行固液分离,从而先行将废水中重金属、氟化物处理达标,进而针对使用硝酸导致的废水中总氮指标较高的情况,采取“两段A/O生化+砂滤”处理,确保废水中总氮达标。

轧钢企业B酸洗工序电解去除的是铬的氧化物,氧化物层中的大部分铁鳞需后续混酸酸洗清除,因此电解工序废水含有较高浓度的Cr6+、Cr3+,针对电解槽及电解液回收系统产生的高浓度含铬废水,单独设置一套含铬废水预处理设施,优先对浓度较高的重金属进行预处理,采用“调节+2级还原+2级中和+沉淀”处理工艺,在酸性条件下,将Cr6+还原成Cr3+,再调节pH值使Cr3+以难溶于水的氢氧化铬、氢氧化镍等沉淀形式从废水中分离。后续混酸酸洗工序酸性废水采用“还原+2级中和+沉淀+过滤”及生化脱氮处理。

酸洗工序废水治理措施流程详见图2

调查轧钢企业A和B酸洗工序废水治理效果(结合企业验收数据和在线监测数据),企业B依托企业A的生化处理设施进行脱氮处理,在采取上述废水治理措施后,处理后废水排入园区污水处理厂。轧钢企业A废水排放情况:车间排放口六价铬、总铬、总镍均未检出;总排口COD浓度范围在10~18mg/L之间,总氮浓度范围在9.12~11.20mg/L之间,氟化物浓度范围在0.43~0.96mg/L之间。轧钢企业B废水排放情况:车间排放口总铬未检出,六价铬浓度范围在0.025~0.029mg/L之间,总镍浓度≤0.01mg/L;总排口COD浓度范围在6~9mg/L之间,总氮浓度范围在9.12~11.20mg/L之间,氟化物浓度范围在5.34~5.71mg/L之间。处理后各污染物不但能满足《钢铁工业水污染物排放标准》(GB13456-2012)表3规定的轧钢企业间接排放形式的特别排放限值要求,亦能满足直接排放形式的特别排放限值要求。

4、结语

本文介绍了热轧不锈钢和冷轧不锈钢企业酸洗工序废气和废水治理措施,并调查了某两家轧钢企业酸洗工序废气和废水治理,在采取相应的废气、废水处理措施后,两家企业酸洗工序废气处理均能达到《轧钢工业大气污染物排放标准》(GB28665-2012)中表3规定的特别排放限值要求;废水处理均能达到《钢铁工业水污染物排放标准》(GB13456-2012)表3规定的间接排放标准,重金属指标(总铬、六价铬、总镍)排放浓度达到表3规定的特别排放限值。

除上文介绍的不锈钢常见酸洗工艺,近年来,为探索降低环境风险,减少环境污染,节省环保处理成本的酸洗工艺,无硝酸酸洗和无氟酸洗工艺陆续开发应用,研究表明在生产单一产品的不锈钢企业具有较高的推广价值,对相应的替换酸洗液产生的废气、废水处理技术也需要开展研究;而现阶段常规酸洗工艺产生的废气、废水治理措施仍需要进行长期不懈的研究,开发出高效率、低成本的环保新技术。(来源:福建省金皇环保科技有限公司)