1、工程概况

某新材料有限公司是一家以生产热熔胶企业。产生的废水主要为冷凝气、水下切粒、酯化及初期雨水等工序产生的生产废水。废水中主要的有机组份为丙二醇、乙二醇、四氢呋喃。废水CODcr浓度约15000mg/L,需处理后CODcr达500mg/L以下方能排入工业区综合污水厂进一步处理,该废水中丙二醇、乙二醇,均属于生物可降解物,而四氢呋喃对微生物有较大的毒性,四氢呋喃属于难生物降解性质,可生化性差。通过对废水污染源的分析,主体工艺为UASB厌氧+A/O处理工艺。通过调试和运行,废水处理系统运行稳定,废水经过处理后,出水指标达到了国家三级排放标准,直接进入开发区污水处理厂。

2、设计进出水水质

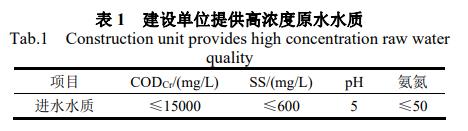

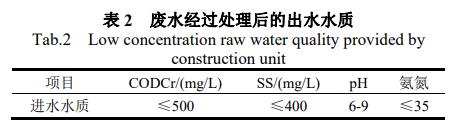

设计废水水量为120m3/d,24h运行,综合考虑各生产废水源及处理后排入污水处理厂,该工程设计进出水水质见表1:

3、工程设计

3.1 废水处理工艺流程

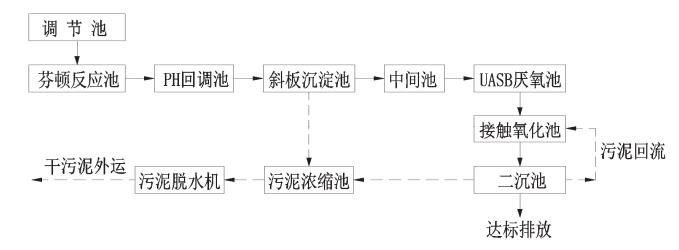

该废水COD浓度较高,不易生化,对生物处理系统产生较大的负荷冲击,对污染物的去除存在一定的难度。针对该废水特点,采用“预处理芬顿+UASB厌氧+A/O工艺+二沉池”的组合处理工艺,确保废水稳定达标排放。经综合考虑,设计采用的工艺流程图如下所示。

3.2 工艺流程说明

根据废水排放情况设置调节池,调节池废水泵至芬顿反应池,投加硫酸pH调至2.0~3.0,同时投加硫酸亚铁及双氧水形成芬顿试剂,产生氧化力极强的羟基自由基。废水中难降解物质被转化为易降解物质,废水的可生化性大幅提高。芬顿反应池出水至pH回调池,在池内投加氢氧化钠调节pH至7.0~8.0。pH回调池出水至斜板池,在斜板沉淀池内进行泥水分离,上清液自流至中间水池。中间水池废水再提升至UASB厌氧反应器。通过厌氧反应器中,将废水中大部分有机物进行去除,UASB厌氧反应器出水进入由接氧化池进行好氧处理,出水进入二沉池进行泥水分离,二沉池出水达标排放。

斜板沉淀池污泥、UASB厌氧污泥、二沉池污泥排至污泥浓缩池,由螺杆泵输送至叠螺脱水机进行脱水处理,泥饼外运处置,滤液回流至综合调节池中。

3.3 主要构筑物及设计参数

(1)调节池:地下式钢筋混凝土结构,尺寸:4.0×4.0×3.5m,有效容积48m3,停留时间9.6h主要作用是调节水质水量。配置提升泵2台,电磁流量计1套,潜水搅拌机1台。

(2)芬顿反应池:钢结构及玻璃钢防腐,尺寸:2.0×2.0×3.0m,有效容积10m3,停留时间2h,主要作用是投加硫酸、硫酸亚铁及双氧水形成芬顿试剂氧化大分子有机物,提高废水可生化性。配置立式搅拌机1台,在线pH计1套,计量泵3台。

(3)pH回调池:钢结构及玻璃钢防腐,尺寸:1.0×1.0×2.5m,有效容积2m3,停留时间24分钟,主要作用是调节芬顿反应池出水pH值。配置立式搅拌机1台,在线pH计1套,计量泵2台。

(4)斜板沉淀池:钢结构及玻璃钢防腐,尺寸:3.0×2.0×3.0m,有效容积15m3,停留时间3h,主要作用是在斜板沉淀池内进行泥水分离,配置PVC斜板。

(5)中间水池:地下式钢筋混凝土结构,含盖板,尺寸:2.0×2.0×3.0m,有效容积10m3,停留时间2h,主要作用是收集斜板沉淀池出水。配置提升泵2台,电磁流量计1套;潜水搅拌机1台。

(6)UASB厌氧反应器:钢结构及玻璃钢防腐,含盖板,尺寸:Φ4.0×8.0m,有效容积90m3,停留时间18h,主要作用是废水通过水泵提升到厌氧反应器的底部,利用底部的布水系统将废水均匀地布置在整个截面上,同时利用进水的出口压力和产气作用,使废水与高浓度的厌氧污泥充分接触和传质,将废水中的有机物降解。配置提升泵2台,电磁流量计1套;在线pH计1套,在线温度控制器1套,排泥泵1台。

(7)接触氧化池:钢结构及玻璃钢防腐,含盖板,尺寸:8.0×6.0×4.0m,有效容积165m3,停留时间33h,主要作用是让活性污泥进行有氧呼吸,进一步把有机物分解成无机物。风机2台,管式曝气器20套,内置填料120m3。

(8)二沉池:钢结构及玻璃钢防腐,尺寸:2.0×2.0×3.0m,有效容积10m3,停留时间2h,主要作用是使好氧污泥进行泥水分离。配置污泥回流泵2台,电磁流量计1套。

(9)污泥浓缩池:钢筋混凝土结构,尺寸:4.0×4.0×3.5m,有效容积45m3,停留时间9h,主要作用是斜板沉淀池、UASB厌氧反应器及二沉池排放污泥。配置螺杆泵2台,叠螺脱水机1台。

4、工程调试及运行分析

含四氢呋喃化工废水属于高浓度,可生化性很差的废水。为了降低四氢呋喃对生化系统的毒性,提高可生化性,利用芬顿工艺对废水进行预处理。芬顿反应条件pH=2~3,反应时间2小时,双氧水和亚铁投加比(摩尔比):10∶1,回调pH:7~8。

调试期间UASB厌氧池采用污水厂消化污泥20吨,接触氧化池采污水处理厂好氧污泥接种6吨。接种UASB池前利用生产废水与生活污水配制低浓度废水COD<1000mg/L,接触氧化池加入生活污水再投入菌种。开始调试时,系统间歇进水间歇换水,并适当补充相应营养物质,每次提高负荷控制在设计处理量30%以内。

厌氧池调试运行时严格控制进水量、pH控制在6.8、温度控制在35±2及挥发性脂肪酸<300mg/L。接触氧化池运行时控制进水量、溶解氧2~3mg/L及污泥回流比1∶2等运行数据;

工程调试从2015年开始,进过3个月的运行调试期达到设计负荷,原水COD为15000mg/L,进过芬顿沉淀后COD为9000mg/L,去除效率40%;进UASB厌氧反应后COD为945mg/L,去除效率89.5%;进兼氧好氧二沉池出水COD为142mg/L,去除效率85%。系统达到当地污水处理厂接纳的排放标准。

5、运行费用分析

该废水处理站设计处理量为30m3/d。每吨废水处理成本为58元,其中每吨废水人工费5.50元,每吨废水水电费7.50元,吨废水需药剂费45元。

6、结论

(1)含四氢呋喃化工废水处理工程采用“预处理芬顿反应池—UASB池—兼氧池—好氧池—二沉池”组合处理技术工艺,是针对该公司废水的水质特点。利用芬顿反应段利用反应产生的羟基自由基将废水中不易降解的难生化的大分子有机物结构破坏,提高废水可生化性;利用UASB厌氧池使废水中的有机物在厌氧环境下进行分解去除;利用活性污泥法对该废水进行深度处理,提高废水中污染物的去除率,保证废水稳定达标排放。

(2)该项目的UASB厌氧池,采用穿孔布水配合反射椎体的进水方式,使UASB厌氧池中的污泥及废水充分混合均匀,提高废水的去除效果。

(3)该工程产生的污泥排放至污泥浓缩池,浓缩后的污泥量大大减少,降低了污泥处理成本,并减少了污泥的排放量。(来源:苏州市鹏月环保工程有限公司技术部,苏州绿阳环境科技有限公司工程部)