1、KS高压快速压榨机介绍

高压快速压榨机为同臣开发的先进技术产品,该产品在设计上吸取了德国的先进技术,其中主梁材质为优质低合金结构钢,压滤机机座、压紧板、止推板,材质选用Q345B中板,使用寿命更长;液压站采用多项进口设备和先进加工工艺,提高了设备的稳定性;电气控制系统核心控件采用进口产品,并可以根据客户需要预留远程接口,实现设备的自动化运行,远程监视操作和遥控操作。

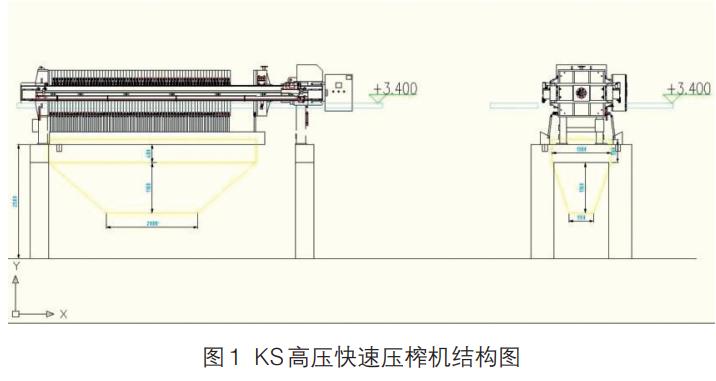

高压快速压榨深度脱水技术主要有污泥调理系统、污泥压榨系统等部分组成,一般分为主机系统、辅机系统、配套工程、厂房土建等四大部分。KS高压快速压榨机结构见图1。

2、KS高压快速压榨机原理

压榨机在PLC控制下,首先由液压站叶片泵提供液压推力,经过预定的行程后,使压榨机各滤板间处于限位锁紧、密封的状态,之后进泥柱塞泵启动,将污泥送入压榨机的多块滤板之间的空隙内,进泥初期因过滤阻力小,主要靠重力滤水作用,后期随着过滤压榨的持续进行,过滤阻力上升,柱塞泵进泥压力逐渐升高至最高压力时,污泥脱水机的多块滤板之间的空隙内充满了污泥,此时,由进泥柱塞泵提供的压力,通过压缩滤板空隙内的污泥,使污泥再次压榨,得到含水率为50%的泥饼。在压滤机的高压作用下,压滤脱水仅需较短时间即可得到含水率50%的泥饼,为常规隔膜等压滤脱水时间的1/5~1/3。

3、KS高压快速压榨机特点

1)压滤脱水时采用高压,并采用连续递增式施压工艺,大幅降低了泥饼形成时滤液流出的介质阻力,提高了压滤机的脱水效率。

2)压滤机的滤板采用增强聚丙烯结构,可承受较高的脱水挤压压力,采用连续压榨。充分匹配进泥柱塞泵的性能曲线,低压进泥至高压压榨是一个连续的过程。用进泥泵提供压榨压力,使压榨机本体工艺、结构更为简洁、简单,运行更稳定可靠,同时压缩比可调节,能够满足在高压力的进料情况下运行,不喷泥,寿命长,且更换维护更简便。

3)因过滤面积远小于隔膜压滤机,因此滤布用量相应也很少,大幅降低滤布更换维护成本。

4)配套设备少,操作、管理简便,使用的人工少于隔膜压榨机。

4、原含煤废水处理方法

原含煤废水处理系统以多介质过滤器为主,包含离心澄清反应器和电子絮凝器。整套设备设计出力为25~30m3/h,理论上能够满足本电厂的煤污水处理需求。但是因系统老化以及过滤器设备的特性,其过滤效率逐年下降,目前需24h不间断运行方能确保每日汇集至煤泥沉淀池内的煤污水得到及时处置。为保障煤污水处理设备的出水水质达标,每年需对多介质过滤器进行2次滤料更换以及对离心澄清反应器、电子絮凝器等设备进行维护保养,每次维护保养时含煤废水处理系统需停运3-4天。

输煤系统含煤废水处理系统的煤泥沉淀池容积为1500m3。近几年为降低煤价,大量掺烧低热值、高粉尘的印尼褐煤。为了减少输煤设备上的扬尘,输煤系统所使用的多管水冲式除尘器投用时间增加,导致捕捉进入除尘器水箱粉尘浓度大幅度提高。此外,输煤现场各转运站内、栈桥上大量积尘经水冲洗,引起集流进入煤泥沉淀池内的煤浆量急剧增加并缓慢沉淀后大量堆积,给沉淀池清理堆积煤泥工作带来很大困难。清理工作除需投入大量的人力、物力外,人员需进入“有限空间”内进行作业,存在极大的安全风险。原含煤废水煤泥沉淀池见图2。

5、改造后含煤废水处理方法

根据我公司煤泥沉淀池清理工作实际状况,为达到高效、安全、及时清理目标,对含煤废水处理系统煤泥清理工艺进行改造,经过对目前市场上多种煤泥脱水机的工作原理、脱水效率进行多方调研、对比及综合考虑后期维护检修等,在国内火电行业内首次选用KS超高压压榨机进行煤泥脱水、干化。脱水后的干化煤泥含水量为41%左右,用装载机铲运到圆形煤场混入煤堆中可直接加入锅炉原煤仓,改造后的废水处理系统煤泥清理工艺流程见图3。

6、技术关键创新点

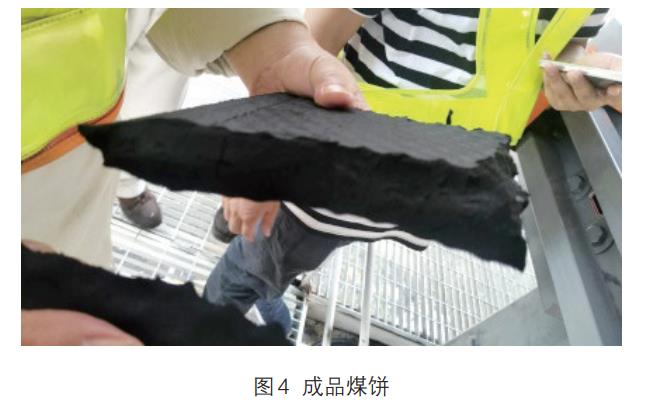

1)传统的污泥脱水工艺是污泥经带式压滤机、叠螺脱水机、离心脱水机等处理后的煤泥,含水率仅能达到70%左右,远远不能满足50%以下含水率的资源化利用要求。而采用KS超高压压榨机通过采用煤泥破壁改性与高压压滤压榨深度脱水集成技术(即高压快速压榨深度脱水技术),可在线24h运行,其日处理煤污水量100~400t,抽取的煤泥含水率可以高达90%,经压榨后的煤泥饼含水率在41%左右,无需再自然风干可直接加仓,节约了大量的处置时间和存放场地。成品煤饼见图4。

2)采用高压压滤压榨技术过程中无需添加任何药剂和助凝剂,破壁改性和机械压滤方式将煤泥含水率从90%降低至41%左右。

3)KS超高压压榨机压榨压力可达1.6~2.0MPa,并采用快拉式卸料,工作周期短。每日可处理100~400t煤污水,具有生产效率高,寿命长,稳定性好的优点。煤与水得到了有效分离,压榨出的“煤泥饼”可直接利用,而滤液也会被收集,再次用于输煤栈桥现场冲洗和多管式水冲击除尘器用水,最大程度上减少资源浪费。

4)相较传统隔膜压滤机,可省去压榨泵、进泥水箱、进泥泵等设备,大幅降低基建投资,可减少30%占地面积,大幅降低土建成本。

5)整台设备采用高度自动化设计,操作简捷,仅需一人经过简单学习后,便可完成全部操作。

7、产生效益估算

1)KS超高压压榨机工作时压力可达1.6~2.0MPa,并采用快拉式卸料。有工作周期短、生产效率高、寿命长、稳定性好等优点。根据设备运行与使用说明,KS超高压压榨机使用寿命长达10年之久,运行维护成本低廉,配套设备少,操作、维护、管理便捷。通过KS超高压压榨机,煤泥与水得到了有效分离。压榨出的“煤泥饼”可直接利用,而压滤出的水清澈透明,被收集至煤废水处理系统的清水池中,再次用来输煤栈桥现场保洁冲洗和用于多管式水冲击除尘器用水,最大程度减少了水资源的浪费。为高效利用压滤/过滤水,现已将输煤系统除尘器用水由回用水改用压滤/过滤水,按每日投运6台除尘器和每台/每班次耗用约4t回用水,全年约需耗用2.63万t回用水。按回用水成本3.5元/t计算,由此节约回用水成本约9.2万元。

2)原含煤废水处理系统以多介质过滤器为主,包含离心澄清反应器和电子絮凝器。整套设备设计出力为25~30m3/h,理论上能够满足我厂的煤污水处理需求。但是,因系统老化以及过滤器设备的特性,其过滤效率逐年下降,需24h不间断运行,方能确保每日汇集至煤泥沉淀池内的煤污水得到及时处置。为保障煤污水处理设备的出水水质达标,每年需对多介质过滤器进行2次滤料更换以及对离心澄清反应器、电子絮凝器等设备进行维护保养,每次维护保养时含煤废水处理系统需停运3~4天,维护费用约需15万元左右。KS超高压压榨机投用后,每日最高可处理400t煤污水,其设备效率高,能有效减少煤污水处理设备的运行时间。相比之前的多介质过滤器,每日运行时间可以减少一半左右。另外,因其连续压榨工艺带来的改进,大幅降低了运维成本以及避免了含煤废水处理系统全停对输煤系统除尘、保洁的影响。可由原每年两次的运维减为一次,由此每年节约运维及能耗成本约18万元。

3)原煤泥沉淀池堆积的煤泥清理采用煤泥抓斗机抓取或超长臂挖掘机挖取,用卡车运输至圆形煤场特定区域,经过数月自然晾干后与其他煤炭混合后加仓清理方式。2012年印尼褐煤未掺烧前为每年清理一次,随着印尼褐煤掺烧比例逐步提高后,每个季度需要清理一次,每次清理费用约6万元。每次清理时,输煤系统、除尘设备和煤泥沉淀池需要进行水冲洗,系统与设备需全停4-5天。采用此方法清理煤泥不但效率低下,时间周期较长,而且占用圆形煤场约2万~3万t堆料场地,给煤场正常储煤带来困难,在卡车运输过程中洒落煤浆对沿途的环境污染也十分严重,需用大量工业水进行冲洗,造成沿途环境的二次污染。KS超高压压榨机投用后,不再需要对煤泥沉淀池进行清挖工作,由此节约全年清理费用24万元左右,同时最大程度上避免和减少了环境污染。

4)KS超高压压榨机投用2个月来,每日压榨出5~10t左右(根据进口浓度高低决定)含水率为41%左右干煤泥饼,全年约为2000t干煤泥饼;若使用原有设备和工艺流程,煤泥沉淀池内煤泥挖掘出放至煤场自然风干2月后含水率在65%左右。含水率41%干煤泥和含水率65%干煤泥加入锅炉后对燃烧的影响及产生的效益如下:

65%煤泥总重量:2000×(1-41%)(/1-65%)=3371t

压榨后减少煤泥中水分:3371-2000=1371t

压榨后减少水分如果进入锅炉,其带走热量=压榨后减少泥煤中水分×锅炉排烟温度下水蒸气的汽化潜热:

1371×1000×(2735-84)=3634.5GJ。

其中,2735kJ/kg为水蒸气在排烟温度和水蒸气分压力下的焓值,84kJ/kg为常温下水的焓值。

折合标煤:3634.5×106/29271=124.2tce。

含水率41%干煤泥产生的直接效益为每年可节约124.1tce。按今年平均入炉标煤单价680t/元计,由此全年节约燃料成本约8.5万元。

5)KS超高压压榨机的土建、设备、安装等技改成本为67万元,投运后每年直接节约上述各类费用约59.7万元,14-15月即可收回全部技改成本。

6)KS超高压压榨机投运后间接经济效益如下:

(1)环境效益:避免了煤泥沉淀池在清挖时,卡车运输过程中洒落煤浆对沿途的环境污染。同时原含煤废水处理系统因每次清挖时需要对输煤系统、除尘设备和煤泥沉淀池进行水冲洗,一定程度上造成二次扬尘和煤尘堆积等环境污染,KS超高压压榨机的使用避免了以上的各种环境问题,保障了系统环境整洁。

(2)3万t左右堆料场地,因堆料场地被占用而压缩了原有的工作场地,每年堆放时间长达8-9个月,影响正常的煤场堆放。导致到厂煤船无法及时接卸而产生滞期费。使用了KS超高压压榨机后,生产出的煤泥饼能够直接送往输煤系统供机组锅炉使用。无需堆料场地,从而提高煤场使用效率,减少因无法接卸而产生的额外费用,大幅提高了工作效率。

(3)安全效益:KS超高压压榨机能够完成深度脱水,其脱水效率高,煤泥饼含水率约为41%。避免了自然风干后含水率在65%左右煤泥在取料上煤过程中,因过黏过湿而造成的上煤设备落煤管和锅炉原煤仓堵塞事件发生。此外,杜绝了大量含水率90%的煤泥在煤场内自然晾干时,煤泥水流出渗入印尼褐煤堆放处后,而造成自燃事件发生。保障了系统设备安全正常运行。

8、总结

KS超高压压榨机在含煤废水处理系统的成功运用,其工艺在我厂拥有更大的应用空间。可同样应用于火电厂化学污泥、脱硫污泥等方面的脱水、干化处置工作。如果试验成功,将对我厂化学和环保同样拥有很高的经济和环境效益。不仅减少水资源的使用,提高水资源的循环再利用,而且可以科学、环保地处理脱水污泥。KS超高压压榨机在煤泥清理方面具有的高效、实用、安全、环保性,已引起同行业兄弟单位的高度关注,中电国际常熟电厂、上电股份外高桥一厂先后派员来我公司进行实地调研,调研后,对我厂的KS超高压压榨机有着很高的评价,将对他们所在电厂的含煤废水处理系统煤泥清理工艺进行同样的改造升级。可以预见,KS超高压压榨处理技术在未来将拥有非常广阔的市场和良好的口碑。(来源:上海上电漕泾发电有限公司,上海上电能源科技有限公司)