首钢水城钢铁(集团)有限责任公司(简称首钢水钢)焦化废水原处理工艺为配套年产100万t焦炭的预处理+A/A/O废水处理系统,主要承担焦化系统煤气净化单元的剩余氨水、煤焦油深加工产生的化工废水、粗苯分离水、煤气管网水封水等混合废水的处理。混合废水经蒸氨后进入废水处理系统,处理后出水指标达《炼焦化学工业污染物排放标准》GB16171—2012中表2间排要求处理后的水用于高炉冲渣。为降低回用水水质对冲渣系统的影响和钢铁联合企业废水总排口的排放指标,水钢根据自身发展规划进行可行性研究,类比了臭氧氧化、芬顿氧化、活性彭活性焦及树脂吸附等相关技术,从处理效果、投资规模、运营成本、能耗、占地面积等方面综合论证,引进了启元汇通电磁强氧化深度处理技术,对现有污水处理系统进行升级改造,主要改造内容包括改造现有生化系统和新建深度处理系统,目的是使处理后的焦化废水达到GB16171—2012中表3直排标准。

1、概述

焦化废水属于典型的难处理工业废水主要产生于煤气净化单元,包括剩余氨水、煤气冷凝水等,当前的焦化废水处理基本以A/O工艺为主。废水中的氨氮、有机氮在生化系统中通过微生物的硝化、反硝化作用最终生成氮气释放达到脱氮的目的,同时微生物降解废水中大量的COD。A/O生物脱氮工艺通过微生物作用最大程度地降解了废水中氨氮、酚、氰、COD等污染物,生化处理对污染物的去除率在90%左右甚至达到95%。由于焦化废水中存在部分难以被微生物降解的有机物,生化出水COD仍然在300mg/L左右,难以达到排放标准要求。为进一步降低COD、总氮及苯并[a]芘等控制指标,减少污水回用处理对膜的污堵,提高工业盐品质、减少杂盐量,焦化行业多在现有生物脱氮工艺基础上后接臭氧氧化、芬顿氧化、活性炭/活性焦及树脂吸附等深度处理技术。

电磁氧化(微波、电化学等)技术作为新兴的深度处理技术已通过工程验证,技术先进、效果显著、运行稳定可控、运行费用较低,先后通过了中冶焦耐工程技术有限公司、中科院生态环境研究中心等单位的专家技术鉴定并获得认可,目前已列入生态环境部发布的《炼焦化学工业污染防治可行技术指南》废水污染防治可行技术推荐目录。

2、新工艺改造实践

2.1 焦化废水水质

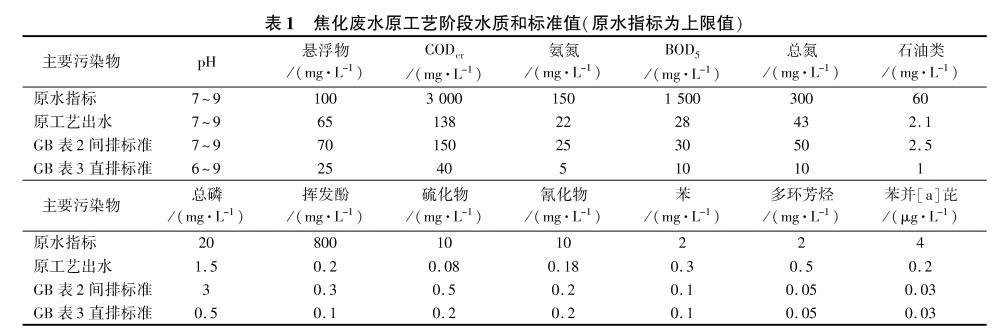

首钢水钢焦化废水原处理采用A/A/O工艺,生化出水经过混凝处理后用于高炉冲渣,焦化废水原工艺阶段水质指标见表1。

2.2 工艺改造流程

2.2.1 工艺改造技术难点

焦化废水处理达到GB16171—2012表3直排标准,技术难点主要集中在4项污染物指标即COD降至40mg/L以下总氮降至10mg/L以下,BOD5降至10mg/L以下,苯并[a]芘降至0.03μg/L以下且需具备技术经济可行性。

2.2.2 工艺改造

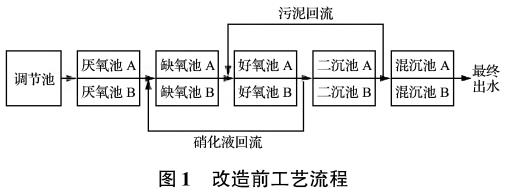

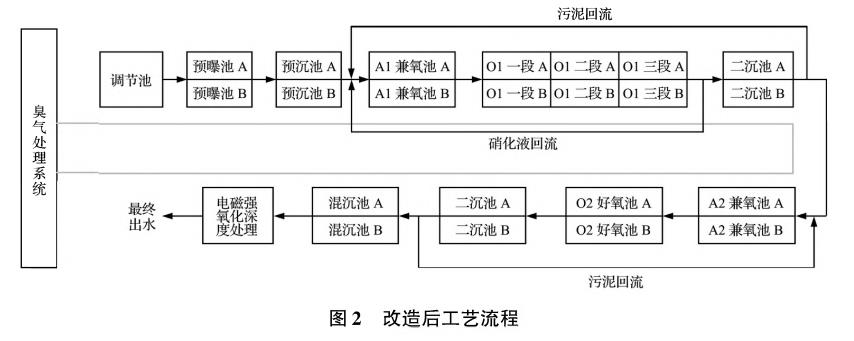

我公司将原有焦化废水处理A/A/O系统升级改造为O/AO/AO两级脱氮工艺目的是有效提升总氮去除能力。此次工艺改造最大限度利旧原有生物脱氮工艺的设施设备同时新建深度处理工艺设施,重新规划各工艺区域,充分利用原有场地的有限剩余面积新建深度处理设施。其中原A/A/O工艺中A池总有效容积为7652m3,O池总有效容积为9123m3。将A池中隔出1556m3作为新工艺预曝O池,隔出2640m3作为新工艺A1池,隔出2880m3作为新工艺A2池,除一小部分分隔为给水吸水井和沉淀池排泥泵坑外,剩余部分并入好氧池,新工艺O1池总有效容积为8280m3,O2池总有效容积为1440m3。原混凝沉淀系统保留作为深度处理的预处理系统生化出水经混凝处理后进入深度处理系统。深度处理采用电磁强氧化技术,对生化混凝出水进一步深度处理。除此之外,此次工艺改造项目还新建1套恶臭尾气处理系统用于配套整个项目臭气收集处理达标排放,避免二次污染。改造前后工艺流程如图1、图2所示。

2.2.3 电磁强氧化深度处理技术

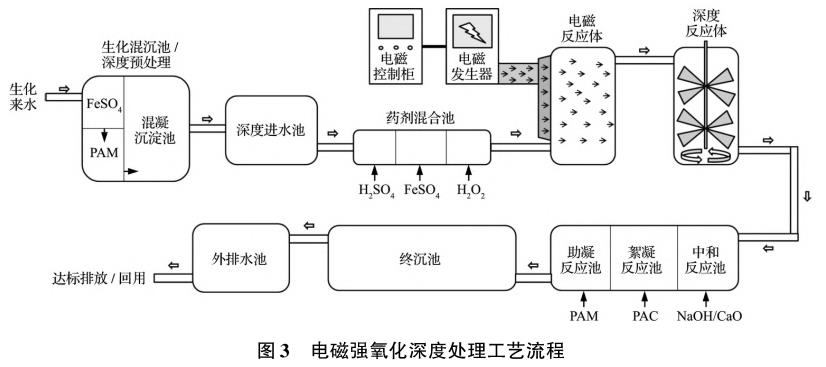

在生化混沉池/深度预处理阶段,将COD、氨氮、挥发酚、氧化物、总氮等主要污染物降至合理水平,剩余难降解污染物进入电磁强氧化工艺进行处理。电磁强氧化深度处理工艺的机理是在电磁反应体中,利用电磁波能量作用在特定载体表面产生局部、瞬间高温高压,热效应使极性分子高速旋转碰撞,从而改变体系的热力学函数,降低反应的活化能和分子的化学键强度。同时,电磁能产生的非热效应能震荡电磁场中的极性分子,使其化学键松动或断裂,从而更易被氧化分解。在深度反应过程中特定介质起到催化氧化的作用,使生化不能降解的有机物在强氧化的环境中被氧化分解为水和二氧化碳。因此,电磁强氧化技术可高效率去除水中COD、多环芳烃、苯并[a]芘等污染因子。该技术具有污染物去除彻底、技术经济性合理、占地小、操作弹性大等优点,具体流程如图3所示。

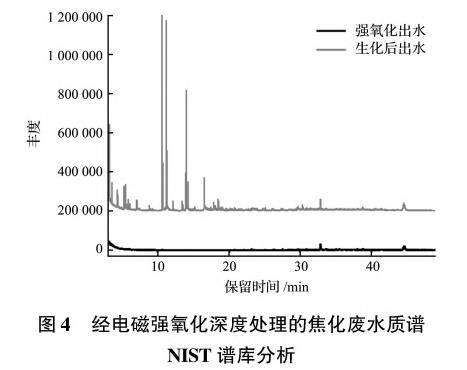

质谱NIST谱库分析鉴定发现在焦化生化出水中含有近103种有机物图4)其中含量超过2%的有机物基本是苯酚及其衍生物和部分芳烃类化合物,该类物质多具有很强的生物毒性和化学稳定性,传统工艺已经无法有效处理。而经电磁强氧化工艺处理后,出水仅能检测到9种有机物,且浓度大幅度降低,主要残留物仅有3种,对有机污染物去除效果显著。

2.3 工艺升级改造结果

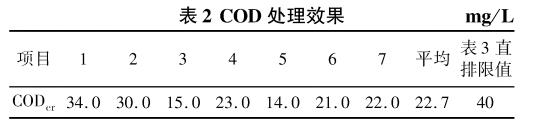

2.3.1 COD处理效果

焦化废水O/AO/AO+电磁强氧化深度处理新工艺改造完成后运行稳定,生化混凝沉淀出水COD稳定在150mg/L以下,经电磁强氧化处理后废水COD平均值为22.7mg/L,达到GB16171-2012中表3特别排放限值直排标准对于COD≤40mg/L的要求,COD脱除率在98%以上。

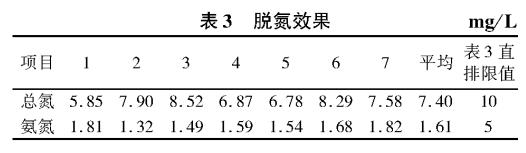

2.3.2 脱氮效果

深度处理新工艺运行后,生化段总氮脱除率在96%以上,外排水总氮平均值只有7.4mg/L,氨氮平均值始终保持在2mg/L以下达到GB16171—2012中表3特别排放限值直排标准对于总氮≤10mg/L、氨氮≤5mg/L的要求。

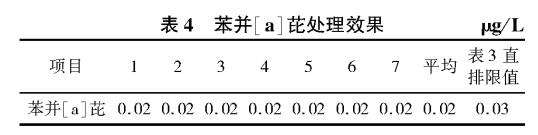

2.3.3 苯并[a]芘处理效果

焦化废水处理工艺经升级改造后苯并[a]芘去除效率尤为显著,检测结果低于现有检测标准的检出限,完全达到GB16171—2012中表3特别排放限值直排标准对于苯并[a]芘≤0.03μg/L的要求。

2.3.4 其他指标达标情况

除上述COD、总氮、苯并[a]芘达标外剩余11项指标均达到特别排放限值直排标准的要求,系统工艺出水基本清澈无味。

2.4 占地与运营成本

焦化废水处理工艺升级改造项目引进O/AO/AO+电磁强氧化深度处理新工艺,设计处理能力为80m3/h。项目原址建设,新增建构筑物充分利用原有占地中的局部空隙进行改造,占地面积仅362m2,未新增占地,投资费用经济合理。吨水运营成本较其他技术方案节约30%〜45%,实际运行电耗较其他技术方案节约一半以上,并低于设计运行电耗(7.8kWh/t水)所用药剂均为市场通用药剂,药剂成本合理可控,出水全部回用。

4、结论

(1)首钢水钢焦化废水处理工艺升级改造项目在生物脱氮工艺阶段实现了总氮低于10mg/L,在电磁强氧化深度处理阶段实现了COD稳定低于40mg/L,苯并[a]芘去除检测结果低于现有检测标准的检出限,其余11项指标均达到《炼焦化学工业污染物排放标准》(GB16171—2012)中表3特别排放限值直排标准的要求。项目一次性通过第三方环保验收,工艺升级改造工程实践完全实现了预期目标。

(2)焦化废水处理工艺升级改造项目完成后COD、总氮分别比改造前减排86%和80%以上,每年可减少COD排放量84t,减少总氮排放量28t,运营成本经济袁节能减排效果显著。(来源:首钢水城钢铁(集团)有限责任公司)