四川某钛业公司以硫酸法生产钛白粉,产生大量44~48℃的酸性废水。该废水经电石渣中和后采用氯氧化脱氮,出水氨氮达到15mg/L以下,总氮在35mg/L以下,运行成本较高。现出水水质要求执行《四川省岷江、沱江流域水污染物排放标准》(DB51/2311—2016)中“工业园区集中式污水处理厂”标准,即氨氮≤3mg/L、总氮≤15mg/L,需对氨氮和总氮进一步处理。考虑到原有氯氧化工艺的脱氮运行费用较高,且无法保证总氮达标,而较高温度的废水先降温后处理会增加运行费用,同时排水的钙离子含量高,可能导致冷却塔结垢严重,影响稳定运行,因此进行生化脱氮十分必要。有报道指出,温度是影响生物脱氮的重要因素之一,较高温度下活性污泥仍表现出较高的生物活性。基于此,笔者以AO活性污泥法为主体工艺处理钛业化工废水,逐步提高水力负荷,考察处理效果,以期为化工废水的低成本运行提供指导和参考。

1、材料与方法

1.1 进水水质

某钛白粉生产企业产生的酸性废水经电石渣中和后作为试验进水,其pH为7.54~9.84、COD为36.6~71.4mg/L、NH3-N为6.5~17.8mg/L、TN为11.1~27.8mg/L、TP约为0.2mg/L,因TP满足DB51/2311—2016规定的排放标准要求,故试验中未考虑TP。

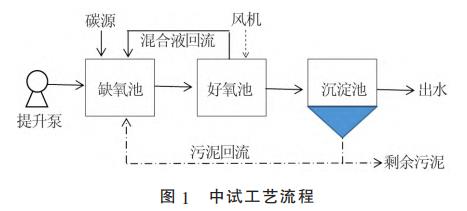

1.2 试验装置

AO中试工艺流程如图1所示。中试装置主体设备尺寸为2.5m×5m×2.5m,生化有效容积约6.5m3。池体材质为不锈钢,设计处理水量为0.4m3/h,水力停留时间约16.25h。试验期间,进水提升至缺氧池,依次经过好氧池和沉淀池,经泥水分离后出水,污泥由沉淀池回流至缺氧池前端。

1.3 运行条件

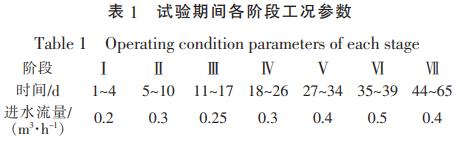

试验进水温度在18~49℃,DO控制在3.5~4.5mg/L,混合液回流和污泥回流总比例控制在150%~200%,稳定运行期间严格控制在150%,其中污泥回流比为60%,混合液为90%。接种污泥为新乐市某污水处理厂好氧池污泥,由于进水碳源较低,运行期间污泥质量浓度约2000mg/L。试验期间各阶段进水流量如表1所示。

2、结果与讨论

试验于2020年3月27日开始,6月4日结束。试验期间测定进、出水的COD、NH3-N、TN,每天上、下午测定进、出水及A池系统的温度。

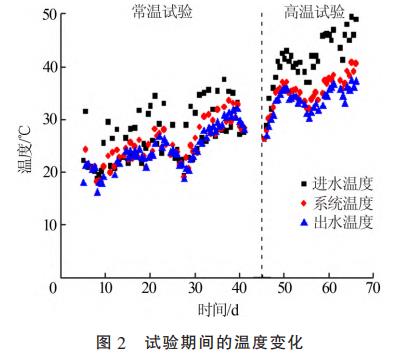

2.1 试验期间温度变化情况

试验期间温度变化情况如图2所示。图中均为白天(上午温度较低时段和下午温度较高时段)的测定值。

由图2可见,试验期间系统温度总体呈上升趋势,进水温度变化较大主要是环境温差造成的,系统温度、出水温度与进水温度呈相同变化趋势。进水温度最高可达49℃,系统温度最高达40.8℃,出水温度最高达37.4℃。

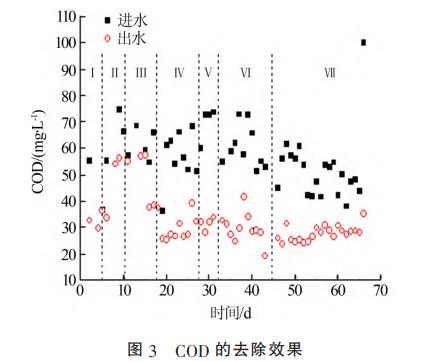

2.2 COD去除效果

试验期间对进出水的COD进行测定,结果见图3。

由图3可以看出,污泥驯化培养初期进水流量为0.2m3/h,第5天提升进水流量至0.3m3/h,出水水质急剧下降,主要是因为污泥未完全适应环境。将进水流量调低至0.2m3/h进行适应培养,调整3d后出水指标降低。为保证调试循序渐进,降低进水负荷增加梯度,增加了0.25m3/h的过渡期,后将进水流量调至0.3、0.4、0.5m3/h,此时出水COD在25~35mg/L,均能满足出水要求。试验进行到约50d时,进水温度维持在40℃以上,温度较高,但出水COD也能达到排放要求。原因在于活性污泥在17~40℃之间均能保持较高的生物活性,具有较好的去除效果。此外,从进水流量为0.5m3/h的运行效果来看,即使系统受到冲击,出水COD在25~35mg/L,可满足《四川省岷江、沱江流域水污染物排放标准》(DB51/2311—2016)中的“工业园区集中式污水处理厂”标准要求(COD≤40mg/L)。

2.3 氨氮去除效果

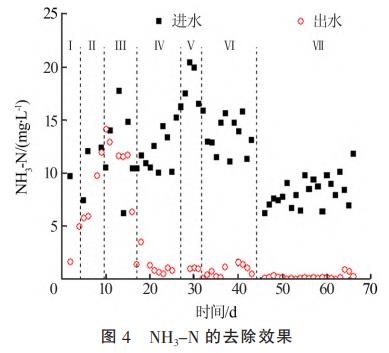

系统对氨氮的去除效果如图4所示。

由图4可知,污泥驯化培养初期接种活性污泥未能很好地适应环境,出水氨氮不达标。第5天提升进水流量至0.3m3/h后,出水氨氮急剧升高,主要原因是进水负荷提升,水力停留时间缩短,污染物未来得及降解即随出水排出。将进水流量调回至0.2m3/h进行适应培养后,出水氨氮达标。此后逐步提升进水流量至0.5m3/h,系统对氨氮仍有较好的去除效果,出水氨氮基本维持在0.2~1.5mg/L,满足排放标准要求(≤3mg/L),说明水量冲击对系统无明显影响。进水温度持续维持在45℃左右,出水氨氮由0.1~0.2mg/L升至0.8~1.0mg/L,说明高温对氨氮的去除有一定影响。

2.4 总氮去除效果

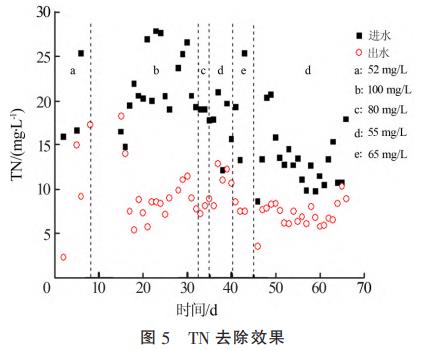

工程经验表明,反硝化1kg硝态氮需要至少5kgCOD。试验进水的碳氮比平均为2.7,且进水中有部分COD为难降解有机物,因此实际可利用的碳源量更低。在缺氧池中投加工业级乙酸钠,考察不同质量浓度的乙酸钠对总氮去除效果的影响,结果见图5。

从图5可以看出,在污泥驯化初期投加52mg/L乙酸钠,出水无法满足排放标准要求;增加乙酸钠质量浓度至100mg/L,污泥适应几天后出水可达到排放标准。增大碳氮比可提供更多电子供体进行反硝化,增强脱氮效果。其中e阶段出水总氮可稳定在5mg/L左右,为降低成本,逐步降低乙酸钠质量浓度至55mg/L,出水总氮在8~10mg/L,可满足排放标准要求(≤15mg/L)。

3、运行费用及成本分析

运行成本主要包括电费、药剂费、污泥处置费、人工费、设备折旧费等,由于是中试试验,仅对生化部分药剂费和电费进行核算。

药剂费主要为工业乙酸钠(碳源)的费用。工业乙酸钠价格为3000元/t,按中试最低碳源投加量55mg/L计算,则碳源费用为0.365元/t。电费:中试用电设备主要包括:进水泵(0.37kW)、2台潜水搅拌泵(0.01kW×2)、鼓风机(0.75kW)、污泥回流及混合液回流泵(0.05kW×2),处理水量0.4m3/h,工业电费按0.6元/kW·h计,则电费成本为0.263元/t。综上,中试的运行成本为0.628元/t。

4、结论和建议

(1)AO工艺对某钛业生产企业排放化工废水中的COD、氨氮和总氮有较好的处理效果,出水COD为25~35mg/L,氨氮在1mg/L以下,总氮为6~9mg/L,可满足DB51/2311—2016《四川省岷江、沱江流域水污染物排放标准》“工业园区集中式污水处理厂”的排放标准要求。

(2)在进水温度达49℃、系统温度达40.8℃的条件下,接种活性污泥经驯化后,硝化、反硝化作用稳定,能够达到脱氮要求。

(3)进水总氮较高时,投加55mg/L碳源,出水总氮在8~10mg/L,能够稳定达标。运行成本(含药剂费与电费)可控制在0.628元/t。(来源:嘉诚环保工程有限公司,河北省污水治理与资源化技术创新中心,污水治理与水体修复工程研究中心)