石灰石-石膏湿法烟气脱硫技术作为目前工艺最成熟、脱硫效率高(95%以上)的技术,广泛应用于烟气脱硫领域(占比高达90%以上)。该工艺为了维持脱硫装置浆液循环物质的平衡、防止氯离子浓度超标带来腐蚀问题、保证石膏的质量,必须从脱硫塔中定期排出一定量的废水。湿法烟气脱硫工艺所产生的脱硫废水,其pH为4~6,同时含有大量的悬浮物(石膏颗粒、SiO2、Al和Fe的氢氧化物)、氟化物和重金属。其总镉、总铬、六价铬、总砷、总铅、总镍等都是国家环保标准中要求控制的第一类污染物。脱硫废水水质的特殊性及其中各种重金属离子对环境的污染性,要求必须对脱硫废水进行单独处理。

目前燃煤电厂烟气湿法脱硫废水通过传统的化学沉淀方法进行处理,外排水质基本可以满足《火电厂石灰石-石膏湿法脱硫废水水质控制指标》(DL/T997-2006)。该工艺一般采用石灰中和、絮凝、沉降等工序处理脱硫废水,经过固液分离,产水进行干灰拌湿或者直接排放。但是该方法有两个缺点:一是出水具有高硫酸根、高氯根、高硬度(高钙高镁)的含盐水质特性,若直接排放,会造成土壤的盐碱化,影响生物生长环境;二是我国是以煤炭为基础的火电大国,火电厂取水量约占工业水量的30%~40%,若出水直接排放,将造成能源的巨大浪费。因此,有必要针对电厂脱硫废水的特点进行合理地工艺设计,以实现脱硫废水无害化或资源化处理,产水得到回用,实现废水零排放。

国内常规脱硫废水零排放主流路线归结为“预处理(三联箱处理)+软化+膜浓缩/蒸发减量+结晶/烟气余热蒸发”。由于浓缩减量工艺本身的限制,浓缩减量前需将废水中钙镁离子去除(软化),导致整个工艺路线较为复杂。目前钙镁离子的去除多采用化学软化(石灰-Na2CO3、NaOH-Na2CO3)工艺,其处理费用高,约占总运行成本的60%~80%,比如某电厂脱硫废水(Ca2+=15mmol/L、Mg2+=270mmol/L),其吨水软化的药剂费用高达80~90元(NaOH-Na2CO3软化)。从技术、经济而言,上述主流路线对于电厂和环保企业都是成本较高的。

综上所述,只有废水不软化,不上软化设备,才能将脱硫废水零排放投资成本和运行成本大大降低。另外目前脱硫废水终端主流烟气余热蒸发零排技术受锅炉负荷、抽取烟气量、烟风系统等影响,终端零排处理能力有限。因此,开发低成本高效无软化脱硫废水零排放浓缩技术对于电厂、环保企业具有积极意义。

1、工业中试试验设备与方法

1.1 工艺流程及煤质情况

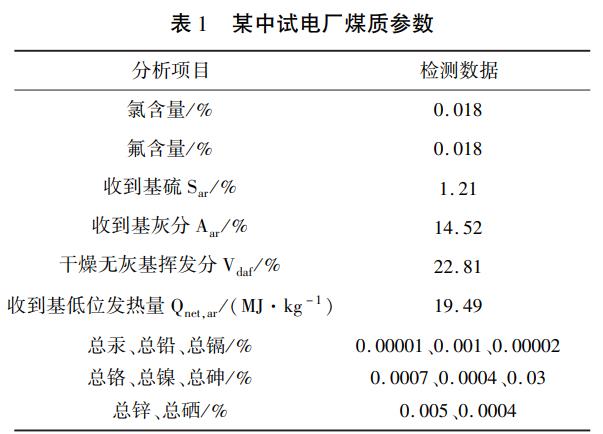

某燃煤电厂未经过三联箱处理的脱硫废水直接进入一级、二级蒸发系统逐级浓缩,蒸汽来自电加热锅炉。经过两级浓缩后产生的蒸汽经过冷凝器后获得冷凝水,两级浓缩所产生的浓浆经过澄清处理获得的污泥去原有石膏库一并或混掺处理,上清液进入下一工段处理系统(终端零排系统)。试验过程中煤质情况基本保持稳定,具体如表1所示。

另外,由于本试验是基于某电厂实际产生的脱硫废水进行的试验,来水水质存在一定的波动,因此水质测试存在一定的波动。

1.2 实验设备配置清单

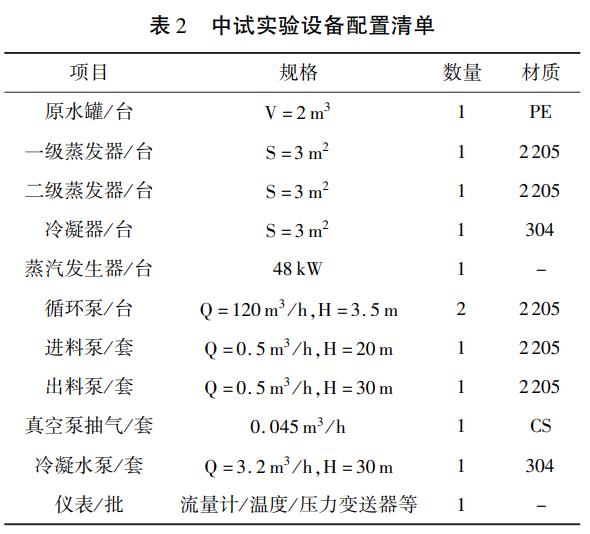

根据实际运行情况,开展中试实验,具体配置清单如表2所示。

1.3 检测方法

按照相关标准的要求,采用相应仪器对pH值、电导率、溶解性总固体、各种离子以及总铅、总镉等开展测试,具体方法及仪器如表3所示。

2、结果与讨论

2.1 脱硫废水水质研究

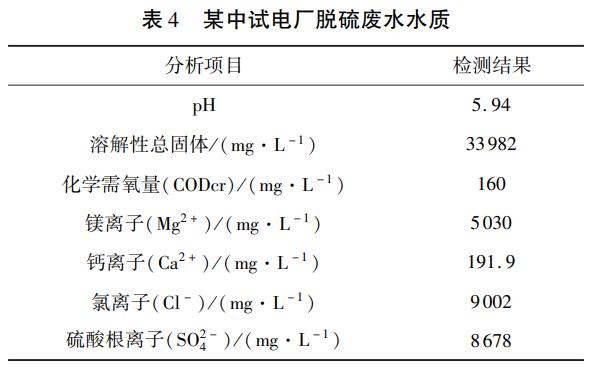

某中试电厂脱硫废水水质如表4所示。该电厂脱硫废水水质具有高钙高镁的特点,同时氯离子含量高,具有强烈的腐蚀性。

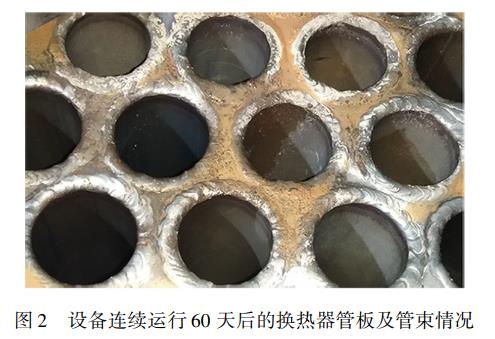

2.2 防垢研究

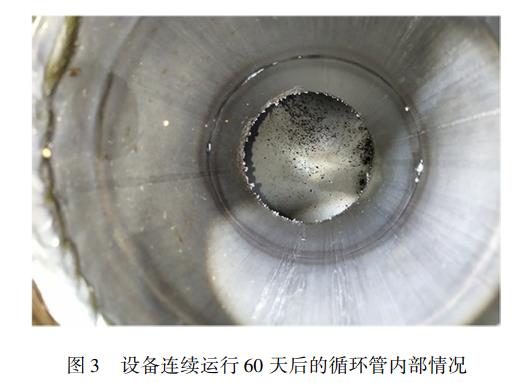

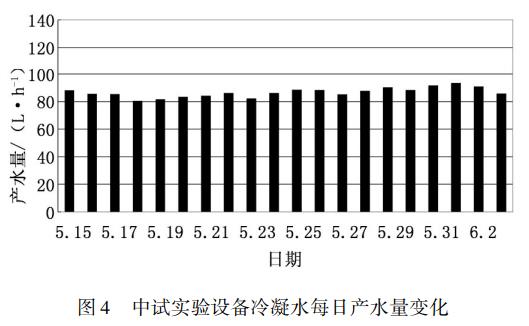

中试设备在某电厂持续运行60天,运行结束后,打开换热器查看并对比结垢情况,如图1、图2、图3所示。根据试验前后换热管的对比图可以看出,针对高钙高镁的脱硫废水,换热管管束光洁,无结垢现象。另每天记录监测冷凝水的产水量变化来进一步表征结垢情况,如图4所示。

图4实验结果表明,冷凝水的产水量在均值85L/h上下波动,冷凝水量随着时间的推移并没有呈下降的趋势(若换热管束结垢,则传热系数下降,冷凝产水量下降),进一步表明该工艺对于高钙高镁的脱硫废水有很强的适应性。

该中试设备不会结垢的主要原因为:未经三联箱处理的脱硫废水是浆液性质的固液混合物,固体主体为粉煤灰(Si、Al),其含有大量的1~50μm球状颗粒,且为饱和的硫酸钙溶液,饱和的硫酸钙可以充当硫酸钙的晶种。晶种结构与垢物相同,晶体表面对垢物的亲和力较管道材料壁面大,使盐溶液中析出的硫酸钙分子优先附着在悬浮的晶种上,而足够数量的晶种,提供了极大的晶体表面,使溶液中硫酸钙的过饱和度及时消除,从而避免硫酸钙在壁面上的成核及生长。

由于本工艺是未经预处理软化的脱硫废水直接进入蒸发器蒸发浓缩,少去中间繁杂的软化单元,减少了运行成本,因此工艺流程大大优化。同时,本中试试验由于实验本身的限制,采用电加热的方式提供蒸汽,且为双级蒸发器,其运行成本较高。而实际工程应用中,常采用三效蒸发器。若采用辅助蒸汽,吨水运行成本约为60~80元/t(假设辅助蒸汽成本为150~200元/t),若采用电厂废热(烟气余热)作为热源,则成本可进一步降低。

2.3 冷凝水回用研究

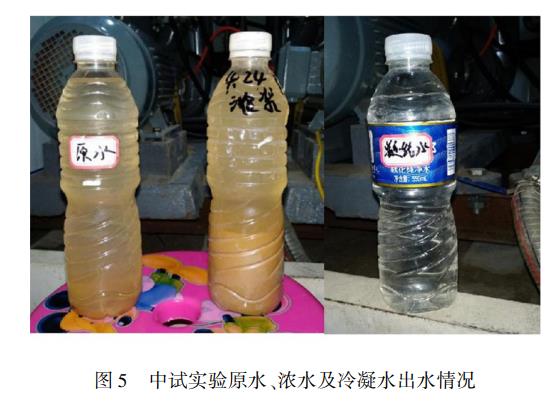

实验过程中,按照要求取样原水、浓水及冷凝水,置于透明装置中,并对其进行外观检查。如图5所示,冷凝水出水外观为透明颜色,且无气味。

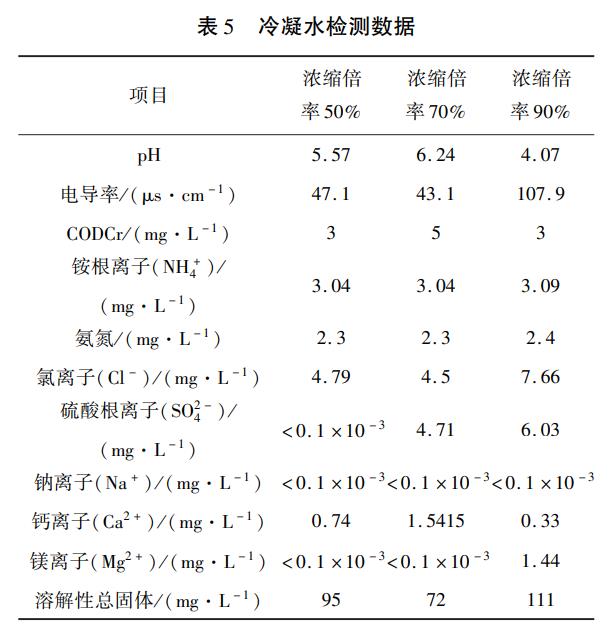

另对蒸发后的冷凝水进行检测,检测结果如表5所示,其TDS为70~120mg/L波动,表现出较好的冷凝水水质,可全部回用至脱硫系统的制浆车间、电厂冲洗水等。表5中数据为不同浓缩倍率下冷凝水的水质,即进料速率/出料速率=10:5、10:3、10:1时的冷凝水的实测水质。

2.4 浓浆污泥浸出毒性研究

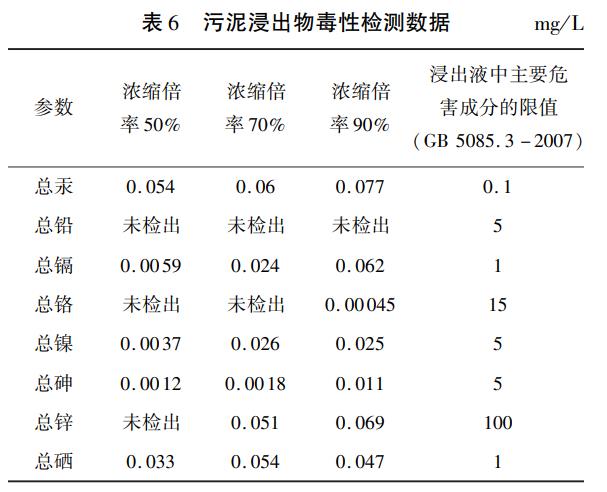

为进一步探究浓缩后污泥的品质,其重金属含量是否超过《危险废物鉴别标准浸出毒性鉴别》(GB5085.3-2007)所规定的限值,分别进行了不同浓缩倍率下污泥浸出试验,测试结果如表6所示。结果表明,在不同倍率下各项检测结果均低于GB5085.3-2007标准中要求的危害成分的限值,进一步证明该污泥不是危废。该污泥可与原有石膏一并处理或者混掺处理。另外,通过多级闪蒸装置,浓缩倍率高达90%以上,如此高的浓缩倍率大大减少了终端零排的负担。

3、结语

(1)针对高钙高镁的脱硫废水,利用石膏晶种为主的防垢技术,能有效防止多级闪蒸装置的结垢现象,且浓缩倍率高达90%,可实现脱硫废水不软化的情况下高效浓缩。

(2)在不同浓缩倍率情况下,蒸发过程中的冷凝水水质优异,可作为工艺用水回用。

(3)在不同倍率下浓缩后重金属含量污泥浸出试验,各项检测结果均低于GB5085.3-2007标准中要求的危害成分的限值,证明该污泥不是危废。该污泥可与原有石膏一并处理或者混掺处理。

(4)相比于双碱法软化+膜浓缩工艺,该浓缩工艺由于无需软化单元,工艺复杂性及运行成本大大降低。(来源:福建龙净环保股份有限公司)