印染工业园生化尾水中残留的氮素包括氨氮、硝酸盐氮、亚硝酸盐氮和有机氮。其中,氨氮和有机氮的占比很高,影响了总氮的稳定达标排放。有机氮去除难度大,常规的处理方法难以降解。芳香胺类有机物和有机染料,以及染料中的持久性有机污染物(POPs)都含有有机氮。有机氮是一种复杂的异质化学结构混合物。这些污染物在较长一段时间内结构完整,并且难以光解、化学降解和生物降解。另外,印染废水中的有机氮可能对微生物的毒性较大。因此,需要采取有效措施处理印染生化尾水中的有机氮。

通常,印染工业园废水深度处理主要采用高级氧化、芬顿法、光催化法]与生物法(曝气生物滤池、生物滤池、反硝化滤池、生物固定床、生物移动床等)和膜法(超滤、反渗透)的联合工艺。印染工业园生化尾水由于氨氮和有机氮含量较高,深度处理总氮(TN)的去除率还处于相对较低的水平。应用于深度脱氮处理的有反硝化滤池等生物处理单元,存在外加碳源和补充碱度量大等问题,难降解含氮有机物的去除是印染工业园废水处理提标的瓶颈。其中的臭氧-生物法联合工艺是目前印染工业园废水深度处理实现了应用的主流工艺。该联合工艺利用臭氧氧化难降解有机物,提高印染废水的可生化性,再由生物法进一步处理。

臭氧氧化印染生化尾水主要包括直接臭氧氧化工艺和催化臭氧氧化工艺。通常,直接臭氧氧化对废水脱色是有效的,但它不能实现完全矿化,从而形成可生物降解的有机物或无机化合物和水。催化臭氧氧化工艺,由于催化剂的存在,产生了更活泼的自由基,如·OH等,这些自由基比臭氧分子更有利于提高矿化率和缩短反应时间。例如,文献采用含镍层状双氢氧化物纳米催化剂催化臭氧氧化降解偶氮染料。显然,催化臭氧氧化投资与运行成本较高。序批式生物膜反应器(sequencingbiofilmbatchreactor,SBBR)是在生物反应器内装填不同的填料(如纤维填料、活性炭和陶粒等),纵向由不同生态位的微生物群落等组成的复杂生态系统,由氧传质梯度形成好氧、兼氧和厌氧微区,充分发挥不同微生物的互助代谢能力和反应器的稳定性。该联合工艺理论上可由臭氧氧化分解难降解有机物的产物作为后续SBBR脱氮的碳源,减少外加碳源量,并将残留的绝大部分有机氮和氨氮氧化为硝酸盐氮,省去了硝化反应段和无需补充硝化反应所需碱度,臭氧氧化产生的新生氧用于SBBR,减少了曝气量。鉴于O3-SBBR联合工艺应用于印染工业园废水的工艺条件、处理效能、经济性评估和作用机制还不清晰,为此,以上问题的解析将为O3-SBBR联合工艺的应用提供重要的理论基础。

本研究通过臭氧直接氧化印染生化尾水,开展了系列实验,以证实臭氧能将有机氮氧化为无机氮,并降低生化尾水的毒性,改善其可生化性,从而提高SBBR的脱氮效能。为此,本文构建了SBBR和O3-SBBR联合工艺处理生化尾水的研究体系:①研究了不同因素对臭氧氧化有机氮性能的影响;②通过淬灭实验和EPR分析确定了臭氧氧化有机氮及难降解有机物的机制;③通过分析臭氧氧化前后生化尾水对大肠杆菌SDH酶活性的影响,评估臭氧氧化对印染生化尾水的解毒效果;④分析了臭氧氧化生化尾水氮素和有机物的转化特征;⑤研究了O3-SBBR联合工艺深度处理印染生化尾水的效能与机制。以期为O3-SBBR联合工艺深度处理印染生化尾水技术的应用提供基础依据。

1、材料与方法

1.1 试剂和材料

苯胺、硫酸氢钾、亚硝酸钠、氨基磺酸铵、氢氧化钠、硫酸、盐酸、碘化钾、硫代硫酸钠、硫酸亚铁铵、重铬酸钾、过硫酸钾、硝酸钠、酒石酸钾钠、氯化铵、钼酸铵、酒石酸锑钾、磷酸二氢钾、乙酸钠、氯化钙、氯化镁、水杨酸和2,4-二氨基甲苯,均为分析纯,购自天津市科密欧化学试剂有限公司。 N-(1-萘基)乙二胺盐酸盐,分析纯,购自上海安谱实验科技股份有限公司。溶液用去离子水配制。

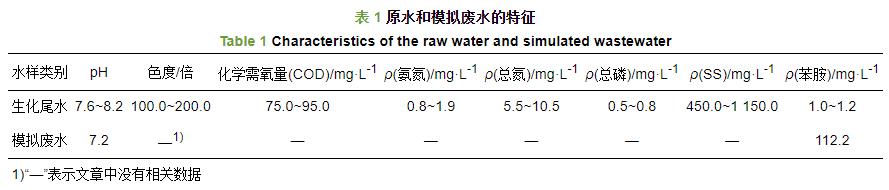

供试水样包括生化尾水(取自中国南方某印染工业园区废水处理厂)和模拟废水(采用2,4-二氨基甲苯进行配制),模拟废水用于淬灭实验和有机氮臭氧转化实验,电子顺磁共振(EPR)实验采用去离子水,其他实验均采用生化尾水。水质详细信息见表1.

接种污泥取中国南方某印染工业园区废水处理厂氧化沟好氧段活性污泥,并用驯化培养基(在每L水中投加0.50g乙酸钠、0.20g氯化铵、0.10g磷酸二氢钾、0.05g氯化钙和0.05g氯化镁)对活性污泥进行驯化取得。

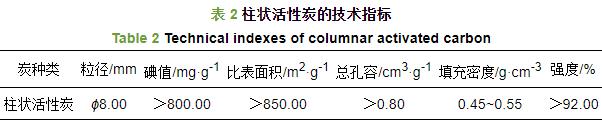

柱状活性炭来源于上海活性炭厂,粒径8.00mm,木质柱状活性炭。将柱状活性炭经水洗和120℃干燥12h后,存于棕色试剂瓶中备用。表2为所用柱状活性炭的技术指标。

1.2 臭氧氧化实验方法

采用臭氧发生器(广州创环,OzocenterCH-ZTW)在纯氧条件下产生O3。本文的臭氧氧化实验是在圆柱形反应器(自制,DN:100mm,高度:500mm)中进行的,反应器有效体积为3L,反应器采用微孔曝气盘(昆山腾尔辉,TR-60)作为臭氧分配器。本文研究了不同pH值(7.0、7.5、8.0和8.5)、ρ(O3)(15.0、25.0、35.0和45.0mg·L-1)、O3投加量(50.0、100.0、150.0和200.0mg·L-1)和反应时间(30.0、60.0、90.0和120.0min)下的臭氧氧化特性。通过调节臭氧发生器的功率获得所需的O3浓度,臭氧流量由浮子流量计(余姚振兴,LZB-3WB)控制,O3投加量由流量和臭氧给料时间控制。当O3投加量达到预设值时,臭氧氧化实验立即停止。并对各项指标进行了分析。在确定合适的臭氧氧化条件后,开展臭氧氧化生化尾水的降解动力学分析、有机物转化分析、O3-SBBR联合实验和淬灭实验的研究。

1.3 SBBR实验方法

SBBR反应器为圆柱型接触氧化反应器,采用PVC材质,内桶直径和有效水深分别为36.0mm和500.0mm,外桶直径和有效水深分别为56.0mm和500.0mm,生物填料选用柱状活性炭,填充在内桶内部,柱状活性炭填充比和空隙率分别为41.5%和54.9%。SBBR运行中采用的实验方式为序批式,每批次实验处理废水规模为1.0L。外加碳源为乙酸钠,按C/N为4.0进行添加。每批次进水时间2.0min,反应时间为3.0h,排水时间5.0min。反应中曝气量(以气/水计,下同)为0.03L·(min·L)-1.

接种功能微生物对SBBR反应器进行挂膜启动。具体操作步骤如下:先在SBBR反应器内桶中投加柱状活性炭生物填料,再加入培养基,培养基主要成分为:每L水中含有0.50g乙酸钠、0.20g氯化铵、0.10g磷酸二氢钾、0.05g氯化钙和0.05g氯化镁。接入上述驯化所得的菌种,接菌量体积与SBBR反应器有效体积比为1∶(50~100);通入压缩空气,溶解氧保持在4.0~6.0mg·L-1范围内,运行反应器,测定每批次进出水COD和TN浓度,直到COD和TN去除率都达到80.0%以上,认为挂膜成功。

1.4 O3-SBBR联合工艺实验方法

在确定了合适的臭氧氧化条件后,对实验水样进行臭氧氧化,再在SBBR反应器中进行脱氮实验。臭氧氧化和SBBR均采用序批式进行实验,每批次处理后出水取上清液按测定方法的程序检测各项指标。

1.5 淬灭实验及活性物种测定方法

在适宜条件下开展臭氧氧化模拟废水实验,加入不同剂量的水杨酸,淬灭反应120.0min后测定苯胺浓度。采用DMPO为自旋捕获剂的电子顺磁共振谱仪(EPR,Bruker,EMXPlus-10/12)测定反应过程中产生的自由基物种,测试程序见文献。

1.6 酶活性测定方法

通过测定大肠杆菌在原水和臭氧氧化后废水中的酶活性,评估降解产物毒性。在确定的适宜条件下进行臭氧氧化实验,反应120.0min后取样与原水样品采用试剂盒(南京建成,SDH)测定SDH活性。

1.7 脱氮功能基因测试方法

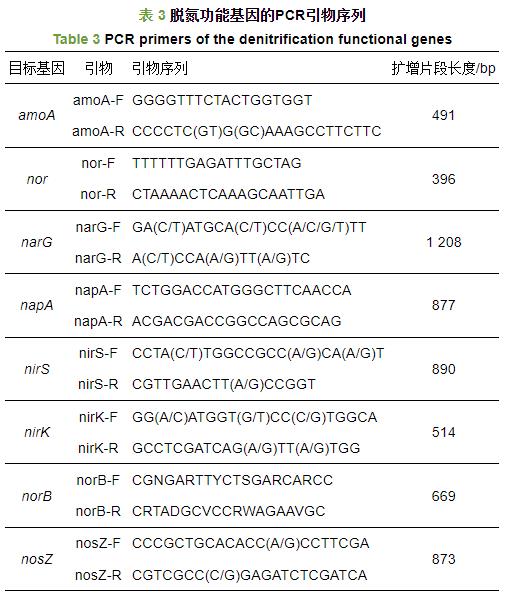

为考察SBBR反应器脱氮功能基因的变化,以“无臭氧氧化+无外加有机碳源”条件下运行的SBBR反应器生物膜为对照组,以“臭氧氧化+外加有机碳源”条件下运行的SBBR反应器生物膜为实验组,对照组和实验组分别取样后采用实时荧光定量PCR技术测定脱氮功能基因(amoA、nor、narG、napA、nirK、nirS、norB和nosZ)的丰度。目标基因所用扩增引物序列如表3所示。

1.8 分析测试方法

以N-(1-萘基)乙二胺盐酸盐为显色剂采用紫外-可见分光光度计(SHIMADZU,UV-1780)在545nm处测定水中苯胺的浓度。O3浓度采用碘量滴定法测定。采用硼酸-碘分光光度法测定聚乙烯醇(PolyvinylAlcohol,PVA)。采用紫外-可见分光光度计(SHIMADZU,UV-1780)在254nm处测定水中的UV254.BOD5、COD、氨氮、硝酸盐氮和总氮采用水和废水监验分析标准方法检测。

1.9 数据处理方法

每个样品两次平行测定,每个实验重复实验3次。

降解率计算方法如式(1):

臭氧氧化的动力学计算采用经过简化的动力学模型进行拟合,计算公式如式(2):

式中, c0为污染物的初始浓度,mg·L-1; ct为反应一段时间后污染物的浓度,mg·L-1; k为简化的一级动力学常数,min-1; t为反应时间,min。

数据采用Origin2018软件进行数据统计和图表绘制。

2、结果与讨论

2.1 印染工业园生化尾水中的氮素形态和TN目标值

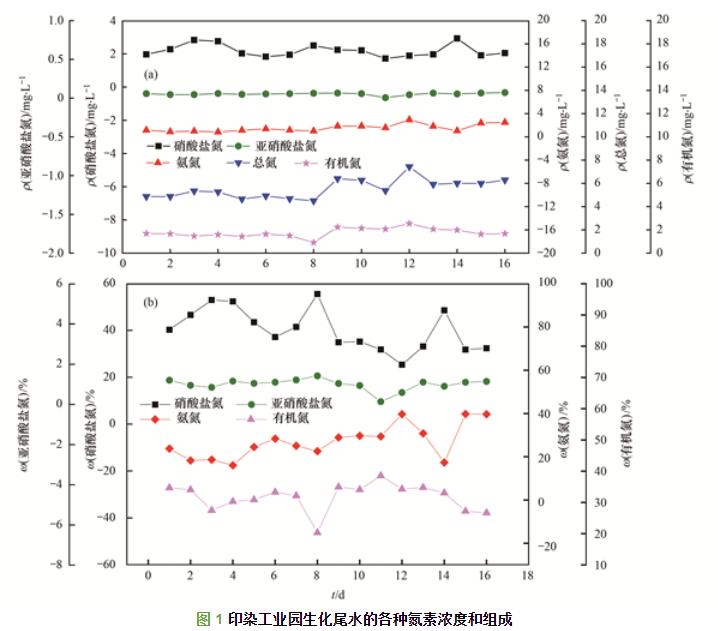

该废水处理厂接纳印染园区100多家印染企业的废水,处理量14万t·d-1,其污水处理工艺:混凝-初沉池-氧化沟-二沉池-砂滤池-生化尾水,16d的生化尾水数据统计结果如图1所示,生化尾水中硝酸盐氮、氨氮和有机氮的浓度分别是2.19、1.54和1.77mg·L-1,它们在TN中的占比分别是40.3%、27.0%和31.7%。显然,生化尾水的硝酸盐氮和氨氮浓度已经较低,且设施庞大和运行稳定,欲进一步削减其浓度的难度是很大的。

该污水处理厂中水回用工艺流程:深度处理出水→一级砂滤池→一级超滤→一级反渗透→一级臭氧曝气池→二级砂滤池→二级超滤→二级反渗透→氧化沟→沉淀池→三级砂滤池→二级臭氧曝气池→尾水排放。由于生化尾水COD较低,再经中水回用系统处理后为28.50~39.80mg·L-1之间,远优于《纺织染整工业水污染物排放标准》(GB4287-2012)要求的80.00mg·L-1.该排放标准要求尾水排放的ρ(TN)≤15.00mg·L-1,而中水回用系统对TN的浓缩倍数约为5倍,因此进入中水回用系统前废水的TN目标值需设定为≤3.00mg·L-1,即本研究以生化尾水为原水进行深度处理后的TN目标值设定为≤3.00mg·L-1。

2.2 臭氧氧化生化尾水的主要影响因素

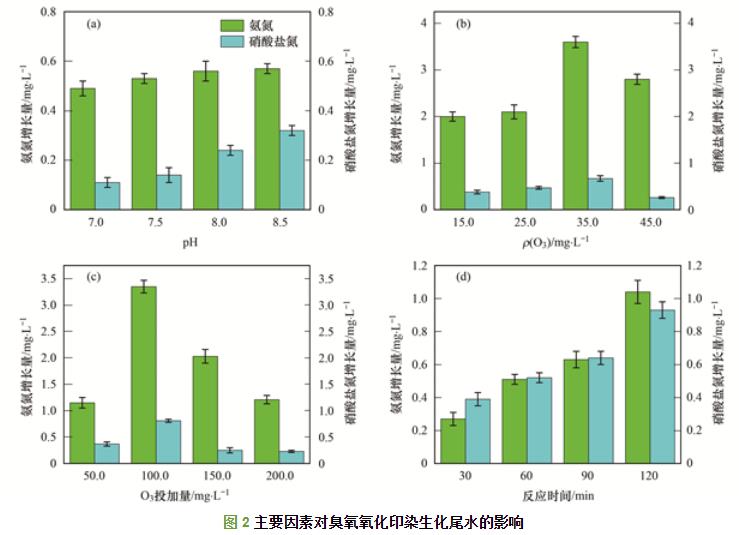

臭氧氧化生化尾水的影响因素研究选择氨氮和硝酸盐氮作为表征指标,是由于印染生化尾水的有机氮占比高达31.7%,O3将废水中的有机氮氧化成氨氮和硝酸盐氮,可以更好地对接后段的SBBR处理。

2.2.1 pH值

据报道,pH值是化学反应的重要影响因素之一。为研究不同pH值对臭氧氧化印染生化尾水有机氮的影响,臭氧氧化前生化尾水的氨氮和硝酸盐氮分别为2.41和2.01mg·L-1,在ρ(O3)为25.0mg·L-1、O3投加量为150.0mg·L-1和反应时间60.0min条件下进行pH为7.0、7.5、8.0和8.5这4组实验。如图2(a)所示,随着pH的增加,氨氮和硝酸盐氮的增长量也在增加,氨氮增幅较小,硝酸盐氮增幅较大些。因此,在碱性条件下可以促进·OH的生成,将废水中的有机氮氧化成氨氮和硝酸盐氮。Lim等研究表明叔胺的最终氧化产物主要是氮氧化物。由表1可知生化尾水的pH为8.0~8.5,故在此pH范围内进行臭氧氧化都是适宜的。

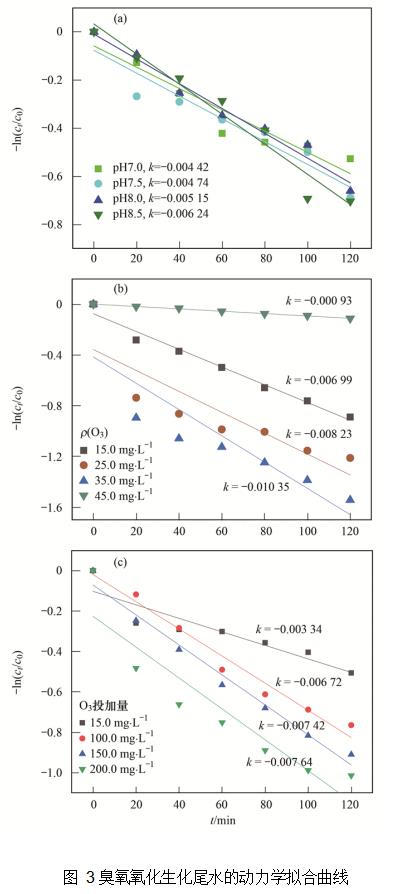

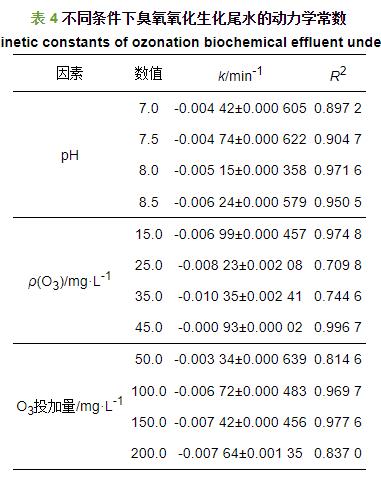

为研究不同pH值条件下O3将生化尾水中有机氮氧化为氨氮的动力学,采用零级、拟一级和拟二级动力学模型对氮转化数据进行拟合。结果表明,氮转化过程更符合拟一级动力学模型。图3(a)为O3在不同pH条件下氧化生化尾水中有机氮的动力学拟合曲线,在pH8.5时获得最大速率常数k值0.00624min-1,是pH7.0、7.5和8.0的1.41、1.32和1.21倍,故pH越高O3将生化尾水中有机氮氧化为氨氮就越快。

2.2.2 O3浓度

O3浓度也是臭氧氧化生化尾水的另一个重要影响因素。当臭氧氧化前的生化尾水氨氮和硝酸盐氮分别为1.58和2.10mg·L-1时,且在pH8.0、O3投加量150.0mg·L-1和反应时间60.0min条件下进行ρ(O3)为15.0、25.0、35.0和45.0mg·L-1这4组实验研究O3浓度对臭氧氧化有机氮的影响。由图2(b)可知, ρ(O3)为35.0mg·L-1时,氨氮和硝酸盐氮增长量都为最大值,分别为3.60mg·L-1和0.67mg·L-1,氨氮增幅远大于硝酸盐氮。可见即便较高O3浓度也难以将生化尾水中残留氮素氧化为硝态氮。因此,臭氧氧化生化尾水存在一个适宜的ρ(O3)(35.0mg·L-1左右),用于将印染生化出水的有机氮尽可能多地氧化成氨氮或硝酸盐氮。

为研究不同O3浓度条件下O3将生化尾水中有机氮氧化为氨氮的动力学,采用零级、拟一级和拟二级动力学模型对氮转化数据进行拟合。结果表明,氮转化过程更符合拟一级动力学模型。不同O3浓度氧化印染生化尾水中有机氮的动力学拟合曲线如图3(b)如示,可以看出ρ(O3)为15.0~35.0mg·L-1时速率常数k值逐步增加,在ρ(O3)为35.0mg·L-1获得最大速率常数k值0.01035min-1,而在ρ(O3)为45.0mg·L-1时k值下降到0.00093min-1,可能是由于过高的O3浓度导致的臭氧利用率下降引起。因此,适宜的ρ(O3)为35.0mg·L-1左右。

2.2.3 O3投加量

研究不同O3投加量下对臭氧氧化生化尾水有机氮的影响,当臭氧氧化前的生化尾水氨氮和硝酸盐氮分别为2.04和2.06mg·L-1时,在ρ(O3)为25.0mg·L-1、pH8.0和反应时间60.0min条件下进行O3投加量50.0、100.0、150.0和200.0mg·L-1这4组实验。从图2(c)可以看出,随着O3投加量的增加,氨氮和硝酸盐氮都先增加后减少,当O3投加量为100.0mg·L-1时,氨氮和硝酸盐氮增长量都为最大值,分别为3.35mg·L-1和0.81mg·L-1,氨氮增幅远大于硝酸盐氮。可见即便高O3投加量下也难以将生化尾水中残留氮素氧化为硝态氮。虽然O3投加量继续增加,但氨氮和硝酸盐氮的增长却趋于减小。为此,适宜的O3投加量约为100.0mg·L-1.

为研究不同O3投加量条件下O3将生化尾水中有机氮氧化为氨氮的动力学,采用零级、拟一级和拟二级动力学模型对氮转化数据进行拟合。结果表明,氮转化过程更符合拟一级动力学模型。图3(c)为O3在不同O3投加量条件下氧化生化尾水中有机氮的动力学拟合曲线,可以看出随着O3投加量的增加速率常数k值也增加,获得最大速率常数的最佳条件是200.0mg·L-1,其k值为0.00764min-1,分别是O3投加量100.0mg·L-1和150.0mg·L-1时的1.14倍和1.03倍。

2.2.4 反应时间

当臭氧氧化前的生化出水氨氮和硝酸盐氮分别为2.33mg·L-1和1.96mg·L-1时,且在ρ(O3)为25.0mg·L-1、O3投加量为150.0mg·L-1和pH为8.0条件下,进行反应时间30.0、60.0、90.0和120.0min这4组实验研究反应时间对臭氧氧化有机氮的影响。由图2(d)可知,随着反应时间的增加,氨氮和硝酸盐氮增长量增加,且在90.0~120.0min出现一个较大的跳跃,说明臭氧氧化印染生化尾水中有机氮是一个较为缓慢的过程,归属于慢速反应体系。因此,结合考虑经济性,适宜的反应时间为90.0~120.0min。

综上,臭氧氧化印染生化尾水的适宜条件是:pH为8.0~8.5、ρ(O3)为35.0mg·L-1左右、O3投加量约为100.0mg·L-1和反应时间为90.0~120.0min。

2.2.5 臭氧氧化生化尾水污染物的控制步骤和调控策略

从表4可以看出,随O3浓度变化k值变化得更加明显,为此臭氧氧化生化尾水的控制步骤是O3浓度。从中还可以得知,对于臭氧氧化有机氮为氨氮而言,结合转化速率与经济性,可进行的调控策略包括将pH调整到8.0~8.5、ρ(O3)设置值为35.0mg·L-1左右和O3投加量为100.0mg·L-1左右。

2.3 臭氧氧化生化尾水氮素及有机物的转化

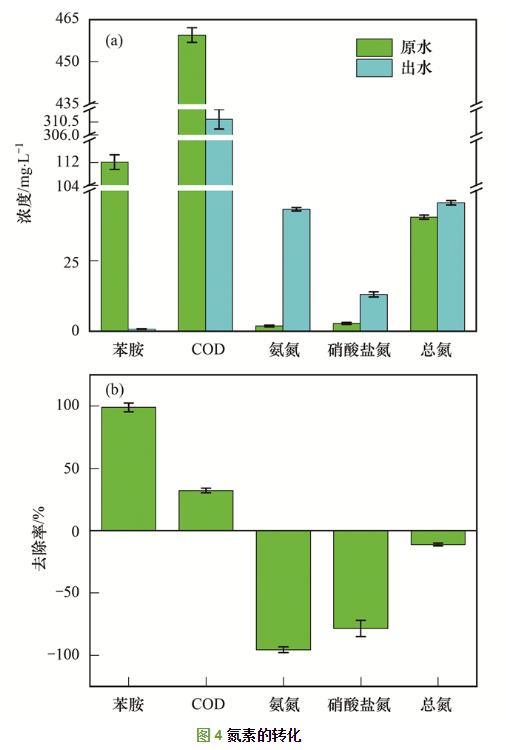

2.3.1 氮素的转化

采用LS/MS/MS光谱技术测得该污水厂生化尾水中含有2,4-二氨基甲苯等有机氮化合物,本研究采用2,4-二氨基甲苯配制模拟废水探讨臭氧氧化有机氮化合物的物质转化机制。在适宜条件下对模拟废水进行臭氧氧化,结果如图4所示。通过测定模拟废水中苯胺的变化来研究2,4-二氨基甲苯的降解情况,原水与出水的ρ(苯胺)分别为112.20mg·L-1和0.80mg·L-1,去除率为98.9%,说明O3可高效降解苯胺类化合物。原水与出水的COD分别为459.50mg·L-1和311.50mg·L-1,去除率为32.2%,因此臭氧氧化2,4-二氨基甲苯可以实现部分矿化。此外, ρ(氨氮)由原水的1.90mg·L-1升高到出水的43.40mg·L-1, ρ(硝酸盐氮)由原水的2.80mg·L-1提高到出水的13.10mg·L-1,而ρ(总氮)的原水和出水分别为40.60mg·L-1和45.70mg·L-1,出水总氮比原水略高可能是误差或是GB11894-1989测试方法的局限性所致。可见,臭氧氧化对去除水中总氮几乎没有效果,只是实现了有机氮向氨氮和硝酸盐氮的转变。显然,这对后续的生物脱氮是非常有利的。

2.3.2 臭氧氧化生化尾水有机物的转化

UV254值可以反映印染生化尾水中含C=C双键和C=O双键的芳香族化合物的多少。在适宜条件下对印染工业园生化尾水进行臭氧氧化,原水和臭氧氧化出水的UV254值分别为0.153AU·cm-1和0.140AU·cm-1,去除率为8.5%。可见,O3可以氧化部分芳香族化合物,为后续的生物脱氮提供帮助。

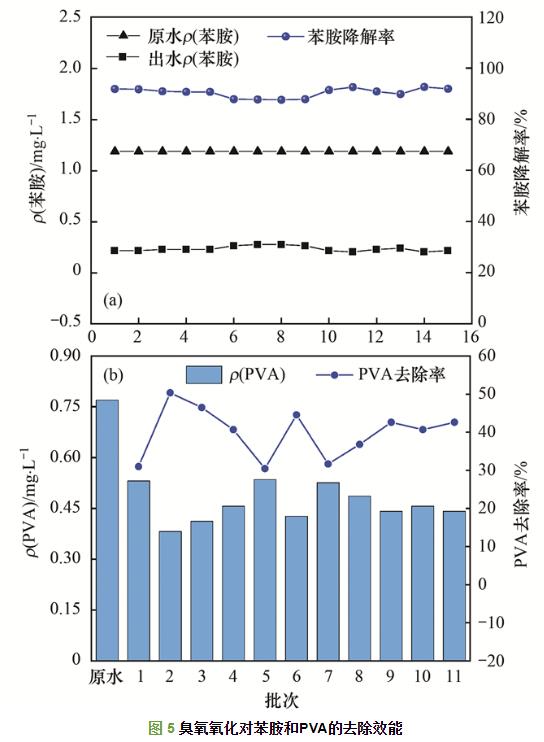

图5(a)所示为臭氧氧化对苯胺的去除效果。可以看出,原水和出水的ρ(苯胺)分别为1.19mg·L-1和0.11mg·L-1,苯胺平均降解率为90.4%,可见O3对苯胺的氧化降解效果很好。Wu等报道也表明,O3的强氧化性可直接与有机污染物反应去除难降解物质。

图5(b)是臭氧氧化印染生化尾水中PVA的变化情况,原水ρ(PVA)为0.77mg·L-1,出水ρ(PVA)平均值为0.46mg·L-1,PVA平均去除率为40.3%。故臭氧氧化对PVA也有一定的去除效果,这对于减轻后续中水回用系统的超滤膜和反渗透膜堵塞有重大意义。

2.3.3 臭氧氧化改善生化尾水可生化性与降低生物毒性

在适宜条件下采用臭氧氧化生化尾水,进行10批次实验探究其对印染园区生化尾水可生化性的影响。测得原水的B/C为0.28,臭氧氧化后的B/C平均值为0.30,因此生化尾水的可生化性得到改善,这对印染工业园生化尾水的深度处理特别有意义。Gomes等的研究结果也表明,臭氧氧化可提高废水的可生化性,利于后续的生物处理工艺。

通过酶活性抑制率来反映水样对微生物的毒性,测得生化尾水和臭氧氧化后的酶活性抑制率分别为75.7%和53.8%。因此,通过臭氧氧化去除印染生化尾水中的苯胺等有毒物质,可以降低酶活性抑制率。

2.4 O3-SBBR联合工艺深度处理的效能、机制与经济性评估

2.4.1 O3-SBBR联合工艺深度处理的效能

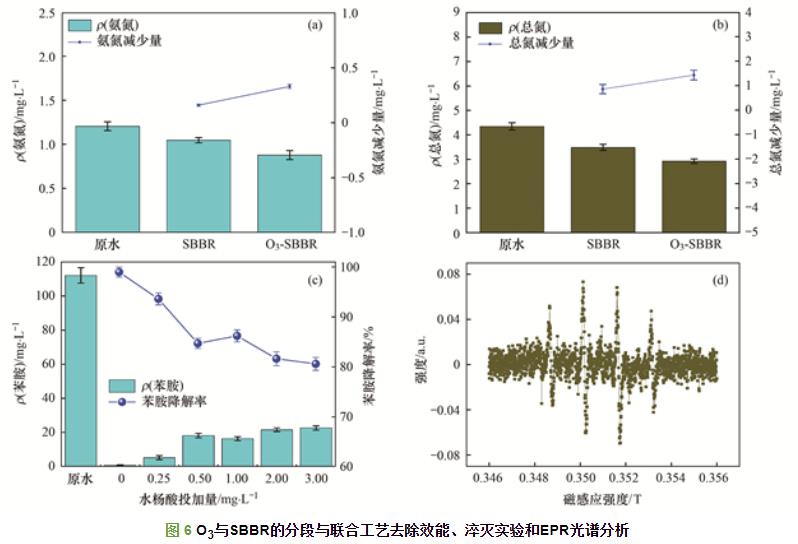

印染生化尾水在适宜条件下臭氧氧化后再进行SBBR反应,有利于硝化和反硝化作用。从图6(a)可知,原水ρ(氨氮)为1.21mg·L-1,单独SBBR后ρ(氨氮)为1.05mg·L-1,减少了0.16mg·L-1,去除率仅为13.2%。O3-SBBR后ρ(氨氮)为0.88mg·L-1,减少了0.33mg·L-1,去除率为27.3%。可计算得知臭氧氧化促进氨氮去除的贡献率为14.1%。因此,臭氧氧化可以促进SBBR去除氨氮。

由图6(b)可以看出,原水ρ(总氮)为4.35mg·L-1,单独SBBR后ρ(总氮)为3.49mg·L-1,去除率为19.8%。O3-SBBR后ρ(总氮)为2.92mg·L-1,去除率为32.9%。可计算得知臭氧氧化促进总氮去除的贡献率为13.1%。因此,臭氧氧化可以促进SBBR脱氮。

2.4.2 O3-SBBR联合工艺深度处理的工艺机制

2.4.2.1 臭氧转化氮素与分解难降解有机物

为了进一步探讨臭氧系统中氧化有机氮的活性物质和降解机制,进行了淬灭实验。水杨酸可以选择性地捕获·OH,从而降低其对有机物降解的活性。因此,采用水杨酸选择性地淬灭·OH对有机物降解的活性。在本研究中,在pH为8.5、ρ(O3)为35.0mg·L-1、O3投加量为100.0mg·L-1、反应时间为120.0min和2,4-二氨基甲苯溶液条件下进行批式实验,测定不同水杨酸浓度时的臭氧氧化效果。从图6(c)可以看出,在没有水杨酸时,苯胺降解率高达98.9%。但随着水杨酸浓度从0.00mg·L-1增加到3.00mg·L-1,苯胺类化合物的降解率从98.9%下降到80.6%,说明体系中存在·OH,但·OH的作用不明显,主要作用可能是O3的直接氧化。

为了进一步验证臭氧氧化印染生化尾水体系中活性自由基的种类,采用了自由基捕获和EPR可视化技术,并用经典的自由基捕获剂5,5-二甲基吡咯啉-N-氧化物(DMPO)捕获了·OH。如图6(d)所示,对自由基DMPO加合物的超精细分裂常数进行分析,发现在去离水子中注入O3时,捕捉到DMPO-·OH(四线,1∶2∶2∶1)加合物的四重特征信号。由此可见,·OH是臭氧氧化印染生化尾水体系中的主要自由基。

2.4.2.2 SBBR作用机制

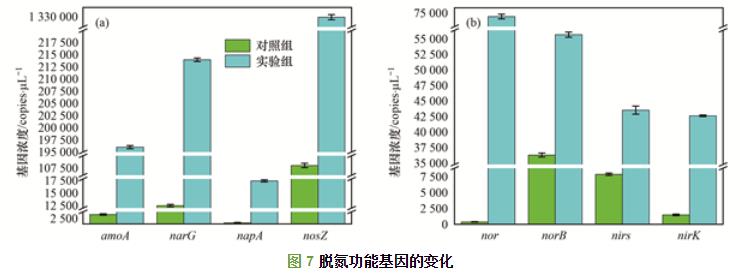

通过脱氮功能基因变化,进一步探究印染生化尾水SBBR的作用机制。以“无臭氧氧化+无外加有机碳源”条件下运行的SBBR反应器生物膜为对照组,以“臭氧氧化+外加有机碳源”条件下运行的SBBR反应器生物膜为实验组,测得的脱氮功能基因种类与浓度如图7所示。amoA氨单加氧酶编码基因浓度由对照组的3440copies·μL-1增加到实验组的196000copies·μL-1,因此实验组氨氧化细菌丰度较高,可以有效地去除印染生化尾水中的氨氮。narG和napA分别为硝酸盐还原酶编码基因和周质硝酸盐还原亚基基因,它们的基因浓度分别从对照组的12500copies·μL-1和1740copies·μL-1增加到实验组的214000copies·μL-1和17600copies·μL-1,说明控制硝酸盐还原酶编码基因的丰度得到了提高。nosZ为一氧化二氮还原酶编码基因,其浓度由对照组的108000copies·μL-1增加到实验组的1330000copies·μL-1。

图7(b)中的nirS和nirK是两种不同的亚硝酸盐还原酶编码基因,它们的基因浓度分别从对照组的8020copies·μL-1和1510copies·μL-1增加到实验组的43700copies·μL-1和42800copies·μL-1,说明实验组亚硝酸盐还原这一步骤可能由nirS和nirK调控,在实验组反应器中亚硝酸盐还原编码基因有较高的表达水平说明反硝化中亚硝酸盐还原作用明显。nor和norB都是一氧化氮还原酶编码基因,从对照组到实验组nor浓度上升的幅度比norB更显著,因此实验组反应器发生的好氧反硝化中一氧化氮还原这一步骤可能由nor调控。

2.4.3 经济性评估

O3-SBBR联合工艺深度处理印染生化尾水的运行费用主要包括O3费用、营养药剂费用和压缩空气费用。由O3投加量75.0~90.0mg·L-1,可以估算生产O3的费用为0.45~0.70元·m-3(含制氧)。由营养药剂乙酸钠按C/N为4、SBBR处理前总氮4.3~5.6mg·L-1和乙酸钠1.5元·kg-1(工业级,纯度60%),可以估算其营养药剂费用为0.24~0.32元·m-3。由反应时间3h和曝气量0.03L·(min·L)-1,可以估算压缩空气费用约0.05元·m-3。因此,O3-SBBR联合工艺深度处理生化尾水的运行费用0.74~1.07元·m-3。运用O3-SBBR联合工艺有效去除生化尾水中的总氮,可以满足达标排放和中水回用系统的进水水质要求。同时,利用它们工艺上的协同性同步去除生化尾水中的毒害性物质苯胺和PVA。因此,该工艺具有较好的技术经济性。

3、结论

(1)臭氧氧化印染生化尾水的适宜条件为:pH为8.0~8.5、ρ(O3)为35.0mg·L-1左右、O3投加量约为100.0mg·L-1和反应时间为90.0~120.0min。

(2)臭氧氧化可实现毒性降低、难降解有机氮转化及可生化性提高,印染生化尾水的脱氮效率从单独SBBR的19.8%提高到O3-SBBR的32.9%。

(3)臭氧氧化提高SBBR中脱氮功能基因(amoA、narG、napA、nirS、nirK、norB和nosZ)的丰度,臭氧氧化促进SBBR深度脱氮。

(4)O3-SBBR联合工艺的运行费用0.74~1.07元·m-3,具有较好的技术经济性。(来源:华南理工大学环境与能源学院,工业聚集区污染控制与生态修复教育部重点实验室,佛山市佳利达环保科技股份有限公司)