膜滤技术成功研发至今已有百年,20世纪80年代开始成功应用于水处理。随着膜材料改进及运行工艺的持续优化,膜法水处理技术以其出水优异、占地面积小、易自动运行等诸多优点被广泛应用于饮用水处理领域,预计2030年全球市场规模将达到21.4×109美元。目前,我国以超滤工艺为主的饮用水厂也大幅增加,如广州北部水厂设计处理量高达1.5×106 m3·d-1,一期供水规模6×105 m3·d-1。

然而,膜滤运行过程中污染物易被膜孔吸附、膜表面截留等,从而引起膜污染,因此,适度预处理成为膜法水处理工艺稳定运行的重要保障。与其他预处理工艺(如氧化、催化)相比,混凝预处理方法简单高效且对膜表面无损伤。截至目前,已研发了3种混凝-超滤净水工艺:传统型(混凝-沉淀-超滤)、短流程型(混凝-超滤)和集成式(混凝剂或吸附剂直接注入膜池)。其中传统超滤工艺、短流程膜滤工艺已有工程应用实例。但由于混凝或沉淀单元的存在,传统超滤工艺、短流程膜滤工艺占地面积仍较大。基于此,将混凝剂水解絮体直接注入膜池的一体式膜工艺逐渐成为研究重点。

有研究表明,集成式膜工艺与传统膜工艺及短流程膜工艺相比能一定程度上更好地去除污染物并减缓膜污染。但与前2种工艺相比,集成式工艺仍多处于小试规模。我们前期进行了一体式絮体-超滤工艺中试规模的初步研究,发现该工艺能适度稳定运行,但存在运行周期短(约40d)且缺乏对膜污染防控机制尤其滤饼层三维结构特征的认知。在此基础上,本研究进一步开展了一体式絮体-超滤中试实验,以进、出水水质和膜压差(TMP)等因素考察了一体式铁盐絮体-超滤工艺的运行效能,重点分析了超滤膜表面上滤饼层的污染物组成及分布特征,以期为发展膜法水处理工艺及理论等提供参考。

1、材料与方法

1.1 实验材料

实验中所用的聚合硫酸铁(polymerizedferroussulfate,PFS,有效铁含量21%)为饮用水级,购于神美科技有限公司(河北沧州)。烧碱(主要成分为NaOH)与次氯酸钠溶液(有效氯浓度约5%),购于常州通达试剂有限公司。所用的浸没式中空纤维超滤膜购于天津膜天膜科技股份有限公司,材质为聚偏氟乙烯(PVDF)。超滤膜平均孔径为30nm,膜丝内径为0.7mm,外径为1.3mm,每个膜组件表面积为35m2。原水取于常州某河流,为防止大颗粒泥沙等进入原水箱,原水分别经一级过滤器(精度为100μm的滤袋)和二级过滤器(精度为50μm的滤袋)后使用,原水箱水质如表1所示。

絮体配制方法。首先取所需质量(以铁计)的聚合硫酸铁溶于水中,然后在500r·min-1下快速搅拌1min,之后调整转速为150r·min-1,继续搅拌14min。由于絮体的性质受pH的影响较大,因此,在慢速搅拌过程中使用烧碱将絮体pH统一调至接近原水pH(pH约7.3)。之后,静置沉降1h,排去上清液,重复2~3次。

1.2 实验装置及方法

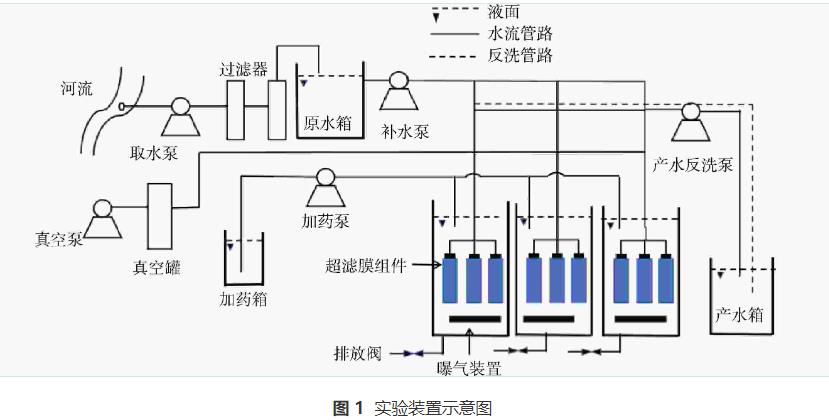

装置由液位计控制水位且自动运行(除加药外),每30min自动记录跨膜压差、产水流量、产水浊度、水温等数据。实验装置如图1所示。实验所用河水经袋式过滤器预过滤后进入原水箱,再通过离心泵加入膜池,同时将配置好的絮体浆液(絮体投加量以有效铁计)通过蠕动泵持续泵入膜池中。实验过程中采用恒流量运行,单膜池产水流量为1m3·h-1,水力停留时间约为70min。膜组件每运行29min后进行1min的反洗(反洗流量均采用1.5m3·h-1),在反洗的同时进行曝气(曝气强度可按需设置)。为防止絮体下沉,产水过程中持续进行微量曝气(曝气强度为0.75m3·h-1),同时为了防止膜池内污染物积累过多,定期进行排泥(排泥间隔可按需设置),排泥时膜池液位从2.40m降低至1.80m(膜组件高1.80m,排泥时不宜暴露在空气中)。此外,为降低微生物对膜污染程度的影响,采用次氯酸钠进行预氧化,次氯酸钠通过蠕动泵加入原水箱,投加量为1mg·L-1(以有效氯计)。

1.3 分析方法

原水浊度采用Hach2100Q浊度仪(美国Hach公司)测定;出水浊度采用Signet4150在线浊度仪测定;高锰酸盐指数采用GB/T11892-1989法测定;化学需氧量(CODᴄᵣ)采用重铬酸盐法测定;五日生化需氧量(BOD5)采用HJ505-2009非稀释法测定;总磷(以P计)采用钼酸铵分光光度法测定;氨氮(NH3-N)采用水杨酸分光光度法测定;总氮以(N计)采用碱性过硫酸钾消解紫外分光光度法测定。

在运行结束(TMP设定上限为45kPa)后,取2cm左右的膜丝,以扫描电子显微镜(SEM,日本JEOL公司)观察超滤膜表面形貌,并在液氮中淬断后,观测膜断面滤饼层特征。通过使用SEM-EDS(Quattro,FEI,USA;ElementE1868-C2B,Ametek,USA)对被污染的膜的横截面进行线扫描和测绘,采集了C、O、F、Fe、Si、Ca等元素沿滤饼层深度的强度特征,以揭示膜污染的机制。

2、结果与讨论

2.1 一体式铁盐絮体-超滤中试工艺的膜污染特征

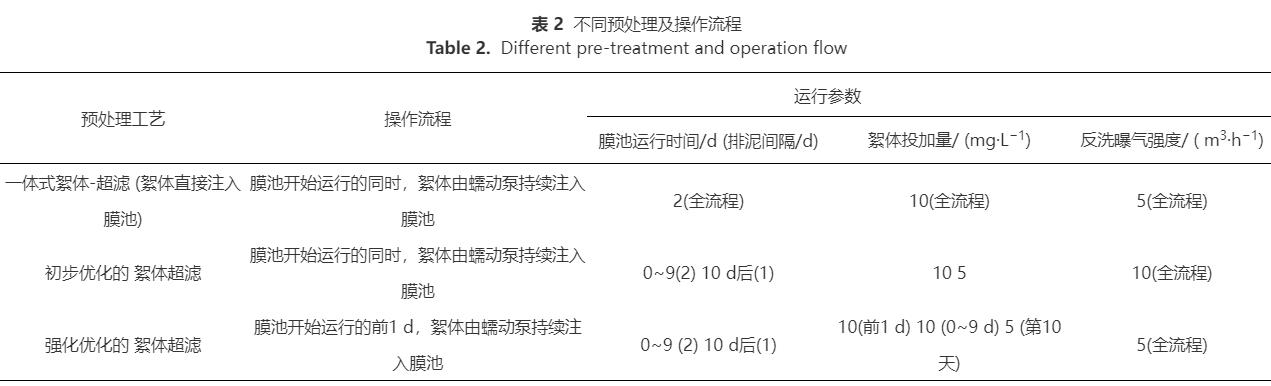

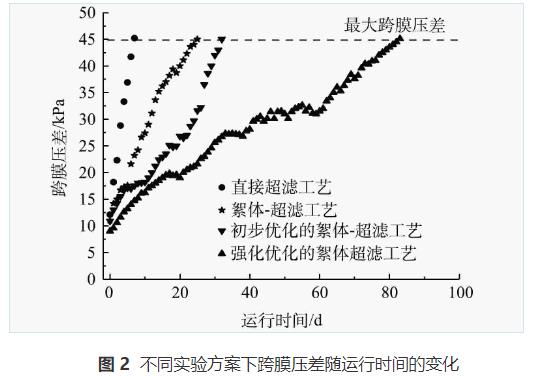

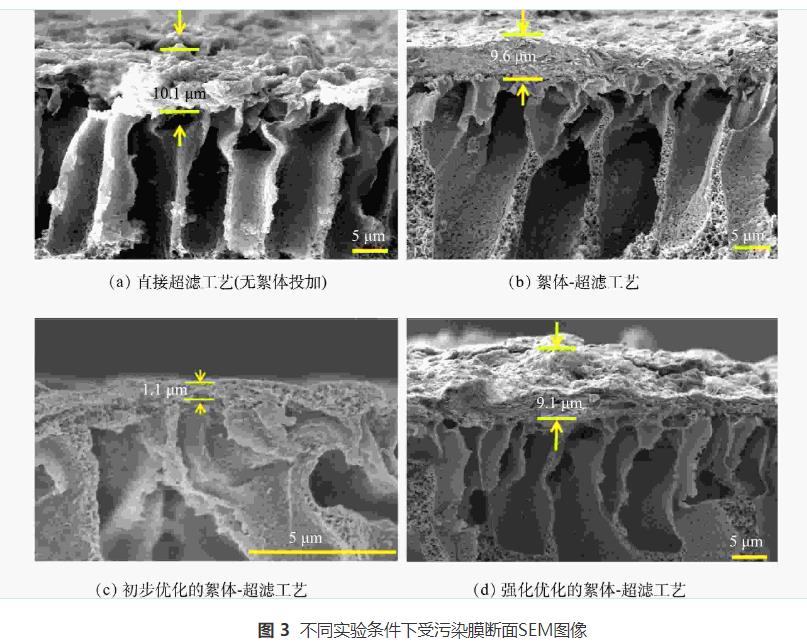

考察了一体式絮体-超滤工艺运行效能,首先设置了直接超滤(无絮体投加、反洗曝气量5m3·h-1、排泥间隔2d)和一体式絮体-超滤(铁盐絮体投加量为10mg·L-1、反洗曝气量5m3·h-1、排泥间隔2d)2组实验(表2),对其跨膜压差进行实时监测。由图2和图3(a)可知,无絮体投加时,膜污染速率较快且膜断面的滤饼层相对致密,仅经过7d的运行,TMP就由12.1kPa急剧升至45kPa;而当铁盐絮体投加量为10mg·L-1时,膜污染速率大幅减缓,经过25d的运行,TMP才由11kPa升至45kPa。此外,膜断面滤饼层相对疏松(图3(b)),表明投加铁盐絮体能有效地缓解膜污染。这是由于无絮体投加时,原水中大量污染物直接到达膜表面,其中部分污染物会吸附并逐渐堵塞膜孔,部分污染物则在膜表面逐渐形成滤饼层,短时间内造成严重膜污染。而当有铁盐絮体投加时:一方面,铁盐絮体粒径较大,在膜池底部曝气的情况下于膜表面形成松散的絮体保护层,该保护层能吸附截留污染物,减少到达膜表面的污染物;另一方面,污染物经絮体吸附捕捉并定期随排泥排出后,进一步降低了污染物直接到达膜表面的概率,使膜污染速率显著降低。

然而在膜池排泥时,膜池液位由2.40m降至1.80m,只排出了约1/4的膜池液体,因此长期运行后,膜池内铁盐絮体仍会大量累积,导致吸附饱和的絮体浓度过高。而有研究表明,当吸附饱和的絮体浓度过高时,会导致膜表面污染负荷增加,其缓解膜污染的效果会下降。基于此,设置了初步优化实验(表2),即反洗曝气量10m3·h-1,絮体投加量先为10mg·L-1,在膜池运行至第10天时,絮体投加量降低至5mg·L-1,同时将排泥间隔从2d改为1d。由图2可知,相比絮体-超滤,初步优化实验可在一定程度上强化膜污染减缓,经过32d的运行,TMP才由10.9kPa增至45.1kPa,且此时膜表面无明显滤饼层(图3(c))。这是由于运行中后期提高排泥频率,避免了膜池内吸附饱和的絮体浓度过高,降低了膜表面污染负荷,有利于缓解膜污染;而反洗曝气量的加大,虽然能更有效地清除膜表面污染物,减缓滤饼层的生成,但也破坏了膜表面絮体保护层,不利于缓解膜污染。

进一步设置了强化优化实验(表2)(膜池开始运行前1d:铁盐絮体投加量为10mg·L-1;膜池运行0~10d:絮体投加量10mg·L-1,排泥间隔2d、反洗曝气量5m3·h-1;膜池运行至第10天:投加量5mg·L-1、排泥间隔1d、反洗曝气量5m3·h-1)。由图2可知,相比初步优化实验,强化优化实验后膜污染的减缓效果大幅提高,经过83d的运行,TMP才由9.1kPa增至45.1kPa。这是由于预先投加絮体,能在膜池运行前就在膜表面形成絮体保护层,使膜污染速率显著降低。

2.2 直接超滤时滤饼层特征

为了考察滤饼层内不同污染物的膜污染特征,采用扫描电子显微镜-能谱仪线扫描分析了特征元素沿膜表面滤饼层深度的变化(图4(a))。结果表明,直接超滤时滤饼层中Si和O元素信号强度沿深度方向增加,在接近膜表面时快速下降;Ca元素信号强度较高,且在滤饼层中分布较均匀;C、F元素信号强度较低,到达膜表面后强度急剧增加。C的信号强度变化表明滤饼层中有机污染物含量低,而Si、Ca、O的信号强度变化则表明Si、Ca的化合物(主要组分可能是无机氧化物)是滤饼层的主要成分。此外,由图4(b)(SEM-EDS映射图像)可以直观地看出,滤饼层中最主要污染成分是Si元素,其他元素的占比相对较低。可能的原因是大量引起浊度的含硅化合物易被截留吸附在膜表面(直接超滤时浊度大幅降低,去除率为98%,而COD去除率仅为37.5%),而有机物则难以被超滤截留。值得注意的是,Ca元素含量较低,可能是原水硬度较低所致。

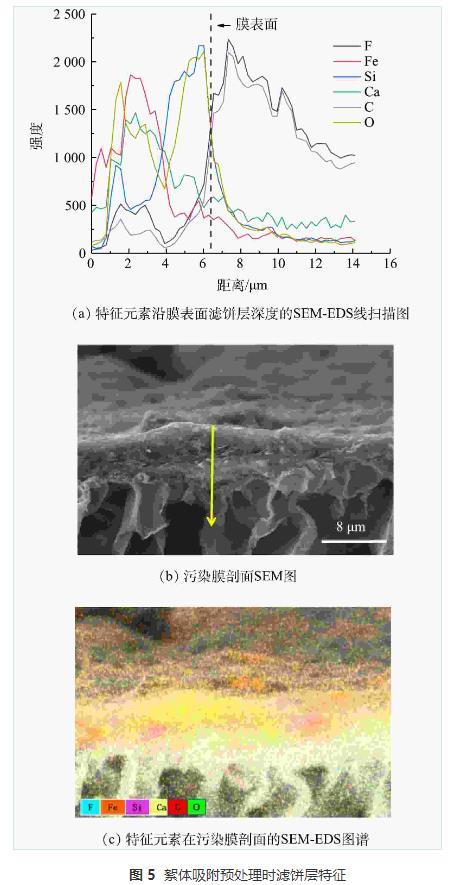

2.3 絮体吸附预处理(仅投加絮体,未优化)时滤饼层特征

进一步解析了絮体-超滤(优化前)的滤饼层特征(图5)。结果表明,在絮体-超滤时,C、F元素信号强度同样是在滤饼层中较低,到达膜表面后急剧升高,C的信号强度变化表明滤饼层中有机污染物含量较低;Fe、Ca、Si、O元素信号强度高表明此时滤饼层中污染物仍以无机物为主。Ca、Fe信号强度变化表明,其主要分布在滤饼层中上层;Si信号强度沿滤饼层深度方向持续增加,直至到达膜表面后急剧减少,表明其主要分布在滤饼层底部(靠近膜表面)。与直接超滤相比,絮体-超滤滤饼层中也是无机污染物含量更高。不同的是,铁盐絮体的投加减少了滤饼层中Si、C的含量(Si由充满整个滤饼层断面至主要处于滤饼层断面底部)。这主要是由于絮体不但能吸附去除污染物,而且还能在膜表面形成松散的絮体保护层,进一步吸附截留污染物,从而使膜污染速度减缓。另外,Fe主要分布在滤饼层中上层,而硅主要处于滤饼层断面底部。这是由于在絮体形成有效保护层前,部分污染物率先在膜表面形成了滤饼层。

2.4 絮体吸附预处理(强化优化)时滤饼层特征

进一步对强化处理后的滤饼层进行了解析(图6),由于初步优化实验膜表面几乎无滤饼层,所以未对其滤饼层进行深度解析。结果表明,经强化优化后,Si、Fe、O元素信号强度高,且三者变化趋势相同,信号强度均沿深度方向增加,在接近膜表面时快速下降;C元素信号强度较低,主要分布在滤饼层中上层。尽管无机污染物仍是滤饼层的主要成分,但Fe元素主要分布在滤饼层底部,且主要污染物分布行为与Fe大致相同。这是由于预先投加絮体能在污染物到达膜表面前,在膜表面形成松散的絮体保护层,吸附截留污染物,从而显著地减缓膜污染速率。此外,滤饼层中C元素信号强度也有所增加且主要分布在中上层,进一步表明预先投加絮体,能有效阻止污染物到达膜表面并减缓膜污染,提高出水水质。

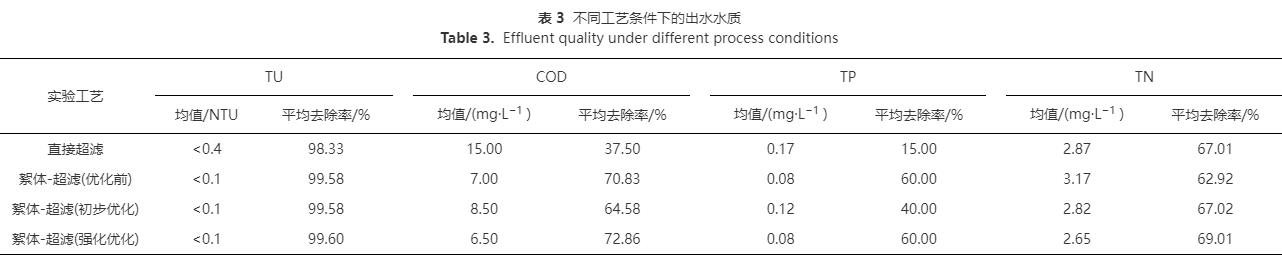

2.5 出水水质

出水水质是衡量水处理工艺运行效果的重要指标,进一步考察了不同实验条件下超滤工艺的出水水质(表3)。结果表明,超滤工艺对浊度的去除效果均较高,去除率均大于98%,且铁盐絮体的存在能进一步提升浊度去除率;投加铁盐絮体也能明显提高COD和总磷的去除率,其去除率分别由37.5%提至64.58%和由15%提至40%;对于总氮的去除,有无絮体时则无明显影响,其平均去除率约为65%。对比絮体超滤试验优化前后可知,膜池运行10d后减少絮体投加,并不会明显降低处理效果。此外对运行83d的强化优化工艺中的出水进行了42项水质指标测试,结果表明,除耗氧量外,其他水质均符合国家饮用水标准(GB5749-2006)。

2.6 产水成本

分别核算了一体式絮体-超滤工艺、强化优化工艺的产水成本。产水成本主要分为超滤膜折旧费、电费、药剂费3个部分。

1)膜折旧费。超滤膜折旧费根据式(1)进行计算。一体式絮体-超滤工艺、强化优化工艺运行时间分别设为25d和83d,而化学清洗时间均为6d,则絮体-超滤工艺和优化工艺超滤膜的有效产水时间占有率 k分别为80.65%和92.77%。将数据代入式(1)计算得到絮体-超滤工艺、优化工艺超滤膜折旧费分别为0.296元·t-1 和0.258元·t-1。

式中:Vm 为膜的吨水折旧成本,元·t-1;Cm为膜平均价格,元,本研究Cm为10500元;n为超滤膜平均使用年限,a,本研究n取5a;k为超滤膜的有效产水时间占有率,%;Q 为平均产水量,t·h-1,本研究中Q 为1t·h-1。

2)药剂费。所用药剂为聚合硫酸铁、烧碱及次氯酸钠。其中聚合硫酸铁、烧碱用来配置铁盐絮体,当铁盐絮体投加量为10mg·L-1(以有效铁计)时,均摊到每吨水后,成本约为0.171元·t-1。且絮体-超滤工艺全过程絮体投加量为10mg·L-1,而强化优化工艺前10d,后73d絮体投加量为5mg·L-1,所以絮体-超滤工艺和强化优化工艺的絮体费用分别为0.171元·t-1和0.102元·t-1。次氯酸钠用来氧化预处理,当投加量为1mg·L-1(以有效氯计)时,均摊到每吨水后,成本约为0.122元·t-1。所以将各药剂费用相加,可得絮体-超滤工艺和强化优化工艺药剂费用分别约为0.293元·t-1和0.224元·t-1。

3)电费。主要用电器为水泵与鼓风机,电费以0.5元·(kW·h)-1 计,均摊到每吨水后,产水成本为0.009元·t-1 。将超滤膜折旧费、电费、药剂费相加,可得一体式絮体-超滤工艺、强化优化工艺产水成本分别为0.598元·t-1和0.491元·t-1(未计人工费)。与前期的一体式絮体-超滤中试工艺相比,本期强化工艺精简了工艺流程、絮体利用率更高(药品投加量减少20%)。

3、结论

1)一体式铁盐絮体-超滤工艺能有效减缓膜污染,提高出水水质。强化优化后稳定运行时间超过80d。

2)尽管超滤膜表面滤饼层中污染物分布情况有所不同,但均是以无机污染物为主:直接超滤时滤饼层污染物以Si、Ca的化合物为主;絮体-超滤优化前,滤饼层污染物以铁盐絮体及Si、Ca的化合物为主,且铁盐絮体主要分布在中上层,Si主要分布在滤饼层底部(靠近膜表面);强化优化后,滤饼层成分仍是铁盐絮体及Si、Ca的化合物为主,但此时,铁盐絮体主要分布在底部,能更好地减缓膜污染。

3)絮体投量、排泥间隔等是影响一体式絮体-超滤工艺的重要因素,絮体滤饼层及其内部微生物能部分去除COD、P;强化优化后的运行产水成本为0.491元·t-1。(来源:华东交通大学土木建筑学院,中国科学院生态环境研究中心,中国科学院饮用水科学与技术重点实验室)