1、研究背景

2015年国务院发布《水污染防治行动计划》以来,针对环境敏感流域的污水处理厂,相关地方政府陆续出台了比《城镇污水处理厂污染物排放标准》(GB18918—2002)中的一级A标准更加严格的地方排放标准。大部分执行高排放标准的污水处理厂为保证出水总氮稳定达标,需要在二级处理或深度脱氮处理单元投加甲醇、乙酸钠等外碳源。因此,控制运行成本,充分利用污水中的有机物提高二级生物处理脱氮效能成为研究的热点和工程难点。

生物脱氮仍然是目前城镇污水处理厂的主流脱氮工艺。二级生物处理设置缺氧池和好氧池,在好氧池内利用硝化菌将氨氮转化为硝态氮,在缺氧条件下,通过反硝化细菌,利用污水中可生物降解有机物将好氧池内回流混合液中的硝态氮还原成气态氮(N2)或N2O、NO。进水中易生物降解有机物相对较少时,缺氧区内氧的存在对反硝化速率有很大影响,反硝化速率会显著降低。因此需要最大限度地降低进入缺氧池内的溶解氧量,以提升污水处理厂的脱氮效率。

传统脱氮除磷工艺,混合液回流点设置在好氧池的末端,为防止二沉池内发生缺氧反硝化产生氮气引起污泥上浮,一般控制好氧池出水的溶解氧不低于2mg/L。但实际污水处理厂运行中,由于出水氨氮和COD指标的不断提高,同时受到进水水质波动以及鼓风曝气系统设计和运行控制的影响,冬季回流混合液中的溶解氧高达4~5mg/L。另一方面,为提高脱氮率,设计混合液回流比(R)为100%~400%,一般运行控制在200%~300%。因此,在一定的内回流比(R)和内回流混合液溶解氧的浓度(DO)下,内回流混合液携带进入缺氧池的溶解氧量为R×DOmg/L。根据溶解氧和BOD的相关性,溶解氧消耗的污水中易生物降解有机物或外碳源量也为R×DOmg/LBOD。污水中的有机物可以作为反硝化过程的电子供体,转化1gNO3--N为N2时,需要的有机物(以BOD表示)为2.86g,内回流混合液中溶解氧导致工艺系统脱氮能力下降R×DO/2.86mg/L。

缺氧条件指不存在溶解氧的条件,工程中的缺氧指溶解氧不足或没有溶解氧但有硝态氮的环境状态。缺氧池不曝气充氧,在悬浮活性污泥中,要求溶解氧保持在0.5mg/L以下。缺氧池内的溶解氧主要来源于内回流混合液。内回流混合液携带溶解氧进入缺氧池,溶解氧会与硝酸盐竞争电子供体,迅速消耗进水中的易生物降解有机物或外加碳源,从而影响反硝化脱氮效能,进而影响高排放标准污水处理厂的稳定达标和节能降耗。针对内回流混合液携带的溶解氧使工艺系统脱氮效果下降的问题,基于强化脱氮和节能降耗,提出设置脱气池的溶解氧控制工程措施。

2、脱气池的工程应用

2.1 脱气池的工艺方案

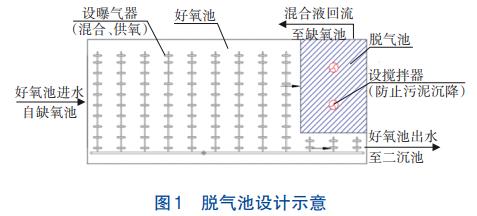

脱气池设置在好氧池末端,混合液回流点设置在脱气池末端,混合液在脱气池内去除溶解氧后,回流到缺氧池。脱气池内设置水下搅拌器,以防止污泥沉淀和利于回流混合液脱气。好氧池出水端布置曝气器,以保证二沉池进水的溶解氧含量。脱气池设计见图1。

脱气池可设置在AAO、多级AO、氧化沟和MSBR等工艺中,结合生物处理工艺和池形灵活设置,工艺流程简单。脱气池可有效去除回流混合液中的溶解氧,提高生物脱氮除磷的极限能力,为二级处理强化脱氮除磷提供新思路和解决方案,应用范围广。

2.2 脱气池的工程案例

2.2.1 基于氧化沟改造的脱气池应用

2010年,首次在合肥某污水处理厂提标改造工程中设计了脱气池,随后在我国新建或提标改造的污水处理厂中大范围推广使用。

为控制南淝河和巢湖的水污染,合肥市率先提出城市污水处理厂出水主要指标达到地表水Ⅳ类(其中TN≤5mg/L)标准,并在合肥某污水处理厂提标改造工程中进行工程实践,该工程采用强化二级生物处理+深度处理工艺,二级生物处理将氧化沟工艺改造为AAO工艺。由于进水的碳氮比较低,为深挖二级生物脱氮除磷效能,提高反硝化脱氮效果,降低溶解氧对进水易生物降解有机物的无效消耗,首次提出在好氧池后设置脱气池,以降低回流混合液中携带的溶解氧对反硝化脱氮的影响,达到预期的设计目标。

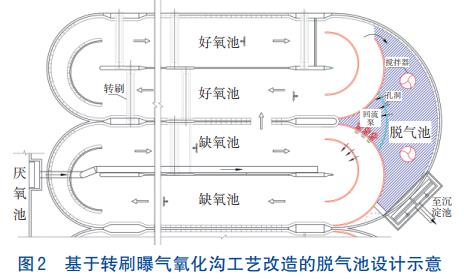

一期和二期工程的氧化沟改造设计中,为充分利用池型,因地制宜设置了脱气池。

一期氧化沟有效水深为3.5m,采用转刷曝气,改造中将氧化沟进行分区,厌氧池出水依次进入缺氧池和好氧池,在好氧池后设一个脱气池。含有硝酸盐的回流混合液经脱气池去除溶解氧后,与污水在缺氧池前端混合,在缺氧池内完成反硝化反应。每组氧化沟的处理水量为2.5×104m3/d,脱气池有效容积为1250m3,水力停留时间(HRT)为1.2h。脱气池设双曲面水下搅拌器,内设硝化液内回流泵,将脱气后的硝化液回流至缺氧池。

基于转刷曝气氧化沟工艺改造的脱气池设计见图2。

二期氧化沟有效水深为4.3m,为提高充氧效率,将转刷曝气改为微孔曝气。氧化沟改造为推流式的AO工艺,在好氧区后设置脱气区,脱气区水力停留时间为0.5h。

为降低能耗和提高脱氮效率,运行将一期和二期好氧池(区)出水溶解氧控制在1.5mg/L左右,经过脱气池(区)处理后,回流混合液中的溶解氧降低到0.2mg/L左右。2021年5月,监测一期和二期的好氧池出水的溶解态TN分别为7mg/L和6mg/L,二级生物处理脱氮效果良好。

2.2.2 基于多级AO工艺的脱气池应用

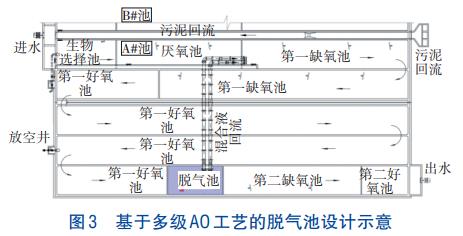

多级AO工艺的脱气池设置在第一好氧池之后,形成生物选择池+厌氧池+第一缺氧池+第一好氧池+脱气池+第二缺氧池+第二好氧池的工艺流程,回流混合液由脱气池回流至第一缺氧区,进行反硝化脱氮。

基于多级AO工艺的脱气池设计见图3。

脱气池有别于AAO等各类变形工艺中生物选择池(预缺氧池),生物选择池设置在厌氧池前,主要目的是降低回流污泥中的硝态氮和驯化聚磷菌,为厌氧池聚磷菌释磷创造良好的环境。脱气池设置在好氧池末端,主要依靠微生物自身的耗氧能力,降低回流混合液中的溶解氧,减少溶解氧对原水中易生物降解有机物的争夺,更好地发挥缺氧区反硝化脱氮的功能。另外,利用混合液中慢速生物降解有机物和活性污泥中内源代谢产物,在脱气池中进一步去除污水中的总氮,提高系统脱氮效能。

3、脱气池主要参数的确定

为优化污水处理厂脱气池的工程设计和运行管理,准确反映混合液中溶解氧的削减效果,一般可进行溶解氧削减试验,通过分析溶解氧的削减情况,确定脱气池的水力停留时间。

试验材料:便携式溶解氧分析仪(型号HQ30d);2L的烧杯。现场取好氧池末端的混合液,利用烧杯模拟脱气池,测定混合液中的溶解氧。

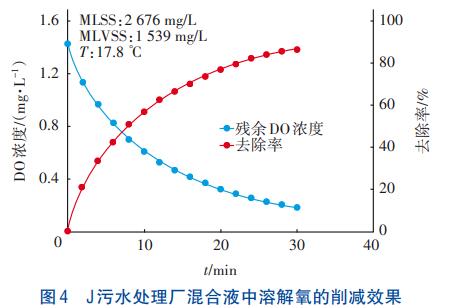

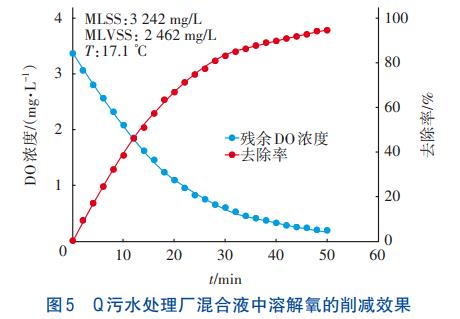

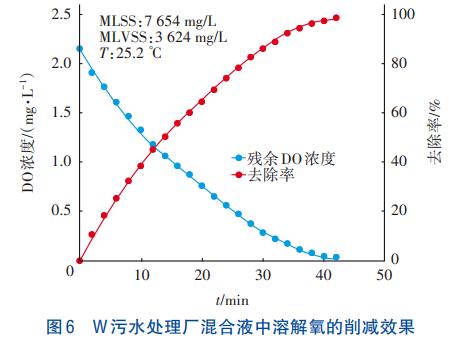

选取2座北方地区的污水处理厂和1座中东部地区的污水处理厂,开展回流混合液中溶解氧的削减试验。北方地区的J污水处理厂设计规模为20×104m3/d,采用氧化沟工艺,取氧化沟末端的混合液为研究对象,试验结果见图4。北方地区的Q污水处理厂设计规模为50×104m3/d,采用多级AO工艺,取第一好氧池出水的混合液为研究对象,试验结果见图5。中东部地区的W污水处理厂设计规模为30×104m3/d,采用AAO工艺,取好氧池末端的混合液为研究对象,试验结果见图6。

混合液在停止曝气30min后,J污水处理厂、Q污水处理厂和W污水处理厂的混合液中溶解氧分别降低了1.24、2.78和1.86mg/L,混合液的平均耗氧速率分别为1.61、2.58和1.03mgDO/(gVSS·h)。Q污水处理厂的混合液停留时间从30min延长到50min,溶解氧仅降低0.4mg/L,溶解氧削减速率明显减慢,W污水处理厂也有相同的规律。溶解氧削减试验表明:混合液曝气停止后,活性污泥中的微生物依靠自身的耗氧能力进一步消耗溶解氧,混合液中溶解氧快速降低,随着时间的延长,溶解氧的削减速率也随之下降。

脱气池的容积与建设成本呈正相关,综合考虑建设成本和运行效果,充分发挥脱气池的溶解氧消除能力,脱气池的设计水力停留时间宜取0.5h。

4、脱气池去除溶解氧效果评估

北方地区的Q污水处理厂的二级生物处理由生物选择池+厌氧池+第一缺氧池+第一好氧池+脱气池+第二缺氧池+第二好氧池组成,脱气池的设计水力停留时间为30min。设计进水和出水TN分别为69mg/L和15mg/L,现况污水处理厂运行良好,出水TN达到设计目标。根据公布的2019年3月—2021年2月的污水处理厂进出水水质数据,污水处理厂进水平均TN为48.9mg/L,出水TN为9.98mg/L,去除率为80%。

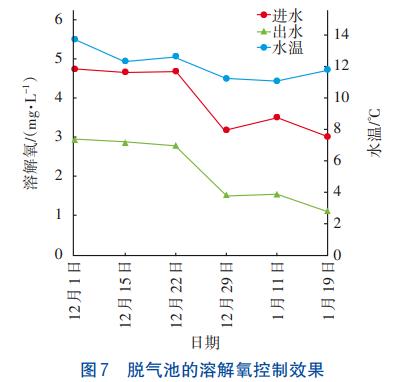

在冬季最冷月(2020年12月—2021年1月)评估脱气池对溶解氧的控制效果:污水处理厂进水水温为11.1~13.8℃,BOD5/TN为3.1,碳源略显不足;脱气池进水的溶解氧为3.01~4.78mg/L,平均为3.97mg/L。脱气池的溶解氧控制效果见图7。

可见,脱气池平均去除溶解氧1.81mg/L,平均MLVSS为1629mg/L,脱气池混合液的耗氧速率为2.22mgDO/(gVSS·h)。冬季水温低,脱气池进水溶解氧偏高,出水溶解氧仍然偏高,但从脱气效果看,已达到设计目标。

城镇污水的成分复杂,仅有一部分易生物降解的BOD可以作为反硝化碳源,慢速生物降解的有机物以及活性污泥中内源代谢产物的反硝化速率远低于易生物降解有机物作为碳源时的反硝化速率。溶解氧首先消耗易生物降解的有机物,换算为甲醇、乙酸或乙酸钠分别为:1mg/LDO消耗0.67mg/L甲醇、0.94mg/L乙酸或1.28mg/L乙酸钠。该污水处理厂混合液回流比为3,通过设置脱气池,削减溶解氧,节约了1.81×3=5.43mg/L的BOD,工艺系统脱氮能力提升了1.9mg/L。为保证TN稳定达标,该污水处理厂仍然外加乙酸钠提高脱氮率,通过设置脱气池削减溶解氧,1m3污水节约结晶乙酸钠11.78g(干燥品含量按59%计),按工业级结晶乙酸钠2000元/t计算,消除溶解氧节约费用2.36分/m3。该污水处理厂设计规模为50×104m3/d,则每年节约乙酸钠的费用约为431万元。

5、结论

①依靠微生物自身的耗氧能力,脱气池可以有效降低回流混合液中的溶解氧浓度,减少溶解氧对缺氧池内易生物降解有机物的争夺,充分发挥各处理构筑物的优势,提高系统反硝化脱氮效能。

②脱气池可与多种工艺组合,设置在好氧池的末端,设计水力停留时间(HRT)宜为0.5h,内设搅拌器防止污泥沉降和利于脱氧,混合液回流点设置在脱气池末端。(来源:北京市市政工程设计研究总院有限公司)