一次盐水装置是湄洲湾氯碱公司烧碱、BDO、PO车间多个生产装置产品生产线的基础原料供应源,对公司的生产稳定起着关键性作用。一次盐水生产装置采用道尔澄清桶+预处理器+凯膜过滤工艺,原设计工艺在使用国产山东盐的情况下,会出现精制盐水产能不足,造成电解装置无法满负荷运行,从而无法保证后续BDO装置的满负荷生产。为解决这一生产瓶颈,经过调研引进XX公司开发的陶瓷膜法盐水精制工艺,通过对化学反应完全的粗盐水采用高效率的“错流”过滤方式进行膜分离过滤,制成合格的精制盐水。

1、陶瓷膜分离机理

陶瓷膜过滤技术是基于多孔陶瓷介质的筛分效应而进行的物质分离技术,其分离过程是以膜两侧的压力差为驱动力,当溶液流过膜表面时,陶瓷膜充当过滤介质,只允许无机盐、水中一些小分子物质等通过膜,阻止溶液中的悬浮物、蛋白质、多糖及胶体等大分子物质通过,从而达到分离澄清的效果。

与凯膜过滤工艺相比,陶瓷膜法从原理上差别不大,具体分离方法却有着极大的差异。凯膜过滤工艺是预处理器沉降+并流(终端)过滤操作的膜过滤。在陶瓷膜过滤工艺中,根据陶瓷膜过滤的特性,取消了预处理器系统,原料液反应完成后,直接采取错流方式进行粒子分离,实现了一步过滤,与其他技术相比,过滤性能有了质的飞跃。

2、陶瓷膜生产工艺

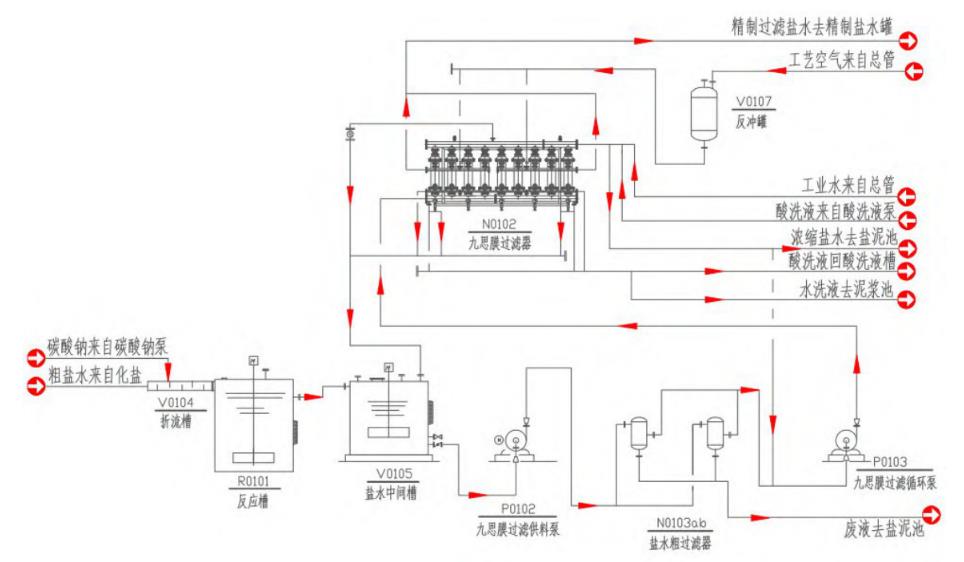

2.1 工艺流程图详见下图

2.2 工艺流程简述

自原化盐装置化盐桶(V-1407)来的粗盐水在2#折流槽加入精制剂氢氧化钠及次氯酸钠后,部分粗盐水经4#折流槽(V0104)加入精制剂碳酸钠后自流进入九思膜生产系统的反应槽(R0101),在反应槽中,碳酸钠与粗盐水中的钙离子完全反应生成碳酸钙结晶沉淀,氢氧化钠与粗盐水中的镁离子反应生成氢氧化镁胶体沉淀。完成精制反应的粗盐水自流进入中间槽(V0105),用九思膜过滤供料泵(P0102)经粗盐水过滤器(N0103)滤除机械杂物后送往九思膜过滤单元。

九思膜过滤单元采用三级串联“错流”过滤方式,粗盐水料液经循环泵先送入九思膜过滤器(N0102)一级过滤组件过滤,一级组件出来的浓缩液进入二级过滤组件过滤;二级过滤组件出来的浓缩液进入三级过滤组件过滤。自九思膜过滤器(N0102)三级过滤组件浓缩液出口流出的浓缩盐水按比例和浓度排出一小部分进入原有系统的泥浆池(V-1423),其余回到盐水循环泵进口(P0103)与供料泵(P0102)送来的粗盐水混合,用于调整进料液的固液比,实现控制浓缩液含固量和保证膜面流速的目的,然后经过滤循环泵(P0103)回到九思膜过滤器(N0102)内循环过滤。各级过滤组件过滤出的精制过滤盐水通过九思膜过滤器(NO102)各级渗透清液出口排出,进入原有系统的精制盐水槽(V-1418),经由精盐水泵送电解二次精制。

九思膜过滤器(N0102)在长时间的运行后,因膜表面的污染可能会导致通量变化、过滤能力下降,需对膜表面进行再生,使膜通量得到恢复、过滤能力达到起始状态。再生的方式有物理反冲和化学清洗。物理反冲是采用过滤后的精制盐水在反冲罐(V0107)由压缩空气加压后对膜表面进行反向冲洗;化学清洗是采用10%~15%的盐酸对膜进行化学清洗,使膜面彻底清洁,完全恢复过滤通量。

2.3 运行指标

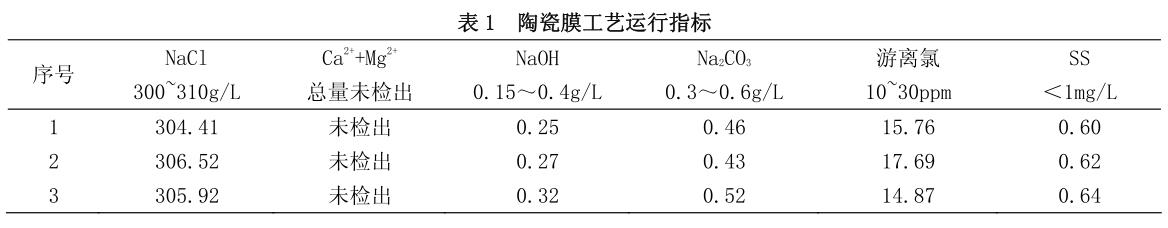

陶瓷膜工艺在正常生产过程中,生产运行稳定,满足一次盐水精制要求,运行指标见表1。

3、存在问题

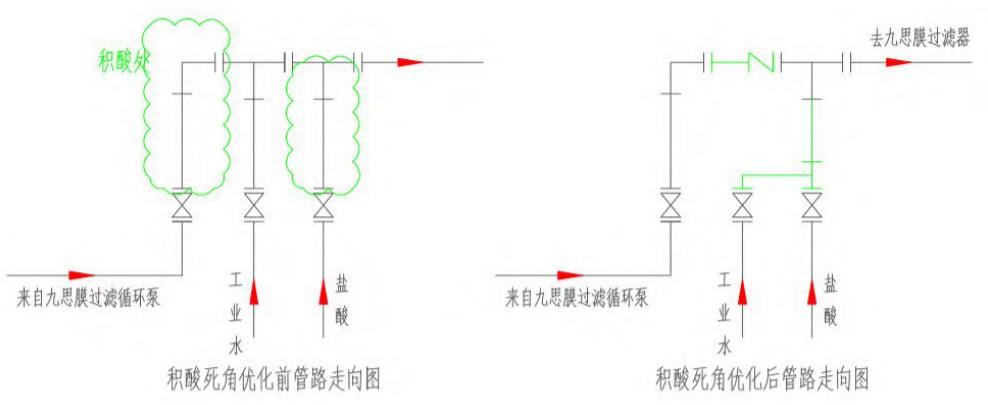

(1)系统管路中存在一段积酸死角,在酸洗过程中,会有大量的酸积在该死角内,在酸洗结束开车过程中,该部分酸和合格盐水混合后破坏盐水质量,并且会在九思膜循环泵和九思膜过滤器间循环,需要用中间槽中的粗盐水在较长时间内置换排至压滤方可达到正常的开车条件。

(2)在初次开车或酸洗结束后开车过程中,由于过滤系统中存在较大量的不合格盐水,按原设计工艺,该部分盐水用中间槽中的粗盐水进行置换,置换后循环回中间槽中,造成中间槽中合格的粗盐水也变成不合格盐水,后将中间槽全部的水排至压滤回收,再补充指标合格的粗盐水至中间槽进行重复置换,直至整个系统中的水合格为止。按照原设计工艺操作,将大量增加压滤及质检分析的工作量,且增加了开车至投入正常生产的时间,影响精盐水的产量。

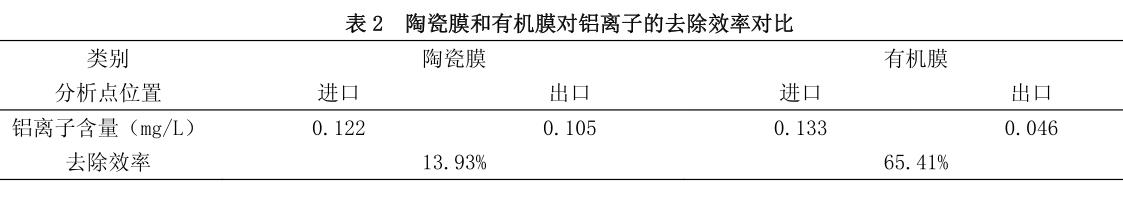

(3)与有机膜过滤技术比较,陶瓷膜过滤技术省去了预处理器,工艺步骤大大简化,盐水精制流程短,但同时对原盐的质量指标有更高的要求,尤其是原盐中的铝含量。由于铝元素的特殊性质,在现有的离子膜烧碱工艺中很难除去盐水中的铝,因为在一次盐水中除去钙、镁离子需要分别加入纯碱和烧碱,pH值要控制在10.5~11.5,镁才可以沉淀完全,而此时铝则以AlO2的形式混入盐水中。在二次盐水中,螯合树脂只对二价重金属离子有良好的去除能力,但对像Al3+这样的三价金属离子几乎无法去除。Al(OH)3为胶体状态,如果进入电解槽后会附着在离子膜上,造成槽电压、电耗迅速升高。陶瓷膜过滤技术因精制流程短,对铝离子的去除效率差于有机膜过滤技术,陶瓷膜和有机膜对铝离子的去除效率对比,详见表2。

4、优化及解决措施

(1)经综合考虑,将积酸死角处的三通更换为一段短接和蝶阀,并进行酸管及工业水管的优化改造,以此来避免酸洗过程中在死角处大量积酸而破坏循环泵、九思膜过滤器及管路内的盐水质量,大量缩短酸洗后九思膜系统开车的时间,保证精盐水的产量。优化改进前后详见下图:

(2)针对过滤系统回中间槽不合格盐水管路存在的缺陷,在管路上增加两个对切阀门并配管至泥浆池,在开车置换过程中,直接用中间槽的粗盐水置换系统中的不合格盐水,并将不合格盐水排至压滤泥浆池回收,保证中间槽盐水的质量,大量缩短开车时间。结合(1)积酸死角三通优化,系统开车时间由原来的3-4小时,缩短至0.5小时即可达到工艺指标要求。优化改进前后详见下图:

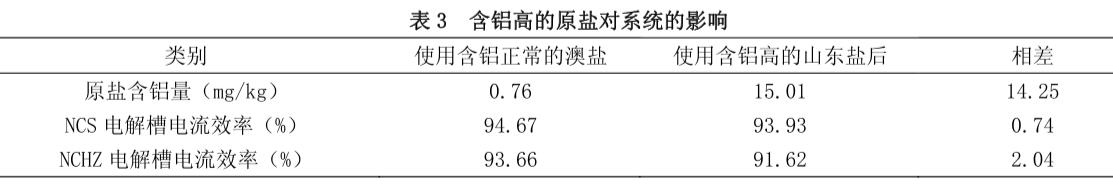

(3)含铝高的原盐对系统的影响,详见表3。如表中数据显示,含铝正常的原盐对电解槽几乎没有影响,电流效率稳定,在使用含铝高的原盐后,在短时间内会造成电流效率快速下降,对零极距电解槽的影响尤为严重。

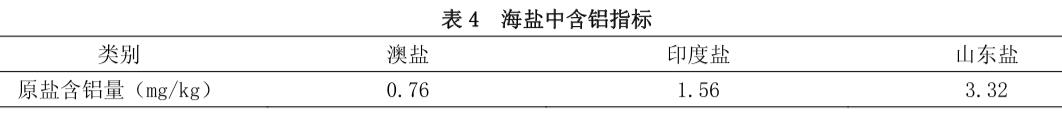

针对铝元素对系统产生的影响,首先需要从源头上进行解决,对原盐的进入渠道及运输车辆进行明确的要求及把关,严格控制原盐中的铝含量,在每批次原盐进场前尤其是更换原盐产地时对原盐中铝含量进行分析,并根据含铝情况采取对应的措施。几种常见海盐中正常含铝指标详见表4。在生产过程中,正常的澳盐和印度盐含铝量低,对系统不会产生影响;山东盐含铝量偏高,在保证一次盐水中的钙、镁离子指标合格的前提下将双碱的过碱量降到最低,降低制水量,同时优先使用凯膜过滤系统,通过预处理器尽可能地去除盐水中的铝离子。

5、结语

通过针对陶瓷膜在一次盐水生产中存在的问题进行分析,并提出工艺优化及解决措施,消除了系统存在的缺陷,使生产系统达到更佳的运行状态,保证生产的正常稳定运行。

陶瓷膜过滤技术省去了庞大的预处理器,工艺步骤大大简化,占地面积小,一次性投资少,加上陶瓷膜工艺的不断改进成熟,行业内的应用业绩越来越多。(来源:福建湄洲湾氯碱工业有限公司)