近年来,随着我国科技水平的快速发展,电镀在重工业、轻工业、电子等很多行业得到广泛的应用,但是在电镀企业生产过程中产生大量电镀废水,由于电镀是工业生产过程中的重要环节,所以电镀废水的处理便成了电镀企业不得不面对的一大问题,由于电镀废水成分复杂、危害性大,电镀成为全球三大污染企业之一。由于电镀废水中含有很多致畸、致癌、致突变的有毒有害物质,未经处理或者处理不当,排放到环境后会对人体以及环境造成非常大的危害。针对工业生产中电镀废水水量大、水质成分复杂、污染物浓度高、去除难度大,常见的单一的处理方法(如化学沉淀法、吸附法、电化学法、生物法、蒸发浓缩法、离子交换法等)已经无法满足电镀行业产生电镀废水,从而更加提升了工业电镀废水处理的难度和处理的彻底性。合适的电镀废水处理工艺的选择对于水资源的节约以及处理后的废水的回用至关重要。

某汽车金属零部件制造行业,主要从事金属零配件的生产和销售,主要的金属零部件需要电镀,电镀生产线产生的废水主要为前处理废水、含铬废水、含镍废水、综合废水、生活污水、地面冲洗水、纯水、软水制备浓水等,其废水具有重金属毒性高、生化性差、水质和水量变化大成分复杂等特点,较难处理。因此,采用分类收集、分质处理对含镍废水、含铬废水和综合废水进行处理,使处理后出水水质要求达到《电镀污染物排放标准》(GB21900-2008)中表3标准。以实现电镀废水无害化处理及回收利用的效果。

1、工艺设计

1.1 设计条件

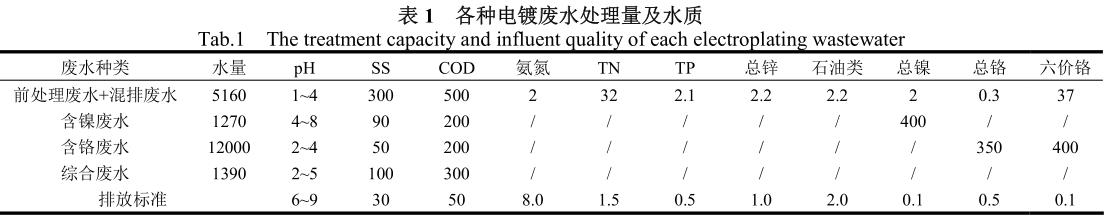

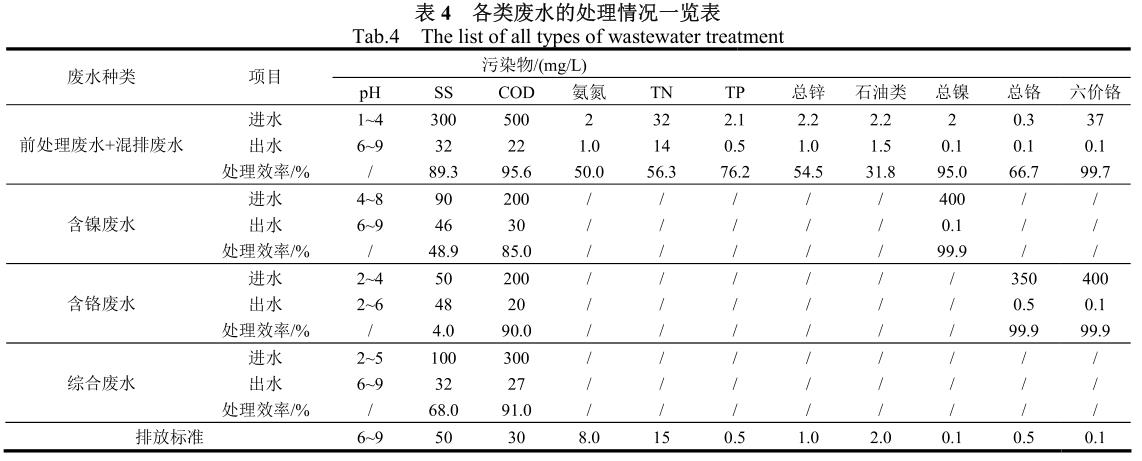

废水种类、处理量、水质情况及排放标准如表1。

由于不同废水水质差异较大,因此对废水进行分质预处理后,混合进过生化系统进行深度处理。要求本项目的工艺废水经过预处理+生化处理后,出水水质达到《电镀污染物排放标准》(GB21900-2008)中表3标准。

1.2 工艺说明

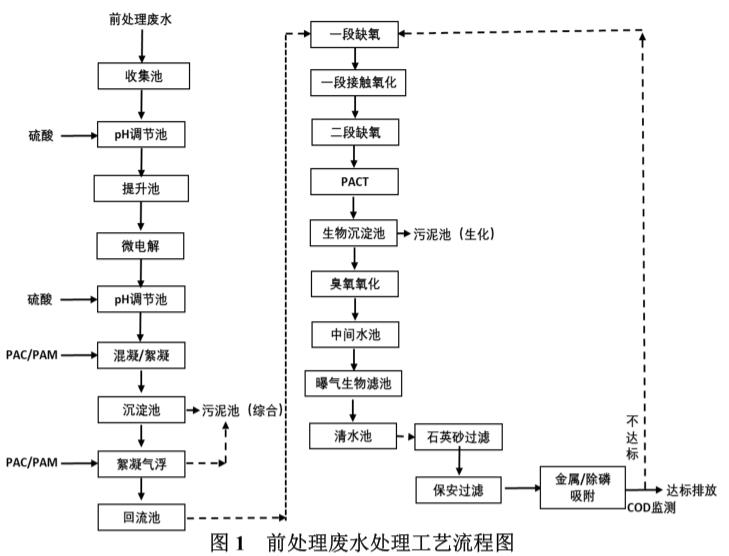

1.2.1 前处理废水和混排废水处理系统

混排废水主要来自车间冲洗地坪及跑、冒、滴、漏等废水,废水成分复杂,经过pH调整,两极强氧化少量的含氰和络合物,进入还原池投加焦亚硫化钠还原六价铬离子为三价铬后,进入前处理废水调节池。

前处理废水COD含量较高,对此部分废水进行单独处理,可获得很好的COD去除效果,混排废水预处理出水、前处理废水、浓系统浓水进入收集池,进行水质水量调节后,先后进入pH调整池和铁碳微电解池,提高废水的可生化性。由于废水中各金属氢氧化物沉淀最佳pH不同,工艺选用两级混凝絮凝沉淀工艺,确保废水金属离子进一步去除达标的同时,降低后续生化的毒害性。生化采用二段缺氧+二段接触氧化+PACT+臭氧+生物滤池工艺,工艺通过缺氧、好氧交替变化的环境反应过程,利用活性炭与活性污泥法的协同作用,强化COD、氨氮、总氮、磷的去除,后续臭氧生物滤池工艺进一步提升污染物去除效果,为了确保外排废水金属、磷离子达标排放,出水经过保安过滤器后,先后进入金属离子吸附柱和除磷吸附柱进行吸附处理,使外排废水稳定达标。前处理废水处理工艺流程见图1。

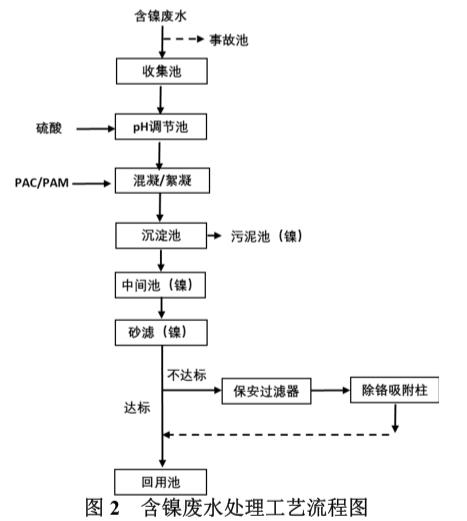

1.2.2 含镍废水处理系统

含镍废水中镍离子通常以离子态存在,在调整pH值后,进入混凝絮凝沉淀系统,经过石英砂过滤器和保安过滤器,达到镍离子回收装置进水浊度要求后,进入回收系统,大部分镍被回收利用,出水进入回调池,含镍废水设立独立在线监测系统和排放口,水质达标进入回用工序,不达标回至除镍吸附柱进行再处理。含镍废水处理工艺流程见图2。

1.2.3 含铬废水处理系统

含铬废水中含有六价铬和三价铬,先将废水用硫酸调pH值至2~3,再加入还原剂焦亚硫酸钠,将六价铬还原为三价铬,在下一个反应池中用NaOH或Ca(OH)2调pH值至7~8,生成Cr(OH)3沉淀,再加混凝剂,使Cr(OH)3沉淀除去进入中间水池,因靠常规物化沉淀很难将总铬稳定降到排放标准,中间水池水先后进入石英砂过滤器、保安过滤器和除铬吸附柱,确保废水稳定达标,废水排放设立独立在线监测系统和排放口,水质达标进入回用工序,不达标回至除铬吸附柱进行再处理。含铬废水处理工艺流程见图3。

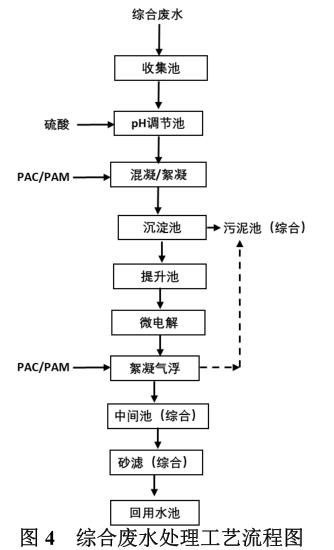

1.2.4 综合废水处理系统

综合废水主要来自酸活化、中和、酸铜清洗、镀锌清洗、酸洗、镀前漂洗等生产工序的清洗水,为了减少废水在处理过程中投加的混凝剂、絮凝剂对后续回用膜系统的不利影响,工艺采用二级碱中和金属沉淀法初步处理后,通过混凝沉淀,去除部分有机物和悬浮物;出水经过微电解,对部分难降解有机物进行还原分解,出水经过混凝气浮工艺,进一步去除有机物和悬浮物;经过预处理后的废水进入石英砂过滤器,降低废水的浊度,确保水质达到回用工序进水标准。综合废水处理工艺流程见图4。

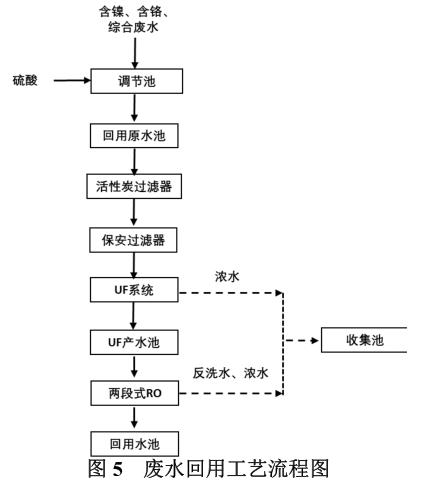

1.2.5 废水回用系统

含镍、含铬、综合废水处理出水进入回用原水,由泵提升进入活性炭过滤器和保安过滤器,去除大颗粒物质,确保UF系统进水水质,超滤技术是一种先进的膜分离技术,能有效地去除水中的微粒,适用于以分离净化为目的,广泛用于轻纺和医药以及环保电子等行业,膜分离技术是一项具发展潜力的高新技术超滤装置是以毛细管式超滤膜为核心设计制造,其超滤膜微孔可达十万分之一毫米一下过滤精度特别的高,高精度彻底滤除水中细菌大分子有机物等物质。UF超滤系统出水进入UF产水箱,然后通过高压泵泵至二段RO反渗透系统,使废水在压力的作用下渗透过孔径为0.0001微米的反渗透膜,化学离子和细菌、真菌、病毒体等不能通过,随废水排出,只允许体积小于0.0001微米的水分子和少部分盐分通过,为提高废水回收率,采用两段式RO回收系统,废水回用率达到76%以上,RO产水进入回用水池,UF和RO浓水、反洗、药洗废水进入RO弄水池,进入下一处理工段。废水回用工艺流程见图5。

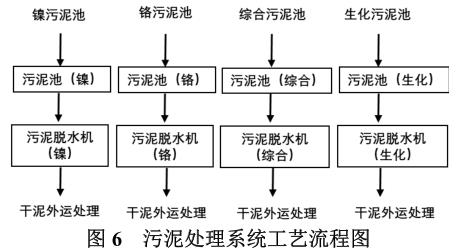

1.2.6 污泥处理系统

各废水处理系统沉淀池排放污泥进入相应的污泥池,然后进入污泥浓缩池进行浓缩,上清液回流至相应的调节池进行再处理,浓缩污泥由压泥泵泵入框板压滤机进行固液分离,滤液回流至相应的调节池进行再处理,固化污泥委外处理。污泥处理系统工艺流程见图6。

1.2.7 浓废液处理系统

废酸槽液限量提升到混排废水处理系统作为pH调节加酸的药品,系统内无法消耗的委外处理;前处理碱性脱脂废液提升到有机废水处理系统,系统内无法消耗的委外处理;高浓度金属废液限量提升到混排废水处理系统,系统内无法消耗的委外处理。浓废液处理系统工艺流程见图7。

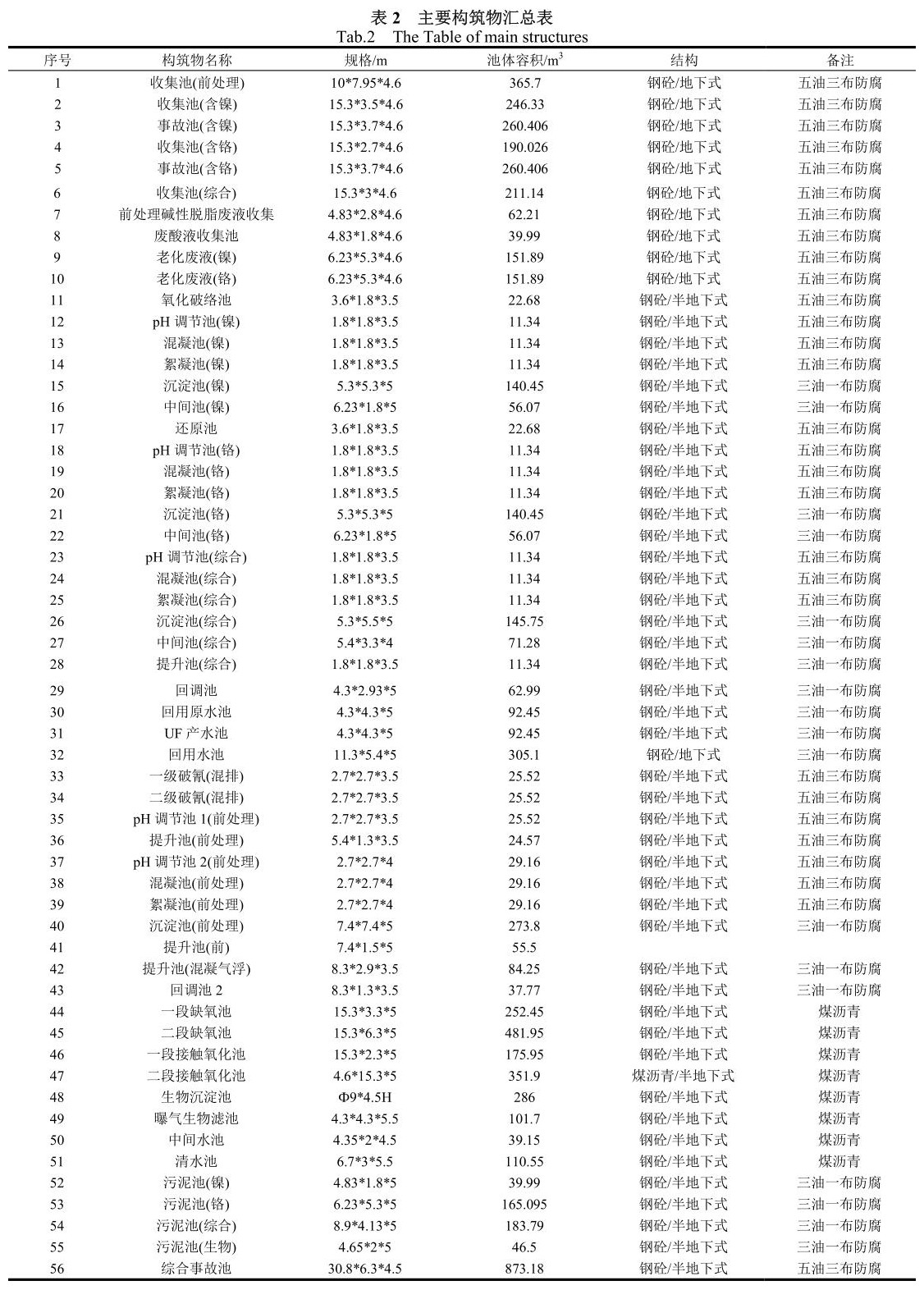

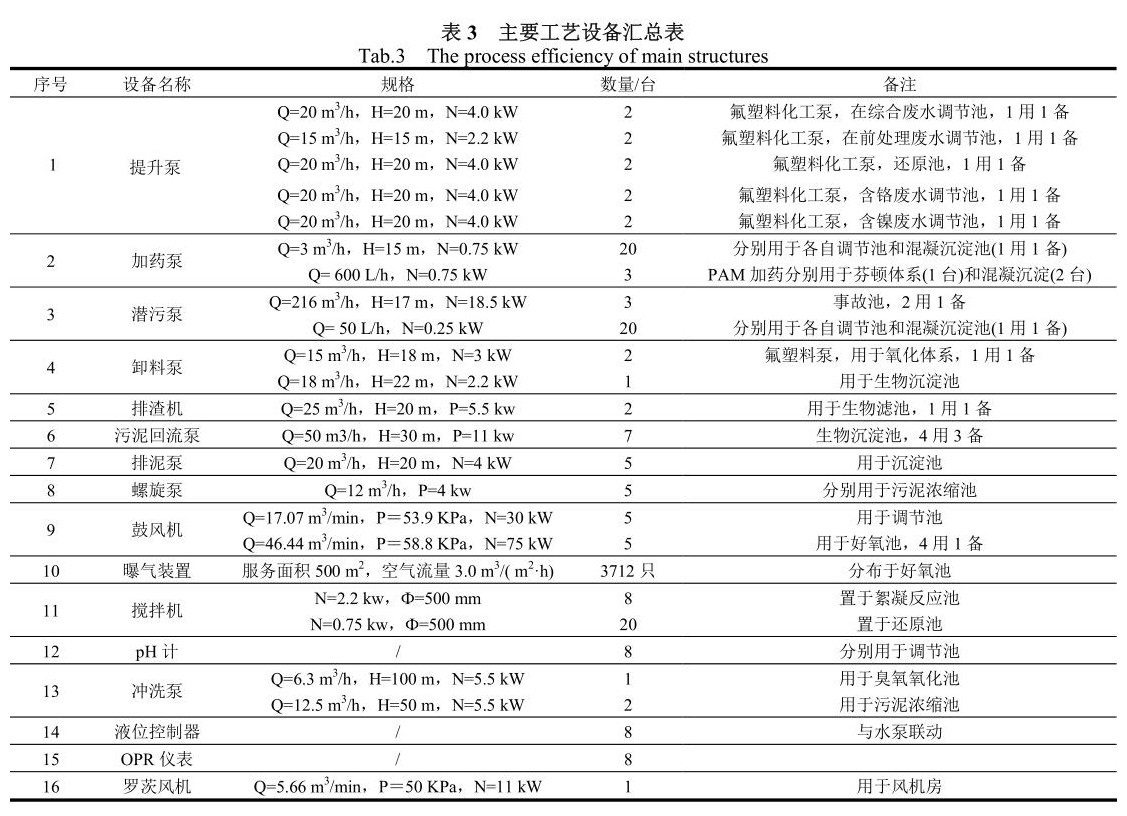

2、主要构筑物及工艺参数

该工艺主要构筑物以及主要工艺设备及其参数如表2和表3所示。

3、工艺调试运行情况

系统调试完成后投入运行,运行情况良好。加药单元采用自动控制系统,设备开停现场手动和程序自动控制,中央监控室设监控屏显示系统运行状态。结果表明废水经整套系统处理后,将电镀废水中的重金属离子以及有机物污染物去除,同时实现废水的高效回用。各类废水经过处理之后出水水质和处理效率见表4,废水中的总镍、总铬和六价铬在处理之后去除率均达到99.9%;其余污染物再经过生化处理之后,均能达标。处理后出水达到回用水水质均达标准和设计出水标准及,尾水出水达到当地尾水排放水质要求。其最终出水明显优于《电镀污染物排放标准》(GB21900-2008)中表3标准,达到当地尾水排放水质要求。回用水可满足工件清洗质量及不影响后工序镀槽镀液质量,回用水重复利用率达40%以上。

4、工程特点与结论

针对本项目中电镀废水水质复杂的特点,要求提升回用水水质水量和达标排放的要求,采取对废水分流收集、分质处理的方式。对含镍、含铬、前处理、混排和综合废水分别进行处理,并利用超滤技术对处理后的水进行深度处理。含镍废水收集处理后采用离子交换处理后全部回用;含铬废水经过收集处理后通过“混凝+超滤”处理后回用;综合废水直接进行综合处理系统处理,在进行深度处理进行回用;混排废水和前处理废水经过“微电解+混凝+二段缺氧+二段接触氧化+PACT+臭氧+生物滤池”工艺处理后,再进行深度处理进行回用,处理后的废水明显优于《电镀污染物排放标准》(GB21900-2008)中表3标准。工艺处于国内先进水平,回用水利用率较高。

由于电镀废水中的重金属离子浓度高,冲击负荷大,色度高,可生化性差。因此,单一的生化处理很难达到排放要求,而分流收集、分质处理对高浓度重金属废水进行处理,保证了后续生物处理以及深度处理的高效性,经过整个处理系统之后,出水的总镍、六价铬和总铬的去除率分别达到99.9%以上,水质分别为0.1mg/L、0.1mg/L和0.5mg/L,明显优于《电镀污染物排放标准》(GB21900-2008)中表3标准,且出水稳定,处理效果良好。(来源:南京信息工程大学,江苏润环环境科技有限公司)