湛江市某生物科技有限公司专业从事红曲系列产品生产,是一家集研发、生产、销售于一体的现代化生物发酵高新技术企业。企业以生产红曲色素为主,其中红曲色素的主要原料为大米、黄豆等,经红曲菌液体发酵培养、提取、浓缩精制而成的优质天然食用色素,是红曲菌的次级代谢产物。红曲色素是多种色素的混合物,主要有红色系和黄色系两大类。

1、废水特点

企业生产废水中的污染物主要来自产品生产过程中的发酵原料、发酵残余物、酒精和红曲色素及厂区生活污水等,主要废水来源如下:配料清洗水(COD≤1500mg/L)、发酵洗罐水(COD≤9000mg/L)、压滤废水(COD≤30000mg/L)、压滤洗机水(COD≤10000mg/L)、清液洗机水(COD≤6000mg/L)、浓缩洗机水(COD≤4000mg/L)、干燥洗塔水(COD≤3000mg/L)、车间清洗水(COD≤1500mg/L)、生活污水(COD≤600mg/L)等。受车间生产工艺的影响,企业废水排放不规律,车间部分工序产生的废水间歇性排放,且废水中的污染物浓度波动较大。本项目废水主要污染物为COD、色度、氨氮、悬浮物等,尤其是COD、色度高。根据水质检测结果,综合调节池内部的废水B/C值约0.20~0.25之间,可生化性相对较差,且有机污染物稳定性高较难降。

根据企业生产周期,将企业生产废水分为高浓度废水和其他废水(含部分生活污水),其中高浓度废水水量约100m3/d,主要指标:pH3.0~5.0、COD≤21000mg/L、悬浮物≤1500mg/L、色度≤14000;其他废水水量约200m3/d,主要指标:pH6.0~7.0、COD≤2500mg/L、悬浮物≤1500mg/L、色度≤3100。考虑到高浓度废水pH值偏低、有机污染物浓度高的情况,该类废水单独设置储存池,防止高负荷进水破坏废水处理系统的稳定性;同时为保证后续废水处理系统的稳定运行,高浓度废水须调整pH后再泵入综合调节池,与其他废水混合均匀水质、水量后进入后续废水处理系统。

2、废水处理工艺流程

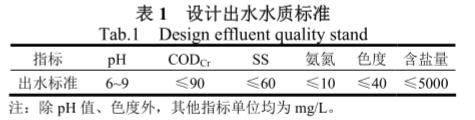

本项目为企业原废水处理站的升级改造工程,最大限度的利用原有处理设施,以节省建设投资。根据业主提供的数据确定本工程设计总处理规模为300m3/d(含部分生活污水),废水处理系统按每天20h运行设计,设计出水水质标准详见表1。

根据原废水处理系统运行情况、废水的水质特点及现场试验结果,综合技术经济等分析后确定该企业废水处理工程工艺流程如下:

综合调节池一微电解池一混凝沉淀池一气浮池-中间水池一厌氧内循环反应器(IC)一厌氧沉淀池-生物接触氧化池-MBR膜池一深度脱色池一排放渠。

2.1 工艺流程说明

鉴于该企业车间生产废水种类不同,且各类废水污染物浓度、排水周期不同,故必须设计综合调节池,以均匀各类废水的水量和水质,避免因水质水量的波动对后续废水处理系统造成较大的负荷冲击。

(1)车间高浓度预处理废水(预沉淀及pH调整等)和其他废水在综合调节池进行水质水量的均匀混合后,由提升泵提升至微电解处理系统。

(2)微电解处理工艺通过微电解填料内电解产生的电位差对废水进行预处理,主要目的是为了提高废水的可生化性。同时微电解系统生成的Fe2+进一步氧化成Fe3+,它们的水合物具有较强的吸附-絮凝作用,在加碱调pH值后生成氢氧化亚铁和氢氧化铁胶体絮凝剂,可以提高后续混凝沉淀效果。

(3)微电解系统出水进入混凝沉淀池及气浮处理系统,通过投加碱、混凝剂及絮凝剂,利用混凝作用充分捕获废水中的悬浮颗粒、胶体物质等,并生成大的矾花颗粒,最终通过沉淀或气浮的作用进行泥水分离。

(4)经过预处后的废水进入中间水池,中间水池内设置混合搅拌及pH控制系统,通过在线pH计的自动控制程序,调整酸碱药剂投加量保证中间水池的pH值,pH值调整后再通过提升泵提升至厌氧内循环反应器(IC)进行厌氧反应。针对高浓度有机废水,厌氧内循环反应器是集污泥颗粒化技术、流化混合技术、高效循环技术、多级分离技术于一体的高效厌氧反应装置,厌氧微生物利用废水中的有机物质作为营养源进行新陈代谢活动,可大大降低废水中的有机物,并可提高废水的可生化性。

(5)厌氧内循环反应器出水进入厌氧沉淀池进行沉淀处理,沉淀污泥根据情况回流至厌氧内循环反应器或排至污泥处理系统,可避免厌氧污泥的流失(尤其是在受到高负荷冲击或者调试启动阶段)。

(6)厌氧沉淀池出水进入生物接触氧化池,接触氧化池内设计有丝状、片状填料用作生物膜附着床及供氧系统,利用生物膜上微生物的新陈代谢作用,将废水中以有机物为主的污染物吸附降解并去除。

(7)生物接触氧化池出水进入MBR膜池进行泥水分离,MBR膜利用中空纤维微孔膜的高效截留分离作用代替传统生化沉淀池,MBR膜产水极其清澈,悬浮物和浊度接近于零,能够保证废水处理系统稳定优质的出水效果。

(8)MBR膜池产水进入深度脱色池进行脱色处理,脱色达标后通过排放渠排放。

2.2 核心处理工艺-厌氧内循环反应器(IC)

厌氧生物处理技术具有处理能耗低、处理效果好、污泥产量小、抗冲击负荷高等优点。通过厌氧生物处理过程不仅可以将有机物分解转化为甲烷和二氧化碳等,对于难降解的生产废水,还可以进一步提高废水的可生化性,是一种有效去除有机污染物并使其矿化的生物处理技术。

厌氧内循环反应器作为一种高效厌氧反应器,从结构上看它是由上下两层UASB叠加串联而成,其基本的特点是有很大的高径比(一般在4~8之间),反应器的设计高度可达16~25m,有效的减少了用地面积,也是本项目选择厌氧内循环反应器作为核心处理工艺的主要因素之一。厌氧内循环反应器的进水首先进入反应器底部的第一反应室,废水与反应器内的厌氧污泥接触混合均匀,废水中的大部分有机物在反应室内被厌氧微生物降解并被转化成沼气。产生的沼气在收集管内上升的同时将反应器反应室内的废水提升至反应器顶部的气液分离器;在气液分离器气水分离后沼气排出,污水通过回流管回流至第一反应器的底部,实现了反应器的内部循环,同时保证了反应器内部的上升流速。正是由于厌氧内循环反应器(IC)这种内循环的作用,反应器调试启动完成后基本不需要借助外在动力进行内循环,大大地降低了废水处理系统的能耗。

通过前期对本项目废水水质特性及原废水处理工程的运行情况分析,该企业生产废水的有机污染物浓度高、色度高、可生化性较差,且有机物降解难度较大,常规的生化处理系统对本项目有机污染物的去除效果较差。针对本工程废水以上特点,在有机污染物降解层面,方案设计选择了高效的厌氧反应器。本项目厌氧反应器主要设计参数的取值较常规设计值偏低,设计容积负荷为5.3kgCOD/(m3·d),最终采用2座厌氧内循环反应器并联运行的方案,单座反应器尺寸3.9mx16.0m。由于厌氧内循环反应器启动初期负荷较低,内部沼气产生量不足,无法满足气提作用而形成较大的内回流,故反应器在启动初期通常需要借助于外在动力保证内循环效果。为此厌氧内循环反应器共配备3台外循环泵(2用1备)。此外,厌氧内循环反应器在不同的高度共设置了7根取样管,便于观察反应器内部污泥性状、氧化还原电位、温度等关键性控制指标,同时在反应器上安装ORP计、PH计、温度计等,用于对反应器内厌氧微生物的生长环境进行实时动态监测。

3、厌氧内循环反应器(IC)运行分析

本项目主要污染物中去除难度最大的是有机污染物,厌氧内循环反应器的主要作用就是去除废水中的有机污染物,所以本文主要分析反应器对有机污染物的去除效果。反应器启动正常运营阶段,某段时间厌氧内循环反应器进出水COD浓度数据统计如表2所示。

根据现场运行数据及日常运营情况分析,反应器运行的过程指标控制非常关键。首先,由于厌氧内循环反应器内部厌氧微生物对pH值的要求较为苛刻(一般6.8~7.2之间),超过最适宜的pH范围时,酸性发酵可能会超过甲烷发酵,结果会导致厌氧系统的“酸化”而影响反应器的处理效果;故厌氧反应器进水之前必须对进水中的pH值进行控制调整。根据对厌氧内循环反应器进出水pH值的数据分析可知,本项目废水经过厌氧反应器处理后pH值会出现升高的情况。故对于进水中的pH值不宜直接依据厌氧微生物的最适pH值进行控制调整,应当以反应器内部的pH值作为控制标准,动态调整反应器的进水pH值。具体进水pH值的控制范围须根据现场调试及运营数据分析确定,本项目为维持反应器内部厌氧微生物的最适宜pH值范围,厌氧内循环反应器进水pH值一般控制在6.0~6.5之间。

其次,根据对反应器内部的氧化还原电位的监测记录,反应器内部的氧化还原电位基本位于-300~-380mv之间,保持在产甲烷阶段的适宜范围内(一般-150~-400mv)。厌氧系统运行期间通过对反应器不同层高污泥性状取样分析,并通过显微镜分析污泥性状及微生物生长情况。通过分析检测,本项目厌氧反应器内部污泥呈现絮状,并未培养出理想中的颗粒化活性污泥,且厌氧活性污泥主要集中于反应器的第一反应室内部,也说明有机物的降解过程主要发生于反应器的第一反应室。该企业废水处理站投产运营后,其进水中的污染物浓度并未达到设计进水浓度值,所以厌氧处理系统的运行负荷较设计工况偏低。根据部分监测数据分析可知,厌氧内循环反应器对COD的去除率基本维持在70%~85%之间,平均去除率约78.48%。

4、结论

首先,综合分析本项目厌氧内循环反应器的对有机污染物的去除数据,反应器对有机污染物的去除率基本维持在80%左右;不过通过对反应器内部污泥性状的观察,调试运营前期反应器内部并未培养出颗粒化污泥。本工程废水处理站投产前期进水有机物浓度较设计值偏低,但随着企业车间生产日益完善,废水处理站进水污染物浓度会逐步升高;同时考虑到厌氧内循环反应器高效性,笔者认为反应器相应的去除效率将会进一步提高。

其次,从设计角度,设计参数取值主要是依据本项目废水特点以及前期对原有废水处理系统的运行数据分析而定,从厌氧内循环反应器的高效性角度而言,本项目厌氧内循环反应器的设计参数取值相对保守。所以,鉴于工业废水复杂性等情况,对于厌氧内循环反应器的设计参数的选取,不宜单纯的依据理论参数推导选取,应当根据具体企业实际的水质情况(有机物浓度、可降解性、有毒有害性等)综合考虑抉择,尤其是类似于本项目浓度高,生化性差的生产废水,必要时须根据现场试验结果等分析确定设计参数范围。

再者,从运营角度,厌氧微生物虽有较好的抗冲击负荷能力,但厌氧微生物同样有着较为苛刻的生存环境,一旦厌氧系统出现酸化、污泥流失等情况,反应器的处理效果会急剧下降;而且厌氧系统二次启动时间较长,会严重影响到企业的正常生产活动。尤其是对于进水中污染物浓度、pH值等指标波动较大的企业,厌氧内循环反应器在运行过程中应密切检测厌氧内循环反应器内部微生物生长环境,包括污泥性状、进水水质情况、反应器内部pH值、温度及氧化还原电位等,以便于及时的对系统进行动态调整。(来源:广东省环境保护工程研究设计院有限公司)