随着工业的发展,环境污染问题日趋严峻,化工行业作为重污染来源,首当其冲要解决污染物的排放与处理的问题。化工废液中含氯代有机物废液危害性较大,处理难度也较大,需要发展更加高效清洁的处理技术。氯代有机物大多具有生物毒性,很难生物降解,该类废液多采用热处理方法降解。热处理过程中氯元素会反应生成氯化氢与二噁英,腐蚀设备,严重污染大气环境。针对该类废液,可先采用预处理方法将氯代有机物中的氯转化为无机氯化物,转化后的无机氯化物可通过离子交换、吸附、膜分离、蒸发等方法分离,分离后的有机物废液,可根据其种类与性质,采用焚烧、超临界水氧化、湿式氧化等氧化技术处理,含有回收价值成分的废液,可采用资源化回收技术处理。以下分别对含氯代有机物废液预处理脱氯技术的原理、特点与研究进展进行介绍,提出了技术发展与应用前景。

1、预处理脱氯技术

氯代有机物的种类繁多,根据其氯元素连接的碳结构不同,可大致分为脂肪氯类与芳香氯类。不同种类的氯代有机物预处理脱氯技术有所差别,笔者根据现有研究报导,主要介绍以下几种典型技术。

1.1 碱水解法

该方法的原理为在碱性水溶液中,氢氧根进攻氯代有机物中氯原子相连的碳原子,C-CI键断裂,发生亲核取代反应,可能的水解反应式为:

R-Cl+H2O+NaOH/Na2CO3→R-OH+HCl→R-OH+NaCl+H2O/CO2 (1)

一般情况下,脂肪氯类容易进行碱水解,芳香氯类的氯原子与芳香结构形成共轭π键,C-CI键键能较高,较难碱水解。王敏等研究表明在环氧氯丙烷与水的摩尔比为1:7,反应温度为98℃条件下,环氧氯丙烷可水解生成缩水甘油,水解率可达99.6%。杨慧慧等研究成果显示,以La203为催化剂,在KOH水溶液中,反应温度260℃、pH为13.4、水与间二氯苯比15:1条件下,间二氯苯可水解成间苯二酚,转化率可达70%以上。该方法对不同种类的氯代有机物适用性较强,反应过程简单,适用浓度范围大。对于脂肪氯类,反应条件较温和,但芳香氯类的反应条件较为苛刻,对设备要求高,投资较大。因此适于脂肪氯类废液工业化应用。

1.2 氨解法

该方法的原理为在氨水溶液中,带有未共用电子对的氨分子进攻氯代有机物中氯原子相连的碳原子,C-CI键断裂,发生双分子亲核取代反应,氨解反应式为:

R-Cl+2NH3・H2O→R-NH2+NH4Cl+2H2O (2)

Wolf等建立了氯代芳烃氨解反应方法,以Cu2O为催化剂,反应温度80℃,反应介质为水与NMP比例为1:1的混合溶剂。王海陶考察了邻硝基氯苯氨解工艺条件,结果表明在氨水与邻硝基氯苯比例约为4:1,反应压力4~4.5MPa,停留时间10h条件下,邻硝基氯苯的氨解脱氯转化率可达99.9%。该方法与碱水解法相似,脂肪氯类较易氨解,但芳香氯类较难氨解,条件苛刻,往往需要催化剂配合。氯代有机物的氨解需要大量高浓度氨水,脱氯的同时会带来后期氨氮的处理。一些氯代有机物氨解脱氯反应还需要添加有机溶剂,会涉及有机溶剂的回收循环利用,工艺复杂且能耗高。对于脂肪氯类,该方法工艺过程较简单,适于工业化应用。

1.3 催化氧化法

该方法主要反应过程为氯代有机物与催化剂相互作用,氯原子被催化剂吸附,进而影响C-Cl键,氧化性物质进攻C-Cl键与碳母体结构,从而使氯原子脱离母体结构。钟顺和等研究表明以Fe1/2Al1/2PO4为催化剂,水为氧化剂,可实现1,2-二氯丙烷氧化脱氯制取环氧丙烷,反应活性和选择性均较理想。刘莎等分别考察了Fe2O3、MgO和CaO催化剂对十氯联苯(CB209)的催化分解作用,结果表明,在反应温度300℃,反应时间60min条件下,MgO具有较高的催化活性,效率达到98.9%,发生催化氧化脱氯反应同时伴随加氢脱氯、碳结构催化氧化反应。该方法大多需要催化剂作用,否则很难发生氧化脱氯。对于脂肪氯类,反应条件较温和,工艺过程较简单,适合工业化应用。而芳香氯类即便在催化剂作用下仍需要较高的温度才能发生氧化脱氯,液相反应还需要一定压力条件,对设备的要求较高,加热能耗较大,因此不适合工业化应用。

1.4 金属还原法

该方法主要利用零价铁以及二价铁作为还原剂失去电子发生氧化反应,将电子传递给氯代有机物,获得电子发生还原反应,氯原子以CI-的形式脱除。目前该方法的详细机理尚未形成一致意见,可能参与反应的还原物质可能有Fe°、Fe2+和H2。杨吉睿等研究了MnO2表面吸附Fe(Ⅱ)对溶液中三氯乙烯的还原脱氯作用,结果表明脱氯率可达85.7%。单独的金属铁还原对于难降解的有机氯化物脱氯效果较差,反应速率较慢,比表面积较小,表面易钝化,诸多研究者开发了双金属还原法。黄园英等研究了纳米Ni/Fe和Cu/Fe双金属对四氯乙烯脱氯作用,结果显示与零价铁相比,纳米双金属对PCE的脱氯速率明显提高,脱氯率可达93%。曾思思对纳米级零价铁进行了改进,引入Pb与Fe3O4制备双纳米级复合材料,考察了纳米Fe3O4-Pd/Fe对2,4-二氯苯氧乙酸的脱氯作用,结果表明纳米Fe3O4-Pd/Fe具有更高、更稳定的脱氯反应活性,脱除率可达100%。该方法适用于各种类氯代有机物,反应条件温和,但目前研究报导仅适合低浓度氯代有机物脱氯。工艺过程简单,对低浓度含氯代有机物废水适合工业化应用。

1.5 催化加氢还原法

该方法原理为在催化剂作用下氢气活化产生氢自由基,同时氯代有机物也在催化剂发生吸附,氢自由基进攻C-CI键发生亲电取代反应,生成HCI,实现脱氯,反应式为:

R-Cl+H2→R-H+HCl (3)

谭文慧等制备了载钯石墨相氮化碳催化剂,并考察了其对2,4-二氯酚的催化加氢脱氯效果,结果显示脱氯率可达近100%。周鑫等考察了负载型Pd基催化剂对水中2,4-二氯苯氧乙酸的催化加氢脱氯,Pd-Fe双金属催化剂较单金属催化剂具有更高的催化活性,脱氯率可达100%。该方法在催化剂的作用下,可在温和反应条件下,实现各种类氯代有机物的脱氯,并且对难脱氯的芳香氯类以及高浓度氯代有机物加氢脱氯效果均良好,但对于复杂成分废液催化加氢脱氯中可能存在催化剂中毒活性降低风险。催化加氢还原工艺过程较简单,虽暂未在环保领域推广应用,但在化工生产领域应用较成熟,适合工业化应用。该方法在含氯代有机物废液预处理方面的成熟应用,未来的发展方向为开发耐受性更强的催化剂。

1.6 电催化还原法

该方法采用含有催化金属的电极板,在电流作用下,溶液中的水或质子在阴极表面活化形成具有还原性的活性氢,同时氯代有机物会吸附在阴极催化活性金属表面,活性氢进攻吸附到催化活性金属表面氯代有机物的C-CI键,发生加氢脱氯反应,有机氯转化为氯离子,反应后脱氯产物从电极表面脱附。李君敬制备了Pd/Ni复合电极,考察了其对氯酚类化合物的脱氯性能,结果表明对2,4-DCP的脱氯率可达91.1%。祝开然探索了NZVI技术和Pd/Ni电极电催化对2,4-D催化还原脱氯的协同效应。结果表明2,4-D有机氯脱除率可达99.7%。该方法适合于多种类氯代有机物脱氯,反应条件温和,但目前研究报导来看,仅适合低浓度的氯代有机物脱氯。由于采用电极板形式催化反应,相比催化加氢还原法,催化效率偏低。工艺设备较复杂,并且一般需采用贵金属,投资较高,目前不适于大规模工业化应用。此外,若所处理废液成分复杂还存在电极板腐蚀的风险。

1.7 相催化转移法

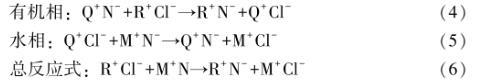

该方法的反应过程表示如下:

主要分为以下步骤:(1)催化剂正离子Q+与亲核基团N-在水相中缔合成离子对后,进入有机相;(2)在有机相中有机氯成分(RCI)与催化剂(QN)发生亲核取代反应,生成RN和QCl;(3)QCl在相转移剂的作用下从有机相转移到水相;(4)QCl在水相中与MN反应,生成MCI和QN;(5)QN在相转移剂的作用下由水相转移回有机相,重复反应。通过相转移催化剂在有机相与水相之间不断循环,将原油中的氯代有机物转化为无机氯化物。刘亮选用甲醇钾、三乙醇胺等作为氯转化剂,四丁基氢氧化铵、四丁基硫酸氢铵等为氯转移剂,考察了对含氯代有机物原油的脱氯效果,结果表明氯脱除率可达82%。石鑫等对开发的原油有机氯转移剂,考察了不同反应条件下的原油有机氯脱除效果,有机氯脱除率可达96.7%。该方法的现有研究报导显示多适用于石油行业液体脱氯,对于其他行业种类的氯代有机物适用性可能不强。虽反应条件温和,但仅适合低浓度的氯代有机物。工艺过程简单,易于工业化应用。

1.8 其他

除以上报导的氯代有机物脱氯技术外,还有一些其他技术的研究,脱氯原理各有不同,主要采用物理方法结合氧化还原反应进行,选取了几种进行介绍。解庆范等利用高能球磨过程中磨介表面的高能态诱发苯环发生变化,采用水合肼作还原剂对废水中的邻氯苯酚进行还原脱氯,结果表明脱氯率可达99.7%。施阳等利用超声波活化氯苯的C-CI键,转化为氯离子,实现含氯苯废水脱氯,结果表明脱氯率可达80%。孙雪利用紫外光辐射激活脱氯还原剂,研究了紫外光作用下5种还原剂对2,4,6-三氯苯酚还原脱氯效果,结果表明脱氯率可达92%。以上方法研究的报导较少,相关原理与工业化应用问题,有待进一步考证。

2、结语

随着环境污染治理力度的持续增强,绿色与循环经济发展的推进,化工行业废液处理环保行业也将朝着更加高效清洁的方向发展。针对不同种类的含氯代有机物废液,可选用适合的预处理技术,对废液中的氯代有机物进行转化后,再进行资源化与无害化处理,是含氯代有机物废液处理的发展趋势。预处理脱氯技术的开发对含氯代有机物废液的处理具有重要意义。现有的氯代有机物预处理脱氯技术的工业化应用还不够成熟。不同化工行业产生的含氯废液性质较复杂,差异性较强,预处理技术的适用性不足。为适应含氯代有机物废液的多样性、差异化、复杂性,应对各种预处理技术优化升级,提高其适用性,同时开展多种技术的组合应用。对于含有回收价值成分的废液,预处理后资源化也是未来的发展方向。(来源:新地环保技术有限公司)