日益严重的淡水资源缺乏问题促使世界各国将目光转向了取之不尽用之不竭的海水资源,因此,海水淡化成为解决淡水危机的重要途径之一。低温多效蒸馏海水淡化技术具有热效率高、操作温度低、不易结垢等特点,而且能够有效利用电厂或者钢厂的低品位工业余热进而降低造水成本,已经成为目前最主要的海水淡化技术之一。天津国投津能发电有限公司(以下简称北疆电厂)是国家首批循环经济试点单位,规划建设4x1000MW超超临界燃煤发电机组和配套50万t/d海水淡化装置。其中,一期海水淡化工程规模为20万t/d,全套引进以色列IDE公司的低温多效蒸馏技术,是目前国内唯一采用铝合金传热管的大型低温多效蒸馏海水淡化装置。为避免海水中共存金属离子(如Fe3+、Cu2+等)对铝合金换热管的腐蚀,该装置在预处理部分设置了离子阱,通过内置相同铝合金材质填料,提前置换入料海水中的共存金属离子,以达到对蒸发器及换热管的腐蚀控制。该装置自2010年投产以来,系统总体运行稳定,但由于离子阱装置长期运行,填料(铝环)腐蚀、污堵情况严重,预处理效果显著下降,部分未被置换的共存金属离子进入蒸发器内,导致部分铝合金换热管出现了较为严重的腐蚀情况甚至泄漏。因此,需要定期对预处理离子阱装置进行清洗,以便提高离子阱的处理效率,保证海水淡化装置的正常运行。

由于我国主要的大型低温多效海水淡化技术全套引自国外,且国内离子阱应用量较少,因此,目前尚未有针对低温多效海水淡化预处理离子阱系统清洗的成功案例,仅有部分学者开展了离子阱海水前处理工艺对铝合金换热管腐蚀特性影响的研究。近年来,国内逐渐开始针对大型低温多效海水淡化装置蒸发器传热管的清洗技术进行实验室研究,也开展了少量的工程应用,其中,以笔者为核心的研究团队成功完成了北疆电厂铝合金传热管的清洗技术研究和工程应用。在此基础上,本研究团队进一步开展了针对海水淡化预处理离子阱装置的清洗技术研究,结合蒸发器传热管酸洗的工程经验,制定了针对北疆电厂海水预处理离子阱装置特点的清洗方案,并取得了预期效果。本研究在国内尚属首次,对大型低温多效蒸馏海水淡化预处理离子阱装置的清洗工作起到了技术支撑和实践指导作用,对提高我国海水淡化技术的运行管理工作水平提供了有益尝试。

1、材料与方法

1.1 垢样分析方法

现场获取离子阱装置内铝环填料,采集铝环表面垢样,置于恒温干燥箱内烘干,105℃,待质量恒定,取出置于研钵内充分研磨。采用AxiosmX射线荧光光谱仪(XRF)对样品化学元素组成进行检测分析。

1.2 清洗介质选择

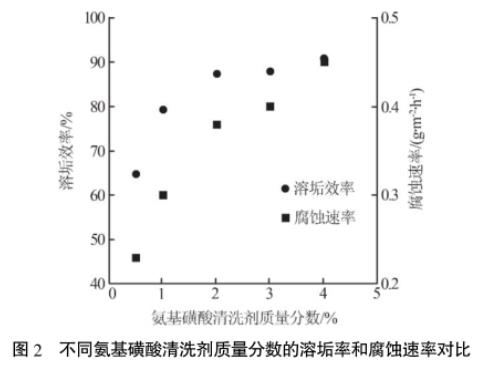

采用静态溶垢试验和腐蚀失重试验进行清洗介质选择。其中,静态溶垢试验采用清洗介质质量分数为4%的溶液在500mL烧杯中浸泡烘干的铝环垢样(20g),浸泡时间为10h,然后过滤试验溶液,将残留垢样烘干后称重.溶垢率采用失重法进行计算,见公式(1)。

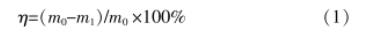

式中:η—溶垢率,%;

mo—试验前垢样质量,g;

M1—试验后垢样质量,g。

腐蚀失重试验采用仪器为XYZK-A型自动补液旋转挂片腐蚀试验仪,腐蚀试片选择5052铝合金I型标准试片(尺寸为50mmx25mmx2mm),其化学成分见表1。

试验条件:温度为40℃;清洗介质质量分数为4%;试验周期为12h。采用HG/T2387-2007《工业设备化学清洗质量标准》推荐的方法对试片进行处理:试验前,试片用水砂纸打磨去小毛刺,然后用丙酮浸泡去掉油污,用纱布擦干后放入无水乙醇中浸泡1~2min,取出后热风吹干放入干燥器中,1h后将试片称重,每组试验设置3个平行试样,试验结束后,立即取出用清水淋洗,用滤纸吸去水分,放入无水乙醇中浸泡1~2min,取出后快速吹干放置入干燥器中,1h后称重;腐蚀速率采用失重法进行计算,见公式(2)。

式中:v—腐蚀速率,g/(m²·h);

W1—试验前试片的质量,g;

W2—试验后试片的质量,g;

S—金属试片表面积,m2;

t—试验周期,h。

1.3 清洗方案

离子阱循环清洗系统见图1。

通过循环泵将配制好的特定浓度的清洗溶液在离子阱和清洗剂存储水箱之间往复循环,离子阱罐体底部设置曝气装置,加快清洗溶液在罐体内的流动性和均匀性,以提高清洗效果。清洗期间分别对系统的pH、钙、镁、铝离子浓度进行实时监测,用于判断清洗终点并根据系统清洗效果及时调整清洗方案。与此同时,在系统清洗前于离子阱进口处布置铝合金腐蚀监测挂片,对系统铝环的腐蚀程度进行考察。最后,检测离子阱清洗前后,预处理海水中Fe3+的浓度,计算去除率,用于评价清洗效果。

采用METTLERTOLEDOFE28型pH计测量清洗溶液的pH,采用EDTA络合滴定法(参考GB/T15452-2009)测溶液中的钙离子和镁离子的浓度,采用分光光度法(参考DL/T502--2006)对清洗溶液中铝离子的浓度以及清洗前后离子阱进出海水中的Fe3+浓度进行检测。

2、结果与讨论

2.1 垢样分析结果

采取北疆电厂海水预处理B1离子阱内铝环,观察后发现:铝环表面覆盖了较厚的疏松垢层,主要以棕红色和白色为主。分别刮取红色和白色垢样,利用XRF进行化学组成分析,对垢样所含各种元素及其丰度进行了定量检测,分析结果显示,白色垢样主要是海水中的NaCl沉积物(约占90%以上),而棕红色垢样组成较复杂,3组棕红色垢样的元素分析结果见表2。

由表2可知,离子阱铝环上垢样所含元素主要有氧、铝、氯、镁、钠、硫、硅、铁、钙等,根据检测结果,垢样主要成分以氧化铝(Al2O3)为主,占垢样总质量的56%左右,主要是铝环的腐蚀产物。另外,垢样中还有一定量的氯化钠(NaCI)、镁垢(MgSO4)、铁垢(Fe2O3)、硅垢(SiO2)和钙垢(CaCO3),约占垢样总质量的40%左右,其中,氯盐、镁垢、钙垢为海水沉积产物,铁垢主要为絮凝剂沉淀,二氧化硅则是预处理残留的海水泥沙。因此,离子阱铝环表面垢样主要由铝的腐蚀产物为主,夹杂部分海水沉积垢、泥沙以及絮凝剂的疏松状混合垢。

2.2 清洗介质的确定

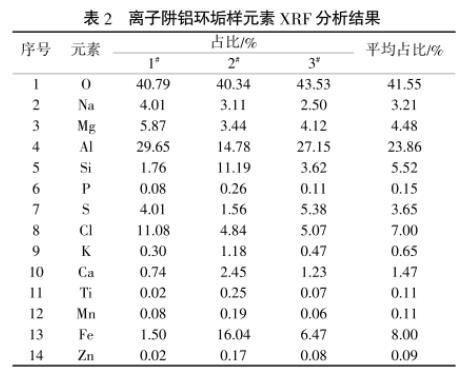

针对离子阱铝环垢样以金属氧化物为主的成分特征,易被工业常用的酸性清洗剂溶解,但铝环本身在酸性清洗剂中腐蚀严重,故清洗介质的选择应考虑对垢样的溶解效果和对铝环本身的腐蚀程度。本研究分别选择了盐酸、硫酸、磷酸、氨基磺酸、柠檬酸和甲酸作为备选药剂,通过静态腐蚀失重试验对各种酸清洗剂的溶垢率和对5052铝合金的腐蚀程度进行了研究,结果见表3。

由表3可知,除了柠檬酸和甲酸2种有机酸对垢样的溶解能力较弱外(约80%),其余酸清洗剂的溶垢率均达到了90%以上。然后对比各种清洗剂对铝合金的腐蚀速率,由高到低排序为:盐酸>磷酸>硫酸>氨基磺酸,且前3种清洗剂对铝合金的腐蚀速率显著高于氨基磺酸。综合考虑清洗剂的溶垢能力和腐蚀影响,拟采用氨基磺酸作为离子阱铝环的清洗介质。此外,实验条件下氨基磺酸对铝合金的腐蚀速率显著低于HG/T2387-2007《工业设备化学清洗质量标准》对于铝及铝合金材料腐蚀速率低于2g/(m2·h)的标准,考虑到离子阱铝环在酸洗期间即便发生轻微腐蚀也不会影响预处理系统的正常使用,综合考虑清洗效果和药剂成本,故暂不考虑添加缓蚀剂。

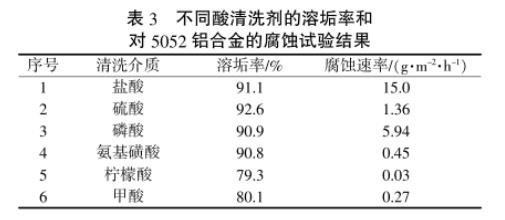

为了进一步确定氨基磺酸清洗剂的浓度,分别采用不同质量分数的清洗剂进行溶垢和腐蚀试验评价,结果见图2。

由图2可知,当氨基磺酸清洗剂的质量分数达到2%时与质量分数为4%时的溶垢率比较接近,均为90%左右,但腐蚀速率下降了15.56%,因此,优选质量分数为2%作为氨基磺酸溶液的最优质量分数,既能达到相当的清洗效果,又能够显著降低药剂使用量,并降低铝环的清洗损伤。

2.3 离子阱现场清洗

2.3.1 现场清洗工艺流程

首先,按照图1所示搭建好离子阱化学清洗循环系统,检查阀门、循环泵等装置配件的状态,放置好清洗效果监测铝环,确认各取样口能够顺利取样,最后按照以下程序进行离子阱的循环清洗:

(1)清水循环冲洗。将清洗水罐注满清水,开启循环泵,进行2~4h的清水冲洗。清洗期间,每小时排出一半清洗废水,并补充同样的清水。清水清洗结束后,排空清洗水罐。

(2)氨基磺酸清洗。在清洗水箱配制质量分数为2%的氨基磺酸清洗剂,开启循环泵,并通入压缩空气,进行循环清洗并曝气。

(3)清洗过程中监测。每小时检测1次清洗水箱中酸洗溶液的pH、钙离子、镁离子和铝离子浓度:当pH升高超过2.0时,适当补充氨基磺酸,调节酸洗溶液的pH重新降至初始水平;当钙离子和镁离子浓度不再明显上升时,可认为垢样基本被溶解,确认清洗终点;当铝离子浓度增加幅度明显超过钙离子和镁离子时,可认为此阶段主要以清洗液与铝环发生反应,应当提前停止清洗过程。

(4)待清洗结束后,将废液排放至厂区定点废液池,通过澄清、调节pH等相关工艺至达到排放标准。

(5)清水二次冲洗。酸洗结束后,再次利用清水对系统内的残余清洗溶液进行冲洗,清洗操作与①相同,本次残余废液同样排入废液池,处理方式与④相同。

2.3.2 清洗过程监测

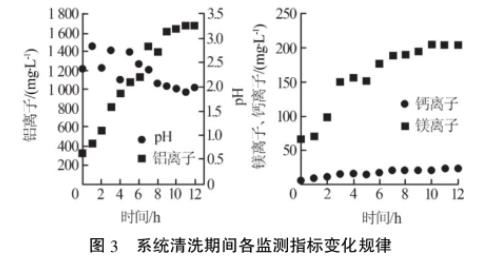

离子阱清洗期间各项监测指标的变化见图3。

由图3可知,清洗前期,铝垢的溶解消耗氨基磺酸以及氨基磺酸的适时补充使得pH处于波动状态,与此同时,表征铝垢溶解程度的铝离子、镁离子和钙离子浓度均显现直线上升状态,说明清洗效果比较明显。10h之后,镁离子和钙离子浓度基本趋于稳定,而铝离子浓度仍表现出一定的增长趋势,根据垢样成分组成可以推测,此阶段铝环表面的垢样已经基本清洗干净,所以仅存在于垢样内的镁离子和钙离子浓度不再发生明显变化;而失去垢样覆盖的铝环则直接暴露在氨基磺酸清洗溶液中,导致铝环本身开始发生腐蚀反应,所以,此阶段铝离子仍出现一定量的增长。因此,之后不再向系统中补充氨基磺酸,又考虑到铝离子浓度并未出现明显的上升,说明清洗溶液对铝环的腐蚀不严重,所以继续使用系统中的清洗溶液进行循环冲洗,清洗指标稳定后结束。

2.3.3 清洗效果评价

清洗结束后,分别通过监测铝环和离子阱运行前后的Fe3+处理效率对清洗效果进行评价。对比铝环清洗前后的外观可以看出,此次清洗效果比较理想,铝环表面黏附的铝垢清洗比较彻底,由于铝环在长期运行中遭受到一定的腐蚀,清洗后的铝环表面能够看到明显的腐蚀坑。观察铝环清洗前后的三维视频显微图可知,清洗前,由于垢层的覆盖,表面粗糙度较高,清洗后则整体比较平整,但仍存在局部的突起,说明铝环表面仍存在极其微量垢层,但这并不影响总体的清洗效果。

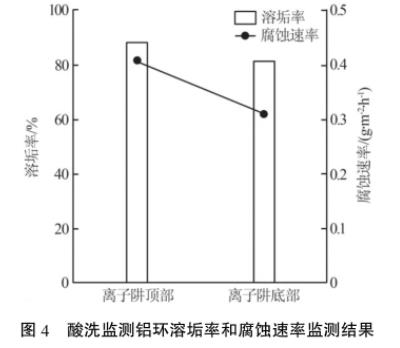

监测铝环清洗前后溶垢率和腐蚀速率,结果见图4。

由图4可知,此次清洗效果比较理想,顶部和底部监测铝环的溶垢率均达到了80%以上,由于酸洗溶液在离子阱是上进下出,故顶部的清洗效果好于底部。两者的腐蚀速率分别为0.41g/(m2·h)和0.31g/(m2·h),均远低于HG/T2387-2007《工业设备化学清洗质量标准》对于铝及铝合金材料腐蚀速率低于2g/(m2·h)的标准要求,说明本次清洗的时间设置合理,既满足了清洗要求,也控制了铝环的腐蚀。

最后,通过清洗前后离子阱对Fe3+的处理效果对本次清洗进行总体评价,去除效果对比见图5。

由图5可知,通过对离子阱进行清洗,系统对Fe3+的去除率由8%提升到了48%,去除效率提升了4倍,效果明显,使得经过离子阱处理后的Fe3+的浓度降至40μg/L以下,显著降低了蒸发器内换热管被高价位金属腐蚀的风险。

3、结论

(1)离子阱铝环表面垢样主要由铝的腐蚀产物为主,夹杂部分海水沉积垢、泥沙以及絮凝剂的疏松状混合垢。

(2)通过溶垢率和腐蚀速率的评价,筛选出氨基磺酸作为最优的清洗介质,当其质量分数为2%时,溶垢率达到87.5%,对5052铝合金的腐蚀速率仅为0.38g/(m2·h)。

(3)开展氨基磺酸清洗剂对离子阱的现场循环冲洗,清洗时间约10h后,系统pH、Ca2+和Mg2+浓度基本维持不变,说明铝环表面垢样基本清洗干净,同时铝离子浓度未出现大幅增加,清洗剂腐蚀控制较为稳定。

(4)现场清洗设置的监测结果表明,铝环溶垢率达到80%以上,腐蚀速率远低于HG/T2387-2007对于铝及铝合金材料腐蚀速率的要求,且离子阱清洗前后对Fe3+的去除率由8%提升到了48%,去除效率提升了4倍,本次清洗效果良好。(来源:天津国投津能发电有限公司)