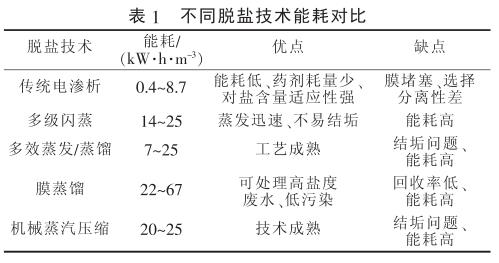

工业化发展带来的污染促使人们寻求解决水资源短缺的方法,其中水体脱盐是开发利用非常规水资源中最有前途的方法之一,海水是水体脱盐的主要目标物,海水淡化行业的发展也促进了诸如污水处理厂三级废水、地表含盐水、高硝酸盐工业、罐头加工和垃圾填埋场渗滤液处理等高盐废水脱盐技术的发展。自20世纪50年代以来,脱盐技术在实现较高有机负荷率、减少结垢、提高通量和选择性以及降低成本上取得了巨大的进步。脱盐过程分为膜(非相变)脱盐过程和热(相变)脱盐过程,膜脱盐工艺利用膜作为物理屏障从废水中分离污染物,热脱盐工艺则利用能量蒸发出废水中的水分子将污染物转化为固体。近年来反渗透、电渗析、多效膜蒸馏等技术被广泛应用于脱盐领域,其中多级闪蒸脱盐、多效蒸发/蒸馏、膜蒸馏技术等属于热脱盐,反渗透、电渗析等属于膜脱盐,不同脱盐技术能耗对比见表1。

由表1可知,与热脱盐相比,膜脱盐的能耗更低,自2000年后,约70%的脱盐工厂采用膜工艺。

大多热脱盐工艺具有压力较高、抗污染抗氧化性较差、回收率低、能耗大等问题,开发安全、便捷、低成本、高容量、可回收的脱盐技术一直是技术创新的核心所在。传统电渗析过程中不发生相变和化学反应,无需引入化学药剂,能耗低,对环境污染小。

通过考察近十年来与电渗析相关的SCI论文发表数量发现(数据来自WebofScience关键词“Ele-ctrodialysis”),论文发表数量逐年增加,由2010年的191篇增加到2019年的505篇。脱盐技术除了被应用于生产淡水外,有效去除污水中重金属等有害离子实现污水净化也是脱盐技术的技术目标。本研究介绍了传统电渗析技术的基本原理及技术限制,以及几种典型新型电渗析工艺的基本技术原理、装置运行模式和应用范围,以期推动电渗析技术的发展和研究。

1、传统电渗析技术

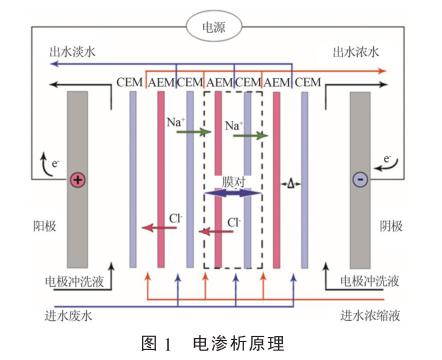

电渗析(electrodialysis,ED)装置由直流电场和多对离子交换膜组成,在阴极和阳极之间交错放置了数对阴离子交换膜(AEM)和阳离子交换膜(CEM),其内部利用隔离垫片来分离,在靠近电极处电解质溶液循环通过电极室形成电极冲洗室。电渗析技术基本原理为:利用离子交换膜的选择透过性,在外加直流电场的作用下使阴阳离子定向迁移选择性过膜,在由离子交换膜形成的隔室内交替形成浓水室和淡水室实现脱盐目的,具体原理见图1。

电渗析装置通常由离子交换膜、电源、辅助材料(垫片、电极、密封垫片)组成。装置中电极通常由钛、氧化铝、石墨等碳材料制成。装置中离子交换膜由活性离子交换基团、固定官能团和疏水底物组成,具有选择透过性,根据膜结构中的固定电荷属性分为阳离子交换膜和阴离子交换膜。电渗析传质过程复杂涉及参数多,难以从实验角度对其进行全面深入的研究,因此近年来相关科研人员尝试通过模拟电渗析中的物质分离过程及物质传递过程优化电渗析工艺,电渗析的传质过程包括浓差极化现象、离子交换膜间对流传递、离子定向或过膜的电迁移传递和扩散传递、电解质-膜平衡等过程。用于描述电渗析传质过程的最常见模型为Nernst-Planck模型和Maxwell-Stefan模型,分别适用于单和多电解质体系。

2、新型电渗析技术发展

近年来,人们相继开发了可同时产酸碱的双极膜电渗析技术、利用膜特性进行离子选择性分离的选择性电渗析、具有重组和浓缩离子能力的复分解电渗析、将化学差势能转化为电势差发电的逆电渗析等新型电渗析技术。

2.1 双极膜电渗析

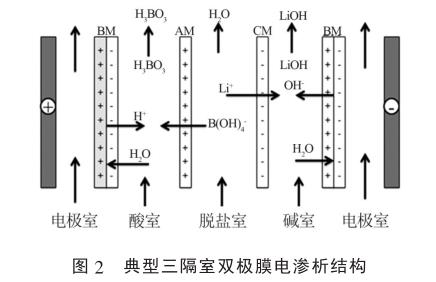

除普通电渗析外,双极膜电渗析是在实际生产中最常用的电驱动膜分离工艺。双极膜电渗析在传统电渗析的基础上引入了双极膜。双极膜(BM)由3个主要部分组成:阴离子交换层、阳离子交换层和阴离子与阳离子交换层接合处的亲水界面。装置通电后,在直流电作用下双极膜亲水界面中水分子解离为氢离子和氢氧根,阳离子通过阳离子交换膜(CM)向阴极迁移,阴离子通过阴离子交换膜(AM)向阳极迁移。

典型的三隔室双极膜电渗析结构见图2。

由图2可知,双极膜与阴阳离子交换膜交替排列,双极膜与阴离子交换膜之间形成酸室,双极膜与阳离子交换膜之间形成碱室,阳离子交换膜与阴离子交换膜之间的隔间为脱盐室。三隔室双极膜电渗析最大的优势在于同时完成产酸产碱和脱盐过程。

然而,用三隔室处理含弱酸根废水时存在一些问题。以图2为例,酸室中产生的硼酸为弱电解质,导电率低、膜堆电阻大、能耗大、经济性差。因此有学者通过在酸室填充强酸型阳离子交换树脂提高膜堆导电能力生产酒石酸,当电流密度为70mA/cm2,添加树脂后酒石酸生产能耗由传统三隔室膜堆23kW·h/kg降至16kW·h/kg,此外扩散损耗以及双极性膜的非理想渗透选择性也将显著增加能耗。

在实验室规模内,双极膜电渗析已被应用于多个领域,其中以同时产酸产碱、清洁生产碱性物质、于复杂体系中原位回收有机酸、控制系统pH制备pH敏感型物质、分离提取多种蛋白、分离回收氨等领域为主。除上述传统技术外,双极膜电渗析还可用于温室气体回收,现阶段我国提倡可持续发展,实现废弃物零排放是目前技术要求的主要目标之一,以二氧化碳为例,双极膜电渗析技术通过电势差驱动跨膜离子传输,可从气流中回收二氧化碳。只要有成本更低的可再生能源和更便宜先进的膜材料,此类空气捕集法将非常具有应用前景。

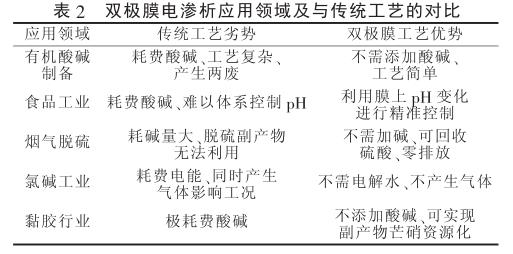

在实际生产中,双极膜电渗析起步较晚,在整个膜市场中所占比重较小,但因其应用领域专一而且具有难以替代性,在资源零排放和回收领域优势极大。目前,在实际应用中,双极膜电渗析的应用范围分为以烟气脱硫、硝酸盐回收等为主的污染控制资源回收和以生产有机酸碱、蛋白生产果汁果酸为主的化工和食品生产,各领域应用特点见表2。

由表2可知,工业上双极膜电渗析应用的主要限制是昂贵的膜维护和更换以及电能成本。

2.2 选择性电渗析

传统电渗析对阴阳离子分离效率高达97%,但对相同电荷不同价态的离子分离效率不高。将具有单价和多价离子分离性能的离子交换膜引入电渗析装置将大大提高不同价态同种电荷离子的分离效率,此类电渗析装置被称为选择性电渗析(Selectrodia-lysis,SED)。

M.Reig等利用选择性电渗析技术分离废水中氯化钠和硫酸钠,再利用双极膜分离回收酸和碱,其中选择性电渗析装置原理见图3。

由图3可知,阴离子交换膜和阳离子交换膜之间放置单价离子选择性交换膜。装置通电后,SO2-向阳极迁移,途中被阴离子选择性交换膜阻挡,富集于阴离子选择性膜和阴离子交换膜间的隔室中,Cl-则富集于阳离子交换膜和阴离子选择性膜间的隔室中,阴阳离子交换膜间的隔室中离子浓度降低成为淡水室,不同价态阴离子成功分离。除分离离子外,选择性电渗析工艺还可用于元素的回收富集。

选择性电渗析技术的核心竞争力在于选择性离子交换膜的性质。在前人的研究中,研究者们已将如聚苯胺、聚季铵盐等基团引入离子交换膜增强其对单价阳离子的选择性,但由于其具有高表面电阻,这类膜阳离子通量通常较低。有研究表明可以利用离子密度大疏水相的导电基团提高阳离子通量,研究者通过在膜骨架中引入由芳族骨架和离子侧链组成的离子通道增强阳离子通量,将两性结构的聚(2,6-二甲基苯乙烯氧化物)季铵盐引入膜结构中,聚合物主链上的各种烷基链和以氮为中心的官能团诱导了膜的疏水性,同时提高膜的选择性和单价阳离子通量并减少了膜溶胀。另一类由季铵化氧化石墨烯修饰的聚乙烯醇(PVA)-QPEI(季铵化聚乙烯亚胺)阴离子交换膜可通过PVA-OH基团选择地加速氢氧根的传输,此外膜中的季铵化氧化石墨烯纳米片可抑制具有较大水合离子半径离子的传输,使膜具有高选择性。

在现有研究中,选择性电渗析技术常被用于单价/多价离子分离,最常见的为分离各类金属离子如锂、镁、砷或氯离子等阴离子,也有研究将选择性交换膜与普通离子交换膜联合使用用于分离不同产物。虽然选择性膜在广泛操作条件下均显示出稳定的离子选择性,还可利用脉冲电场控制膜界面浓度极化现象,但这些特殊的离子交换膜成本较高,脱盐效率也将随流量的增加而降低,同时由于静电排斥,二价阳离子的传输速率也将逐渐降低,这些特点都限制了选择性电渗析的实际应用。

2.3 分解电渗析

复分解电渗析(ElectrodialysisMetathesis,EDM)具有重组和浓缩离子的独特性能,通过离子重组可发生类似复分解反应。基于四隔室结构特点,其可以将少量的溶解度低(或不溶解度)的盐类转化为高溶解度的盐。复分解电渗析通过将2种原料AX、BY和另2种产品液BX、AY分别投入4个隔室,在电场力的作用下离子定向迁移过膜而后被同性离子交换膜阻挡后停留于不同隔室,完成AX+BY→AY+BX复分解反应,复分解电渗析原理见图4。

由图5可知,阴阳离子交换膜交替间隔形成浓水室(HS)和淡水室(LS),在浓度差作用下,浓水室中阴阳离子分别透过阴阳离子交换膜进入淡水室,离子的定向迁移形成内电流,再通过阴阳极的电化学反应将离子迁移内电流转化为电子迁移外电路电流,将化学势转化为电能。根据逆电渗析原理可推断出,逆电渗析装置可从2个不同盐度梯度的溶液中提取能量,且不产生二次污染。目前全球的盐差势能资源巨大,利用电渗析装置将化学势差转为电势差进而产生电能的技术是一种新型的可持续发展技术,前景良好。有研究表明可以将RED与传统ED结合开发无电源电渗析(PFED)实现零能耗脱盐,具有很高的经济效益和可持续发展性。但在实际条件下,由于欧姆内阻和压降引起的泵浦损耗,装置中只有一部分能量可以转化为电能,除能量损耗外,装置中还存在垫片堵塞和无机物沉淀造成的结垢。

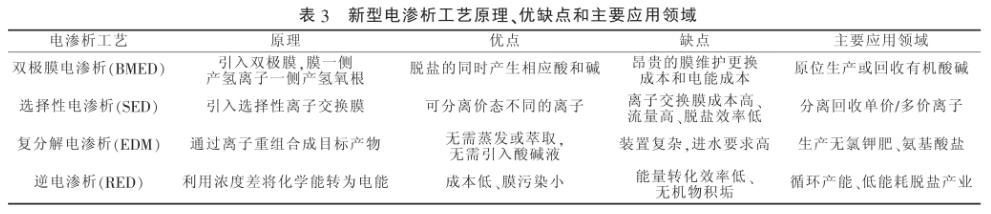

综上所述,以上4种新型电渗析工艺原理及优缺点见表3。

3、电渗析工艺能耗比较

电渗析工艺的成本包含固定成本和运营成本。固定成本主要取决于离子交换膜面积,膜面积由进水和出水浓度决定;运营成本包括劳动成本、维护成本和能源成本,劳动成本和维护成本与工厂的规模成正比,能源成本由两部分组成,分别是使离子过膜的电能和将溶液泵入电渗析装置所需的能量,工艺参数不同时二者所占比重不同,总体上与进水出水浓度差以及膜间阻力成正比。

自1970年以来,电渗析装置脱盐的能耗由20kW·h/kg左右降低到了0.4~8.7kW·h/kg,成本也已降低至不足0.75美元。现工业规模电渗析装置可处理含盐质量浓度为2500~3000mg/L的废水,处理成本和能耗与待处理液浓度成正比;在浓缩富集方面,以常见浓缩元素氨氮和磷为例,利用电渗析装置回收废水中的氨氮可浓缩至(7100±300)mg/L,平均功为(4.9±1.5)kW·h/kg,利用具有聚砜基阴离子交换膜的电渗析法纯化磷酸能耗为2.73kW.h/kg;在选择性分离方面,利用电渗析进行单价和二价阳离子选择性分离,能耗为0.502kW·h/kg;在双极膜系统研究方面,利用双极膜电渗析法生产α-酮戊二酸能耗为3.72kW·h/kg;在中等规模电渗析实际应用领域,J.Y.Nam等考察了1000膜对逆电渗析装置利用城市废水和海水发电情况,当装置以1.5cm/s速度运行时产电功率为0.76W,实验室规模逆电渗析功率为6.7~12W/m2。

脱盐工业每年消耗8.5亿t石油处理9千余万t含盐废水并产生6700万t二氧化碳。因此寻找可再生清洁能源具有重大的意义。在过去的10a中,光伏能源转换已成为一种新兴技术,其需求量迅速增长,是一种极具潜力的能源替代技术。太阳能作为绿色可再生能源已被用于电渗析系统供能但要有效地将太阳能转化为可用于电渗析的电能需要消耗大量资金,M.Herrero-Gonzalez等利用双极膜电渗析结合太阳能从海水中分离生产HCI和NaOH,能耗为4.4kW·h/kgHCl,除能耗成本外还有较高的设备维护和太阳能利用成本。在传统电渗析脱盐方面,对于含盐质量浓度为2500~5000mg/L的微咸水系统,光伏电渗析(PV-ED)能耗为0.49~

0.91kW·h/m³低于传统电渗析,但传统电渗析成本为0.45~0.78欧元/m3低于PV-ED成本6.34~11.93欧元/m3,可见使用可再生能源的电渗析装置虽能耗较低却具有较高的总成本。经预测到2025年,PV-ED系统成本将与传统电渗析成本持平,在此之后,由于化石燃料短缺,传统电渗析的成本将继续增加而PV-ED的成本将继续降低,这一发展趋势有利于光电池相关技术的发展。除成本外,阻碍PV-ED系统的大规模商业化的技术限制主要在于如何平衡太阳能系统能量输出和电渗析系统能量需求。

4、结语

我国对电渗析的研究起步于20世纪60年代,20世纪后半期因其分离效率不及纳滤等技术只用作预处理,但随着技术的发展,双极膜的引入使电渗析技术重新进入应用市场并得到了发展和突破。

电渗析技术是一种经济高效的脱盐工艺,可显著降低废水中离子浓度。与反渗透相比,电渗析的主要优势在于几乎不需要进料预处理,同时由于没有渗透压限制,电渗析中的浓缩盐水浓度也比反渗透高得多;与蒸馏过程相比,电渗析具有能耗低的优点;与常规的离子交换方法相比,电渗析具有不需引入化学药剂、不产生洗涤废水等优点。

传统电渗析虽具有效率高、能耗低等优点,却也存在一些技术限制,例如处理高盐废水带来的高能耗、不能选择性去除离子、产品单一等问题。因此针对电渗析相关技术的研究得以蓬勃发展,具有特殊膜组成和装置结构的新型电渗析技术拓宽了传统电渗析的应用领域。电渗析已被广泛应用于水处理领域。在实验室规模内,在海水淡化领域电渗析技术已具有高淡水回收率,电渗析也可被用于反渗透回水制备粗盐、零液体排放、高盐度油砂水脱盐、果汁脱酸等众多领域。在实际应用中,随着国内制膜技术的进步和应用技术不断开发,各类引入特殊作用膜的电渗析技术应用正在逐步扩大,电渗析将广泛应用于能源、食品、生物、化工、和饮用水等领域。

前人针对新型电渗析相关技术的研究虽解决了部分传统电渗析技术限制却也带来了一系列新问题,例如特殊离子交换膜成本问题、装置复杂不便于实际使用以及能量转化效率不高等问题,同时电渗析不可连续脱盐、膜污染等传统问题尚未得到解决。此外,从不同公司的离子交换膜和电渗析设备来看,在电渗析行业内有很多东西没有形成行业统一化发展,在一定程度上阻碍了电渗析技术的发展。随着2015年国务院《水污染防治行动计划》“水十条”的颁布,我国提倡可持续发展,实现废弃物零排放是目前技术要求的主要目标之一,电渗析技术需要顺应国家要求将可持续发展作为技术目标继续发展。(来源:同济大学环境科学与工程学院,污染控制与资源化研究国家重点实验室,上海中耀环保实业有限公司)