根据生态环境部发布的《国家危险废物名录(2021年版)》,各工业生产过程中产生的废硫酸、盐酸、磷酸或混酸均属于“HW34废酸”液体危险废物,大多成分复杂,酸性和腐蚀性较强,直接排入环境中不但会造成严重的危害,而且会造成资源浪费。硫酸是一种重要的基础工业原料,应用领域涉及到国民经济的众多方面,被誉为“化学工业之母”。我国的硫酸产量随着经济发展逐步上升,截止至2020年底,我国硫酸总产能达到1.24亿t,总产量达到9895万t,创下历史新高。硫酸在使用过程中,随着生产工艺的不同而流向不同。在钢铁、石油化工、化学工业等领域,硫酸经过酸洗、烷基化、催化等工艺后,形成不同硫酸浓度且含有较多不同杂质的废酸。废硫酸产生量超过千万吨级别的行业主要包括钛白粉行业、钢铁酸洗、金属表面处理等,其余产生量较大的行业有精细化工染料中间体、电子电极箔、铅蓄电池拆解、有色金属冶炼、烷基化反应等。我国现阶段的钛白粉生产工艺主要为硫酸法,每生产1t钛白粉,会产生质量分数为20%的废硫酸8t,钛白粉行业产生的废硫酸量占全国废酸量的60%~70%;钢铁企业酸洗工艺每酸洗钢铁1t,约需消耗w(H2SO4)98%的硫酸30~50kg。2016年,用硫酸清洗的钢材约为2500万t,废酸量约1000万t;石油加工行业废硫酸主要来自于硫酸法汽油烷基化生产装置,每产品油,就会产生80~100kg的废硫酸。钢铁企业出1t的成的酸洗工艺除了产生废硫酸,也会产生质量分数为8%左右的废盐酸约6500万t/a;金属表面处理,包括电子电极箔行业,通常会使用大量盐酸、硫酸等强酸,通过及时更换酸液来保证产品质量,替换下来的废酸液占2019年废酸总产出量的23.1%,达到2190万t左右。

随着国家相关环保政策新《环境保护法》的颁布,为了全面实现保护环境、清洁生产、节能减排和增效,采用最先进的工艺技术与设备和合适的环保技术成为危废治理的重要保障,因此需要采用一定的技术手段在低能耗下达到废酸资源化利用的目的。目前废酸处置主要采用中和法、扩散渗析法、电渗析法、离子交换树脂法、蒸发浓缩法、萃取法、焙烧法等,其中,中和法属于传统处置技术,利用碱性物质,如常用的石灰石,与废液中的硫酸、盐酸等中和形成盐。中和法操作简单、设备投资少,但在处理过程中或后续工艺处理中会产生较多的废渣,而废酸液中的大多数重金属离子也会参杂在废渣中,造成废渣中含有较多的有机物以及重金属离子,无法直接排放,只能做为危险废弃物交由专业的处理公司进行无害化处理,费用较高。其余几种技术都属于资源化处置技术,各有优缺点。扩散渗析法、电渗析法、离子交换树脂法、萃取法等在提取部分酸回用后,还剩余大量的残酸需外送至危废处理中心做终端处置,并且提取的酸浓度低,需要进一步浓缩后才可回用;蒸发浓缩法只能浓缩减量而不能除杂,需要和其他技术集成进行浓缩前或浓缩后的除杂,并且酸液腐蚀性高,对蒸发设备材质的耐蚀性要求高;焙烧法再生酸的酸度和纯度较高,可直接回用,但能耗很高,并且焙烧产生的高温酸性气体对设备及管道腐蚀严重,造成维护成本较高且存在二次污染的风险。

不论是提纯的酸还是提取后的残酸,都需要进一步蒸发浓缩。原因是提纯的酸的浓度都不符合回用要求,需要蒸发浓缩去提浓;而残酸需要浓缩减量来最大程度减少外送量,从而降低外送处置费用。目前可用于酸液蒸发浓缩的常规技术采用的是金属或石墨材质的多效蒸发器,由于酸液腐蚀性很强,特别是含有盐酸或氢氟酸的混酸,对金属材质的要求很高,所以增加了设备投资成本;石墨蒸发器虽然可耐盐酸或氢氟酸,但能耗比金属蒸发器高很多,并且做成多效的设备成本也不低,另外石墨材质一旦有裂缝后修补困难,造成维护成本高。笔者通过采用全塑材质的多效膜蒸馏技术对酸液进行浓缩来解决金属蒸发器不耐腐蚀和金属/石墨蒸发器能耗高的问题,提供一个可行的节能降耗的酸液浓缩方案。

1、膜蒸馏技术

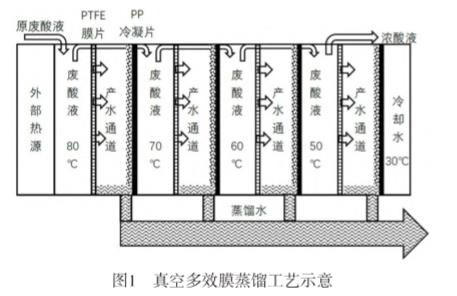

膜蒸馏技术是随着反渗透膜法海水淡化发展起来的一种低温热法膜分离的技术,疏水微孔膜作为分隔介质把液相和气相室分隔,当热的水溶液流过液相室时,只有气相的饱和蒸汽可以透过疏水膜进入气相室,然后通过各种手段把气相室的饱和蒸汽冷凝形成产水,使气相室的饱和蒸汽压始终低于液相室的蒸汽压,从而使分离过程持续进行。高流速气体流过气相室把饱和蒸汽带走后冷凝的方式为气扫膜蒸馏,通过真空把气相室的蒸汽抽出冷凝的方式为真空膜蒸馏,把冷却水直接流过汽相室吸收饱和蒸汽的方式为直接接触式膜蒸馏,通过换热片用冷却水把汽相室的饱和蒸汽即时冷凝的方式为气隙式膜蒸馏。用于膜蒸馏的膜组件包括平板式、中空纤维式、卷式或耦合式",这几种膜组件各有优缺点,但综合工程化应用需要考虑的成本、能耗、维护、安全等因素,污酸的处置应用更适合采用平板式膜组件。经过60多年的发展,板式真空多效膜蒸馏已经在多个行业实现工程化应用。真空多效膜蒸馏工艺示意见图1。

苏成龙等对板式真空多效膜蒸馏工艺也做了详细描述,酸液进入第一效在外部热源加热下进行首效蒸发,然后顺流从第一效逐级流入下一效进行二至四效蒸发,浓缩液从第四效流出,蒸发液冷凝后从产水口流出。目前阶段,板式多效膜蒸馏的项目规模虽然还无法达到像反渗透海水淡化一样的规模化,但在一些领域的工程化应用一直在推动规模化应用的步伐,并且已经为业主解决了传统工艺处置污酸过程中遇到的诸多难题。①解决腐蚀性问题,平板真空多效膜蒸馏采用的膜组件由聚丙烯材质制成,内嵌微孔疏水膜采用聚四氟乙烯材质,耐酸腐蚀耐氧化:②解决能耗高问题,模块化设计的膜组件灵活性高,可通过串联实现热量的多效利用,膜块之间无管道连接,热损低,并且可在一台设备上实现不同效数的组合来满足实际需求,通过并联来提高产能;③低温负压操作,安全性高,可以利用热水、低压乏汽、锅炉烟气等低品余热、太阳能、风能、地热等新能源驱动,降低碳排放;④可以和热泵、压缩机集成联用来解决在某些区域缺蒸汽或蒸汽价格高的问题。

到目前为止,板式真空多效膜蒸馏工程化应用项目的总处理量已超100万t/a,最大项目的处理量可达500t/d。

2、污酸处置领域的工程化应用案例

平板真空多效膜蒸馏已经在精细化工、电极箔、合金加工等多个行业的污酸处置中实现工程化应用。

2.1 硫酸废液处置中的应用

某精细化工公司在生产工艺中用到w(H2SO4)为40%的硫酸做催化剂,反应后生产工艺排出的w(H2SO4)会降低至18%。为了回用此稀硫酸,业主采用中科瑞升真空多效膜蒸馏系统对w(H2SO4)18%的硫酸进行浓缩。现场设备如图2所示,处理水量为80t/d,设备调试运行稳定后,蒸发量为44t/d,浓缩倍数大于2.2,浓缩后的硫酸达到回用标准,产水也实现回用,每t产水消耗蒸汽0.49t。

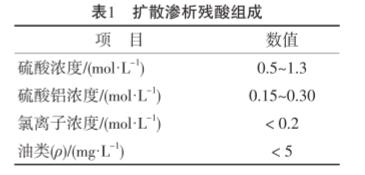

某电极箔生产企业,生产电极箔会产生大量硫酸和硫酸铝的混合酸液,为了处置这股混合酸液,业主首先采用扩散渗析提取混合酸液中的硫酸,扩散渗析的残液通过膜蒸馏浓缩来提高铝离子的浓度,达到外售对接企业的回购标准,实现这股酸液的资源化。扩散渗析残液组成见表1,w(H2SO4)平均在10%左右,残液被浓缩2倍以上,产水水质达到回用标准。业主分两期建设膜蒸馏浓缩项目,一期进水浓度比较稳定,采用如图3(a)所示的6效系统,处理量和蒸发量分别为175t/d和96t/d,每t产水耗汽量为0.23t;二期进水浓度范围宽,采用如图3(b)所示的4效系统,处理量为163t/d,蒸发量大于95t/d,每t产水耗汽量为0.3t。

某石化厂在采用裂解法回收烷基化反应产生的浓硫酸工艺中会产生一股w(H2SO4)为6%~8%的稀硫酸,通常采用液碱中和进行处理。但液碱消耗量大、价格高,并且中和后作为污水外送处理,造成综合成本高。干吸工序只可直接回用这股稀酸的一少部分,仍有大部分的稀酸需要处理。为了彻底解决该问题,业主采用中科瑞升真空多效膜蒸馏系统对这股稀酸进行5倍浓缩,30%~40%的浓缩液回用于干吸工序,膜蒸馏产水回用于上游工序,无需再做中和处理。处理量为24t/d,调试稳定运行后,蒸发量约为20t/d,每t产水消耗蒸汽0.28~0.31t。

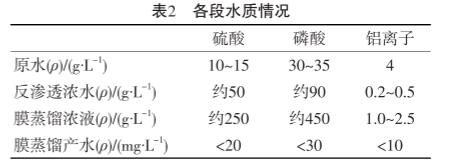

某铝合金加工企业的表面抛光工艺每天产生含有铝离子的硫酸和磷酸的混合液100t,为了回用该混酸,业主采用纳滤去除95%以上的铝离子,然后采用耐酸反渗透预浓缩混酸,产生的30t/d浓缩液采用中科瑞升多效膜蒸馏系统进行再浓缩,实现硫酸和磷酸混酸的资源化回用。原水、反渗透浓水、膜蒸馏浓缩液及产水水质见表2。膜蒸馏把硫酸(p)和磷酸(p)分别从50g/L和90g/L浓缩5倍至250g/L和450g/L。由于现场无蒸汽和余热可用,该项目采用多效膜蒸馏和水源热泵联用工艺,把膜蒸馏设备末端用于冷凝末效蒸汽而升温的冷却水的低温热能经热泵的压缩机传递给膜蒸馏的前端作为首效的加热热源,只需消耗电能做功就可以达到热量从低温向高温转移的目的。图5为现场热泵-多效膜蒸馏集成系统,稳定运行后设备蒸发量为24t/d,每t产水耗电80~88kWh,综合造水比大于7。

2.2 盐酸废液处置中的应用

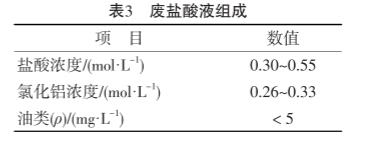

某化成箔企业生产过程中产生盐酸和氯化铝的废酸液,为了使该废液中的氯化铝浓度达到絮凝剂生产企业的回购标准,采用中科瑞升多效膜蒸馏系统浓缩4倍以上,产水达到生产工艺中配酸的回用标准。该废酸液的组成如表3所示,盐酸和氯化铝的浓度范围比较宽,浓缩过程中需要根据进水浓度调节蒸发量。图6所示为现场多效膜蒸馏设备,废酸处理量为192t/d,蒸发量大于144t/d。设备调试稳定运行后,每t产水的蒸汽消耗量为0.32~0.35t。

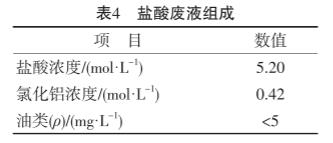

某电子企业生产中产生盐酸和氯化铝的废酸液,组成如表4所示,盐酸浓度比较高,接近共沸浓度,并且在浓缩过程中随着氯化铝浓度的提高对HCI的蒸发有促进作用,所以从环保和节能减排以及资源化角度出发,企业采用中科瑞升多效膜蒸馏蒸发回收盐酸,浓缩后浓液中氯化铝的浓度也提高,可用于制造絮凝剂。盐酸提取液和浓缩液的组成如表5所示,产水盐酸质量浓度达到195g/L,浓缩液氯化铝质量浓度达到143g/L,达到企业资源化要求。图7所示为一期设备,处理量50t/d,酸液回收量30t/d,设备稳定运行后,每产1t盐酸溶液的平均消耗蒸汽量为0.37t。

3、结论

平板真空多效膜蒸馏可以把硫酸溶液浓缩至w(H2SO4)40%以上,把盐酸溶液浓缩至w(HCl)20%左右的共沸浓度后可以提取w(HCl)19%左右的盐酸溶液。根据原液浓度和浓缩倍数设计多效系数,可使吨水能耗比传统多效蒸发低15%以上,并且可利用低品位余热(热水、低压乏汽、锅炉烟气等)和新能源(太阳能、地热等),也可与热泵(已建项目)和压缩机(正建项目)集成联用,节能和碳减排效果显著。设备过流部件全部采用聚丙烯和聚四氟乙烯材质,耐酸腐蚀和耐氧化性强,为企业解决了污酸处置中传统设备不耐腐蚀和能耗高等问题。(来源:北京中科瑞升资源环境技术有限公司)