工业化的快速发展有利于我国国力的增强,但工业废水的排放导致了十分严重的环境污染问题。2019年我国工业废水处理市场规模为1007.5亿元,同比增长8.5%。随着经济的不断发展,各地工业企业及工业园区不断增多,特别是随着环保监管要求的提高,工业废水处理市场未来将进一步扩大。

随着我国新一轮产业结构调整和生态化、环保型工业化模式的发展,我国化工企业不断向工业园区聚集发展。这些工业园区往往涉及纺织印染、造纸、医药中间体、化工原料以及其他精细化工行业。园区内各企业产生的废水经过自身污水处理站预处理后,统一排放到园区污水处理厂进一步处理。工业废水包括生产废水、生产污水及冷却水,是指工业生产过程中产生的废水和废液,其中含有随水流失的工业生产用料、中间产物、副产品以及生产过程中产生的污染物。因工业废水种类繁多、成分复杂,具有浓度高、毒性强、腐蚀性强、难降解等特点,处理难度及成本均较高,相应的处理单价也较高。因此,对工业园区综合废水的治理已成为我国工业废水治理亟待解决的难点问题。

为了节约用水量,提高水资源利用率,需要提高工业废水循环利用率。企业一般根据水质特点采用不同的废水处理工艺,但是传统的废水处理工艺无法实现废水循环利用,也无法做到多种废水一体式集中处理,实现“零排放”,还存在占地面积大、废水处理率低的等问题,导致水资源浪费严重。

本项目技术采用集中式处理工艺,将多种工业废水进行深度处理。针对造纸、印染等含有重金属的工业园区废水,在深度处理工艺的基础上增加了上流式曝气滤池工艺,不仅提高了工业废水出水水质,实现工业废水“零排放”,而且解决了传统工艺占地面积大的问题,降低了运行成本。此工艺经过多年的运行,在工业废水循环利用方面达到了预期设计要求。

1、技术方案

1.1 技术路线

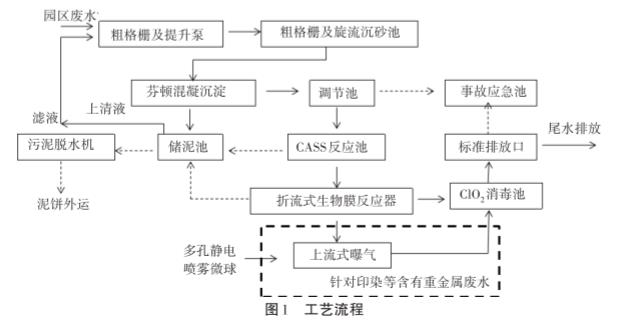

技术路线如图1所示,包含初步预处理、预处理、生化处理一CASS工艺、深度处理一折流式生物膜反应器及尾水消毒等工序。

初步预处理:污水经粗格栅和提升泵提升后,提升至细格栅和旋流沉砂池,进行固体颗粒杂质去除;预处理:工业园区废水进入芬顿氧化磁混凝沉淀一体化池进行氧化还原反应,初步去除难以生物降解污染物;生化处理一CASS工艺:进一步去除可溶性有机物;深度处理一折流式生物膜反应器:混合污水进入折流式生物膜反应器进行有机物深度降解,实现脱氮除磷;尾水消毒:进入二氧化氯平流式接触氧化消毒池进行消毒处理,得到的尾水绿化或回用。针对印染等含有重金属的工业园区废水,在深度处理工艺基础上增加了上流式曝气滤池。

1.2 技术内容

采用工业园区生产废水及生活污水集中处理的方法。工业园区多种废水经芬顿磁混凝沉淀一体化结构预处理后与工业园区生活污水一同进入调节池混合;混合水进入多级CASS池进行可溶解性有机物去除;污水中的有机物经生化处理后进入一体式折流式生物膜反应器,去除COD和脱氮除磷;尾水可回用至生产工艺或绿化园区。针对印染等含有重金属的工业园区废水,在深度处理工艺基础上增加了上流式曝气滤池,并添加了自主研发的多孔静电喷雾微球吸附剂。

2、工程实例

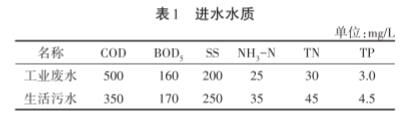

处理对象为某含有印染废水的工业园区废水,进水水质如表1所示。

采用工业园区生产废水及生活污水集中处理的方法,将各类工业废水用一套工艺实现“零排放”,解决工业园区废水分类处理的难题。采用芬顿氧化磁混凝工艺为预处理工艺,废水经混合后进入CASS池进行生化处理,再经折流式生物膜反应器进行有机物深度处理,实现脱氮除磷。

针对印染等含有重金属、色度的工业园区废水,该项目在深度处理工艺上增加了上流式曝气滤池,并添加了自主研发的多孔静电喷雾微球吸附剂,能够保障出水稳定达标排放,是实现多种工业废水的一套工艺“零排放”。

具体操作步骤有5点。

①生活综合污水(重力管道进厂污水):污水经粗格栅去除直径大于20mm的悬浮物后,利用水泵提升至细格栅渠;在细格栅中去除直径大于5mm的悬浮物后在沉砂池进行砂水分离,沉淀比重大于2.65的砂粒;出水进入CASS生物反应池,依次通过厌氧区、选择区和好氧区,去除大部分BOD5、氨氮和磷,并进行泥水分离。

②工业园区生产废水(压力管道专管进厂):污水先进入芬顿混凝沉淀预处理,在池中加入磁粉、过氧化氢(H2O2)和硫酸亚铁等亚铁盐,催化H2O2分解放出羟基自由基(·OH),(·OH)有极强氧化能力,能够将水中难以生物降解的有机物氧化分解为易降解的有机物。芬顿氧化池出水与综合废水一同进人调节池混合后,通过污水泵进入混合CASS反应池。

③CASS反应池出水进入折流式生物膜反应器,利用反应器内填料上所附生物膜中微生物氧化分解废水中难降解有机物。出水进入二氧化氯消毒池。

④在消毒池中利用二氧化氯的强氧化性将污水中的病原微生物和细菌杀灭。

⑤粗、细格栅拦截的栅渣经螺旋输送与沉砂池的出砂一并外运处理。剩余污泥被排放至污泥浓缩池,通过污泥提升泵提升至污泥浓缩池、板框压滤机进行污泥一次干化,上清液排至厂区污水管网。脱水后的污泥含水率为60%以下,由皮带输送机送至污泥堆棚,在堆棚内短暂停留后外运至垃圾焚烧厂。

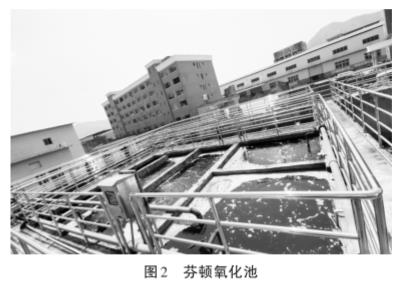

2.1 芬顿氧化磁混凝工艺

芬顿工艺的优势在于可以逐步将难降解的有机物分解成可降解物质,为有效处理印染废水提供重要途径”。芬顿工艺在强氧化作用下可以大大降低印染废水染料的整体色度,当前很多处理厂在处理染印废水时,除了采用一般的芬顿工艺外,还采用由芬顿工艺衍生出来的其他工艺,主要是为了充分发挥其强氧化性能。传统的工业企业一般采用单独的芬顿氧化工艺作为深度处理工艺,不仅提高了前端生化处理工艺的难度,而且也增加了深度处理成本,需要投加较多的PAM和硫酸亚铁才能使出水达标稳定排放。因此,本项目将芬顿氧化工艺作为预处理工艺,同时添加磁粉加强混凝效果,将芬顿氧化反应的几种必要区结合为一体,起到紧凑结构、节约占地面积的作用(图2)。

芬顿氧化磁混凝沉淀一体化结构,包括pH调节区、芬顿投药区、芬顿氧化区、pH回调区、磁混凝反应区和斜板沉淀区。多种工业园区废水中的污染物在磁混凝反应区进行磁絮凝反应后进入斜板区进行污泥沉淀,沉淀的磁性污泥经排出后,用磁粉分离器进行磁粉回收,回收后的磁粉可循环使用。该工艺对印染废水的色度去除率高达90%,有利于后续多级CASS池生化处理。

2.2 CASS反应池

在CASS池内设置了生物选择区(厌氧区)、预反应区(缺氧区)和主反应区(好氧区)。CASS工艺

以一定的时间序列运行,其运行过程包括曝气、沉淀、滗水和闲置等四个阶段并组成其运行的一个周期。与传统意义的SBR工艺不同,CASS工艺不设单纯的充水过程,在非曝气阶段完成泥水分离;排水装置是移动式自动滗水器,借此将每一循环操作中所处理的污水经沉淀后排出系统。一个运行周期结束后,重复上一周期的运行并循环不止。循环过程中,反应器内的水位随进水而由初始的设计最低水位逐渐上升到设计最高水位,因而它是一个变容积的运行过程。

CASS属于延时曝气活性污泥法,工程实践表明其具有很多优点,如工艺流程简单,构筑物少,不需要建初沉池和消化污泥池;处理效果稳定,出水水质好;污泥产量少,污泥性能稳定,不易发生污泥膨胀,不需进行消化处理;基建投资费用低,污泥沉降性良好,易于实现自动化控制4;能承受水量、水质冲击负荷,即使对高浓度的废水也具有较大的耐冲击能力等。

2.3 折流式生物膜反应器

采用一体式折流式生物膜反应器作为深度处理工艺,通过折流结构将反应池隔成缺氧和好氧隔室。反应器的生物膜为可压缩式流体性海绵体生物膜,流体性海绵体生物膜上附着有自适应氧化型细菌,自动培养优势菌群去除COD和脱氮除磷。

传统生物膜为固定式生物膜,无法实现流体效果,且填充比较低,污泥浓度较低,容易产生污泥膨胀的问题。折流式生物膜为可压缩式流体性海绵体生物膜,填充比为20%~25%,附着的自适应氧化性细菌为异氧菌、硝化菌、兼氧菌、好氧菌等微生物,这些生物菌群可根据环境条件自适应培养不同的优势菌群去除污染物,实现污水的生物净化。使用可压缩式流体性海绵体生物膜进行生化处理,一方面能加大比表面积,负载更多微生物提高污泥浓度,另一方面能够使水利流体与载体充分接触,有助于保持污泥菌群活性,防止活性污泥膨胀。

本项目改进了传统的生化反应池结构,采用折流式生物膜反应器,包括反应池,挡水墙竖直交错固定于反应池的顶端或底端,通过挡水墙将反应池隔成前后4个以上隔室;隔室上、下部设置拦截筛网,上下部拦截筛网之间设有生物载体,生物载体上设有生物膜。因为有挡水板,所以水可以上下交错流动。该结构使污水从隔室上方进入,从隔室下方流出,污水形成折流,延长污水和生物膜的接触时间,使污水和生物膜上的细菌充分混合,达到更好的污水处理效果。

2.4 上流式曝气滤池

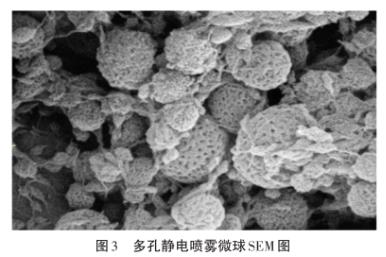

针对印染等含有重金属、色度的工业园区废水,本项目在深度处理工艺上增加了上流式曝气滤池,并添加了自主研发的多孔静电喷雾微球吸附剂。传统的曝气滤池滤料成分单一,过滤效果不佳,无法实现造纸废水或印染废水的深度处理。本项目改进传统滤池的结构,在上流式曝气生物滤池设有滤料层和滤板,滤料层的滤料材质包括陶粒、沸石、膨胀球黏土或活性炭;滤料层和滤板中间设有承托层,承托层包括卵石或磁铁石或多孔静电喷雾微球;上流式曝气生物滤池还设有曝气系统和反冲洗系统;反冲洗产生的废水返回至预处理工艺进行处理。

传统印染废水采用的深度处理工艺复杂,单纯的采用膜过滤深度处理则存在处理成本高,膜需要定期更换的问题。本项目在深度处理工艺中添加了自主研发的多孔静电喷雾微球吸附剂,最大吸附量为300~400mg/g。本项目所用的多孔静电喷雾微球以聚丙烯腈和聚乙烯吡咯烷酮为原料,利用静电喷雾采用高压电的方式在形成的微球上产生大量的微细孔道结构,多孔静电喷雾微球的粒径在0.20~0.75μm,如图3所示。将该喷雾微球作为废水深度处理工艺吸附剂进行深度处理,能够有效解决印染等工业废水中含有重金属的废水处理。

园区工业废水经本技术工艺处理后出水可以达到《城镇污水处理厂污染物排放标准》(GB18918-2002)中一级A标准。本项目采用一体式深度处理工艺,既节约占地面积又降低处理成本,处理出水还可以实现尾水回用,环境效益显著。

3、结语

本项目运行结果表明采用的芬顿氧化磁混凝沉淀一体结构、上流式曝气池、折流式生物膜反应器一体式深度处理工艺,具有占地面积小、处理成本低、污染物去除率高、出水水质较高等优点,对水资源保护具有重要意义,产业化前景广阔。目前本项目技术已成功落地运行,出水作为绿化用水,节约园区用水量。工业园区污水处理厂按日处理5000t水量算,每年可节约用水182.5万t,节约生产用水成本73万元,每年减少COD排放量120.45t,每年减少氨氮排放量29t,环境效益显著。该技术将进一步促进造纸废水污泥研究和循环利用,带动造纸行业绿色发展。(来源:福建省环境保护设计院有限公司)