在染料、医疗、农药、石油化工、冶炼等行业常有含硫化物的废水排出,这些废水排放到水体中,会有硫化氢挥发出来,使水体变臭,同时硫化物也会和水中的铁离子等发生反应,生成黑色的硫化物金属沉淀,造成水体发黑。因此,国家对含硫废水制定了严格的排放标准,GB8978-1996《污水综合排放标准》规定硫化物的最高允许排放浓度为1mg/L。

长春东狮科技(集团)有限责任公司(以下简称长春东狮)针对高浓度含硫废水中硫化物的脱除,自主研发了DGM型氧化再生催化剂,并自制试验设备,通过现场模拟试验,开发了一种采用催化氧化法资源化处理含硫废水的新工艺。

1、含硫废水的处理技术

目前处理含硫废水的方法很多,主要分为酸回收法、沉淀法、生化处理法、氧化法等,分别具有以下特点:

1)酸回收法。

先用无机酸酸化,使废水中的硫离子转换为硫化氢析出,再用碱液吸收硫化氢生成硫化钠溶液回用。该法是国内较早采用去除废水中硫化物的方法,但是该法会产生硫化氢气体,对设备的密封性、耐腐蚀性要求较高,投资费用较高,很难在小型企业推广使用。

2)沉淀法。

沉淀法是利用金属离子与硫化物作用生成不溶性沉淀而去除废水中硫化物的一种方法。最常用的沉淀剂是铁盐,包括亚铁盐及高铁盐。除了铁盐以外,锌的化合物也可用于硫化物的去除。沉淀法投资小,操作简单,但该法生成的细小沉淀物沉淀性较差,造成泥水分离困难,且当硫化物的含量较高时沉淀剂的投料量比较大,造成废水处理费用较高。

3)生化处理法。

生化处理法采用微生物把废水中存在的硫化物通过生物代谢过程而转变为其他状态的硫。该方法常用于高含硫废水经过物理和化学法处理后的进一步处理环节。

4)氧化法。

硫化物具有还原性,能被氧化剂氧化生成硫或硫酸盐。氧化法按氧化剂种类可分为直接氧化法和催化氧化法。直接氧化法以氯气或双氧水等作为氧化剂直接将硫化物氧化为单质硫。直接氧化法因会消耗大量的氧化剂,一般用于含硫量不多的场合。催化氧化法是在催化剂存在的条件下,利用空气中的氧气氧化废水中的硫化物。催化氧化法的催化剂可以循环利用,运行成本相对较低,更适合高浓度的含硫废水处理,采用的催化剂有锰、铜、铁、钴等金属盐类。长春东狮自主研发的DGM型氧化再生催化剂为钴、锰、铁多金属复合型氧化再生催化剂,具有氧化速率高、选择性好、99%的S2-均能转化为单质硫的特点。

2、试验部分

2.1 试验水样和催化剂

试验水样为某企业采矿后的含硫废水,w(S2-)为5%~10%,pH值为10~11;DGM型氧化再生催化剂,长春东狮自主研发。

2.2 试验设备

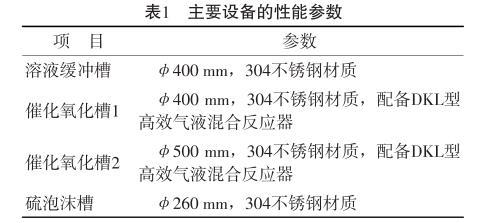

试验使用自制设备,主要设备的性能参数见表1,设备现场见图1。

2.3 含硫废水处理流程

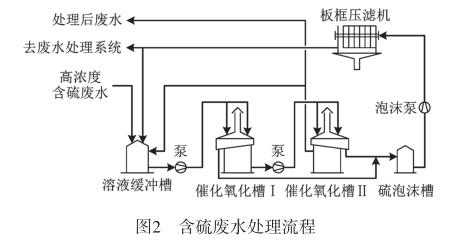

含硫废水处理流程见图2。

待处理废水进入溶液缓冲槽与从过滤机来的清液混合稀释,然后经泵输送到催化氧化槽I内,在催化剂存在的条件下,大部分硫化物逐步被氧化为单质硫,然后经泵进入催化氧化槽Ⅱ,使硫化物完全氧化。催化氧化槽内的硫泡沫在空气作用下聚合、浮选而出,并从催化氧化槽Ⅱ顶部溢流至硫泡沫槽,硫泡沫经泡沫泵输送至板框压滤机,过滤后的清液一部分返回溶液缓冲槽,用于平衡液位,另一部分直接排放到废水处理系统。压滤后的滤饼进入熔硫釜用蒸汽加热熔硫后,生成硫黄产品。

2.4 测定方法

试验操作采用氧化还原电位(ORP)在线电位控制,硫离子和硫代硫酸盐采用碘量法测定,硫酸盐采用EDTA络合滴定法测定。

3、结果与讨论

3.1 氧化还原电位对硫离子去除率的影响

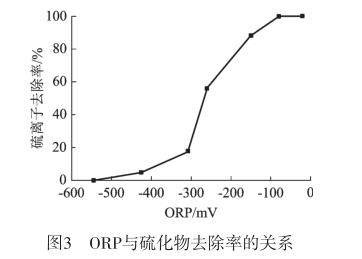

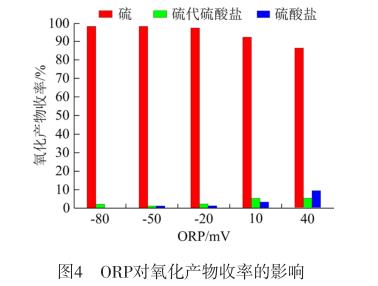

由于硫元素具有多种价态,在氧化还原反应中会产生多种氧化产物,形成多个氧化还原电对,因此可以通过控制反应体系的ORP控制氧化反应的进程。通过试验考察了不同的ORP值对硫离子去除率和反应产物的影响,见图3和图4。

由图3可见,含硫废水的初始S2-浓度较高,ORP值较低,随着氧化还原反应的进行,S2-浓度逐步降低,ORP值逐步升高,最终为正值。

由图4可见,控制ORP在-50mV时,S2-已经完全转化为单质硫,同时生成的硫代硫酸盐或硫酸盐含量也最低;当ORP升高到+40mV时,氧化能力过强,引起副反应的增加,导致硫酸盐的含量升高。因此ORP不宜过高,控制在-80~-50mV为宜。

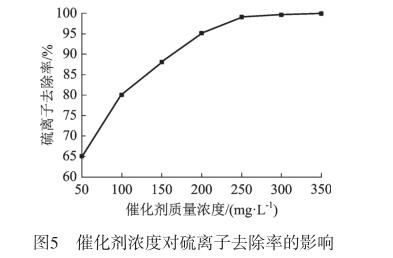

3.2 催化剂浓度对硫离子去除率的影响

在含硫废水流量3L/h、空气流量6m3/h、溶液循环量0.7m3/h、反应温度40℃的条件下,改变催化剂的浓度,考察其对硫离子去除率的影响,结果见图5。

由图5可见:随着催化剂的质量浓度从50mg/L逐步提高到350mg/L,硫离子的去除率逐渐升高,当催化剂的质量浓度为300mg/L左右时,去除率可达99%以上。提高催化剂浓度有助于加快氧化反应的进行,但是催化剂的浓度过高会导致运行成本提高,因此催化剂浓度以260~300mg/L为宜。

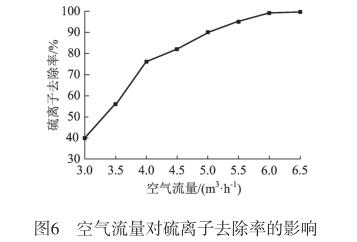

3.3 空气流量对硫离子去除率的影响

在含硫废水流量3L/h、溶液循环量0.7m3/h、反应温度40℃、催化剂质量浓度300mg/L的条件下,改变空气流量的大小,考察其对硫离子去除率的影响,结果见图6。

由图6可见:空气流量从3m/h提高到6.5m3/h,硫离子的去除率也不断升高,合适的空气流量为6.0~6.5m/h。空气流量过低会导致催化剂再生不完全,进而导致硫离子不能够被完全氧化。

空气的流量是影响整个反应快慢的重要因素,较大的空气流量可以加快硫化物的转化过程5,但是空气流量过大也会造成副反应增加,同时也不利于硫颗粒的形成以及浮选带出。试验采用DKL型高效气液混合反应器,气液反应过程是在一系列安装在空心管道中的不同规格的单元中进行的。由于特殊管道单元的作用,使气体和液体同时向各个方向分散,在分散过程中,液体被气体破碎成粒径约为10μm的小液滴,增大了气液接触面积,取得了良好的径向混合效果。由于气液连续流动不断补充,气液的界面不断更新变化,故该管道反应器的气液接触面积大,传质效率高,氧气的利用率也高。

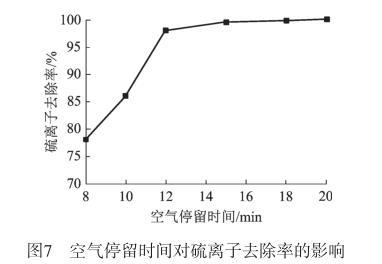

3.4 空气停留时间对硫离子去除率的影响

空气停留时间的长短一般可通过改变溶液的循环量或反应槽的尺寸进行调节。在含硫废水流量3L/h、空气流量6m3/h、反应温度40℃、催化剂质量浓度300mg/L的条件下,改变溶液循环量,考察空气停留时间对硫离子去除率的影响,结果见图7。

由图7可见:随着空气停留时间的增加,硫离子去除率逐渐升高,到15min左右,硫离子去除率可达99%以上。空气停留的时间太短,不足以将硫化物完全催化氧化成单质硫;停留时间过长,需要的设备尺寸又过大,增加整个系统的投资费用。因此,空气的停留时间以15min为宜,此时的溶液循环量为0.7m3/h。

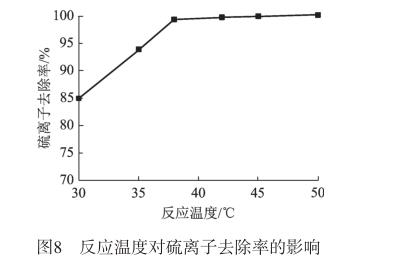

3.5 反应温度对硫离子去除率的影响

反应温度是催化剂活性的影响因素之一,温度升高对催化剂的反应活性有促进作用,同时也促进催化剂与氧气的接触反应。在含硫废水流量3L/h、空气流量6m3/h、溶液循环量0.7m3/h、反应温度40℃、催化剂质量浓度300mg/L的条件下,改变反应温度,考察其对硫离子去除率的影响,结果见图8。

由图8可见,反应温度较低时,硫离子的去除率较低,提高反应温度,有助于硫离子的氧化反应进行。但是反应温度也不宜过高,温度过高会导致硫离子的过度氧化,生成硫酸盐等副反应,导致硫黄产率下降。综合考虑,选取的最佳反应温度为40~42℃。

3.6 反应产物

3.6.1 单质硫的晶体结构

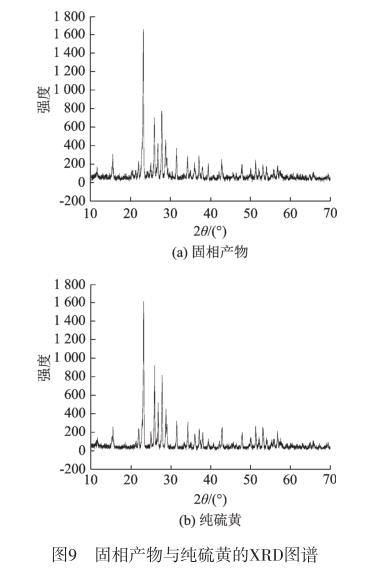

将反应所得固相产物在室温下风干,研磨后进行X射线衍射(XRD)分析,所得的XRD图谱与纯硫黄的XRD图谱进行对比,具体见图9。

由图9可知,催化氧化含硫废水过程中产生的固相产物的XRD图谱与纯硫黄基本一致,说明该反应过程中产生的固相产物是单质硫。图9(a)中强度较大的几个衍射峰分别在20为23.082°、25.879°、26.749°、27.769°和28.680°处,与纯硫黄图谱的位置一致,分别对应S的(222)、(026)、(311)、(040)和(313)晶面族,这说明催化氧化脱硫过程中产生的单质硫纯度较高,杂质很少。固体单质硫的分子结构为皇冠状的八元环硫(S8),固态结晶硫分为斜方硫(a-硫)和单斜硫(β-硫),其中在常温下稳定存在的是斜方硫。因此,该催化氧化处理含硫废水过程中产生的单质硫主要为斜方硫。

3.6.2 硫黄颗粒度的控制

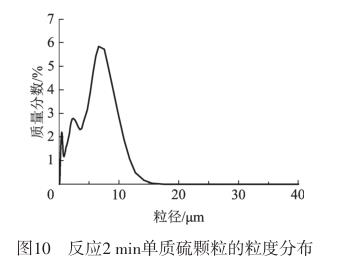

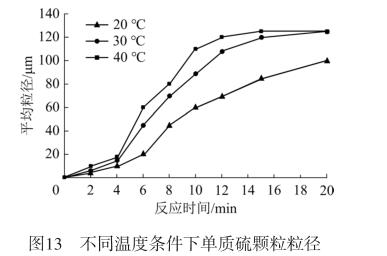

单质硫的颗粒大小直接影响到其在反应体系中的稳定性及可分离性,粒度太小不利于系统的浮选和分离,粒度太大又会造成硫黄沉积堵塞塔体及管道,因此单质硫具有合适的颗粒度才有利于分离回收。考察反应过程中单质硫颗粒的粒度变化规律可为单质硫的有效分离和资源化回收利用提供理论支持。在最佳反应条件下,催化氧化反应2min和15min时的单质硫颗粒粒度分布见图10和图11,不同反应时间和反应温度下的单质硫颗粒粒径见图12和图13。

由图10~13可知,反应2min生成的单质硫颗粒粒径较小,大部分粒径尺寸集中在10μm以内,随着反应时间的延长粒径缓慢增大,当反应进行到15min时,单质硫颗粒的粒径尺寸大部分集中在150~160μm,有利于后续单质硫的过滤分离。这是因为单质硫颗粒在浮选过程中会相互碰撞聚合形成大颗粒。同时通过试验验证,较高的反应温度对单质硫颗粒的成长也有促进作用。

4、结论

试验结果表明,采用DGM型氧化再生催化剂和DKL型高效气液混合反应器的催化氧化工艺,处理工业高浓度含硫废水是可行的,且该工艺可以将含硫废水中高浓度的硫化物完全转化为硫黄,工艺过程简单,易操作,设备投资小。其中,ORP、催化剂浓度、空气流量、空气停留时间、反应温度等是整个处理过程中的关键因素,通过试验考察,得出以下结论:

1)通过控制反应体系的ORP可以控制整个催化氧化反应进程,使单质硫成为主要氧化产物,其收率随反应体系ORP值的升高先增大后减小。在ORP为-80mV左右时,反应体系中的硫化物基本被氧化完全,当ORP升高至40mV以上时,产物中的硫酸盐含量急剧上升,致使硫黄产量降低。

2)应用DGM型氧化再生催化剂,可以通过空气快速氧化含硫废水中的硫化物,硫离子的去除率可达99%以上,催化剂通过再生可以循环利用。添加DGM催化剂后,既能快速地将硫离子转化为单质硫,又能保持较好的选择性,避免副反应的生成。

3)应用DKL型高效气液混合反应器,有效增加了气液接触面积,提高了传质速率,气液混合更加充分,空气的利用率大幅提升,加快了催化剂的氧化速率。

4)反应体系所得的固相产物为单质硫,且以结构稳定的八元环状分子、斜方硫晶形为主。

5)单质硫颗粒生成后会发生团聚作用逐步增大。初始的单质硫颗粒粒径在10μm左右,经过颗粒之间的相互碰撞团聚可以增大到150~160μm,有利于硫颗粒的浮选和分离。(来源:长春东狮科技(集团)有限责任公司)