某冶炼加工企业废水主要有两个来源,一是来自于冶炼烟气净化工序所产生的废水,该废水含有大量的砷、氟,并含有其他金属离子如铜、铅、锌、镉等;二是来自各生产车间生产过程中产生的污水及收集的被烟尘及酸污染的场面水,该废水主要特点为混合后偏酸性,pH值小于5,并含有少量的铜、砷、铅、镉等杂质。如果废水直接排放将会造成严重的环境污染,因此必须经过处理达标后才能排放。

1、废水膜处理应用现状

膜技术是一种利用特殊有机高分子或无机材料制成的具有选择透过性的薄膜作为分离介质,以外界能量或者化学电位差为推动力对废水中所含的各种杂质进行分离、浓缩和提纯,以达到净化废水的目的"。目前常用的膜设备根据其滤芯的孔径不同一般分为微滤、超滤、纳滤以及反渗透膜设备。

微滤膜能够截留0.1~1μm的颗粒。微滤膜在废水净化过程中,能够允许水中大分子和溶解性固体(无机盐)等通过,但会截留废水中悬浮颗粒物、细菌、大分子量胶体,一般应用于医药、食品、生物技术等行业。

超滤膜滤芯孔径一般为1~100nm,能够将废水中高分子胶体以及悬浮颗粒物进行分离,一般应用于食品、制药等行业。

纳滤膜滤芯孔径一般在1~2nm,是一种允许溶剂分子或某些低分子量通过、递减离子透过的功能性半透膜,一般应用在有机、无机物质分离以及家用饮水过滤等方面。

反渗透(RO)膜是一种模拟生物半透膜制成的具有选择透过特性的人工半透膜,其滤芯孔径一般在0.5~10nm,能够去除滤液中离子和分子量很小的有机物,如细菌、病毒、热源等,一般应用于海水或苦咸水淡化、电子、饮用蒸馏水等行业。

膜分离作为近年来一种新型的废水处理技术,随着技术不断进步发展,被广泛应用于化工、电子、医药、能源工程等各个方面。

2、废水处理工艺介绍

2.1 前端废水处理工艺

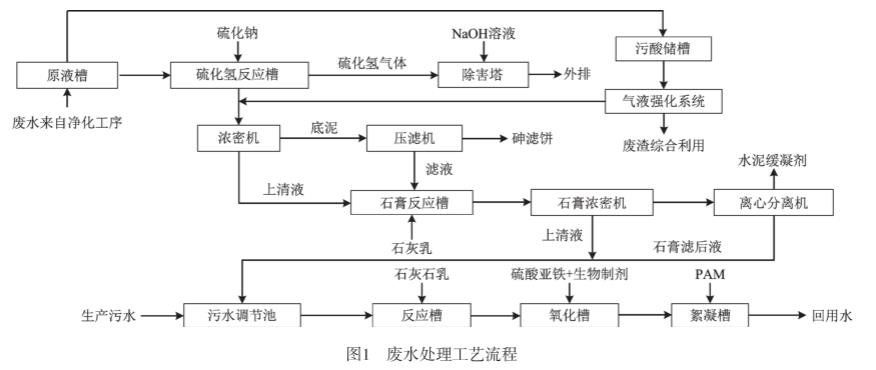

某冶炼加工企业需处理废水约1200m3/d,前端废水处理主要分为废酸硫化、石膏以及中和处理工序。洗涤冶炼烟气的污酸以及各厂收集的酸性废水通过废酸硫化及石膏工序处理后,废水中酸浓度、砷、铜、氟等元素降低至一定指标范围内,再将该股废水与各车间所产生的生产废水进行混合后输送至中和工序进行处理,通过“石灰+铁盐+生物制剂”工艺对废水进行再处理。废水经3个工序处理满足GB25467-2010《铜、钴、镍工业污染物排放标准》要求后,其中约500m3/d处理后的废水用于烟气洗涤净化补水、辅料溶解补水等用水要求不高的场合,剩余的约700m3/d废水进入下一工序进一步处理达标后排放。具体工艺流程见图1。

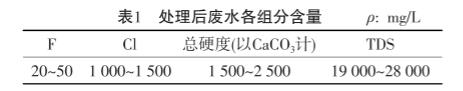

经过废酸硫化、石膏以及中和工序处理后废水中各组分含量见表1。

由表1可知,经工艺处理后废水的总硬度、水中总溶解固体(TDS)以及CI含量较高,若不进一步处理,易造成输送管路堵塞,且因水质较差,可回用的场所不多。因此需新增加1套膜处理系统,对废水进行深度处理,进一步优化水质。

2.2 废水膜处理工艺

2.2.1 工艺流程

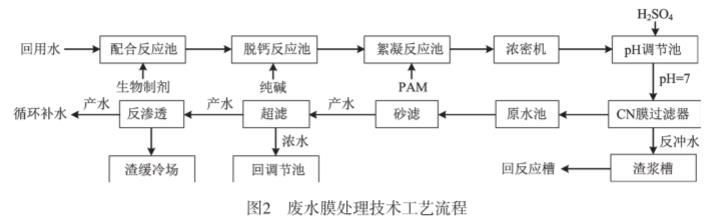

该冶炼加工企业废水膜处理工艺主要采用前端废水脱钙协同“多介质+超滤+反渗透”膜组合方式对废水进行过滤,使处理后的产水回用至对水质要求较高的场所,增加废水回收利用率。而经膜过滤分离浓缩后的浓水输送至公司选矿车间作为渣包冷却水使用,在冷却过程中回收废水中的可利用金属资源,不仅提高了废水的循环利用率而且降低了有利用价值元素的损失。具体工艺流程见图2。

2.2.2 出水指标

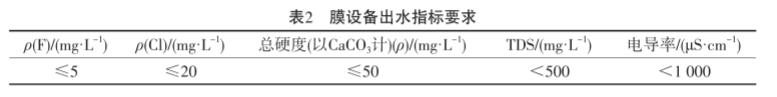

为使废水经膜处理工艺过滤后能够作为循环冷却系统补水回收使用,经膜系统处理后废水中各组分含量要求见表2。

2.2.3 新增设备

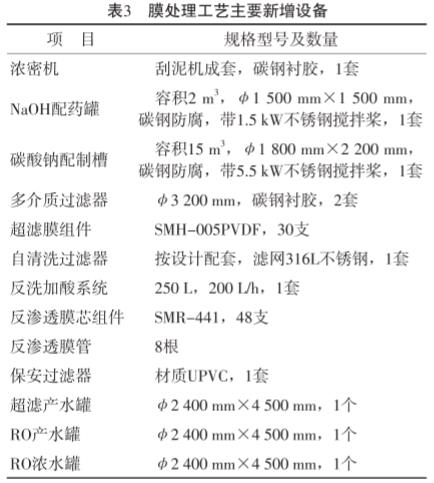

废水膜处理工艺主要新增设备见表3。

2.2.4 工艺技术参数

废水膜处理工艺主要技术参数如下:

1)药剂添加。废水膜处理工艺主要由预处理和膜处理两部分组成。预处理工艺主要通过添加生物制剂、聚丙烯酰胺(PAM)、纯碱对进膜处理前的废水进行脱钙,使废水中总硬度(以Ca计)p)<250mg/L后再进入膜处理系统进行深度处理,具体药剂添加量为生物制剂0.5kg/m3、PAM2L/m3以及适量的纯碱。废水进入膜设备后主要通过添加一定量的阻垢剂,减缓膜设备的污染速率,阻垢剂添加量为4L/m3。

2)pH值控制:进入预处理工序前pH值为10.5~11;进入配合反应池添加生物制剂后pH控制在9~10;废水进入脱钙反应池后pH控制在10~11;废水加入PAM后将pH回调至6~7后经CN膜过滤器进入原水池作为膜处理前端原水进行储存。

3)主要监控因子:脱钙工艺前端进水、后端出水的总硬度,以及膜处理系统进出口F、CI、总硬度、TDS、电导率。

3、工艺优化改造

膜设备自投产运行以来整体运行情况良好,但因工艺初期膜处理脱盐工序与前端工序关联性较差,且因进口水质波动性较大,造成膜处理工艺在运行初期存在问题需进一步改善。

3.1 预处理工序工艺改造

因废水中钙离子含量过高易造成膜设备在浓缩、提纯过程中堵塞,为降低废水硬度对设备的影响,需将废水脱钙后再输送至膜设备进行处理。因此废水经膜设备过滤前需使用纯碱降低废水硬度,该工艺实施后存在以下两个问题:①经纯碱处理后的废水输送至后端浓密机进行固液分离时效果不明显;②后端浓密机沉淀后的杂质,经回抽至前端工序进行循环处理时,易造成前端工序产生的滤饼水分升高,增加滤饼处置成本。

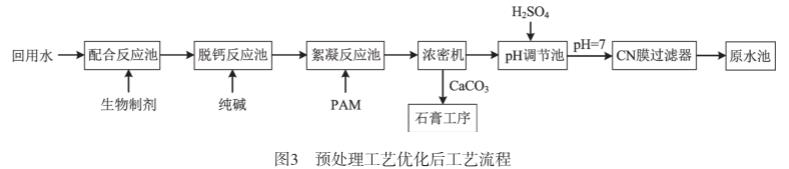

针对上述问题,对现有膜处理工艺预处理部分进行了工艺改造。为加强絮凝沉淀效果,在预处理工艺增加生物制剂协同纯碱进行脱钙。因沉淀物成分主要为碳酸钙,且前端石膏工序主要使用石灰乳进行中和,为减少资源浪费,对原有污泥输送管路改造,将预处理工序产生的碳酸钙沉淀输送至前端石膏工序。经过改造后预处理工艺流程见图3。

预处理工艺经优化后,废水与药剂反应后絮凝沉降效果有了明显提高。将原有工艺产生的沉淀物回用至前端石膏工序后,不仅减少了石膏工序辅助药剂的消耗量,增加了资源回收利用率,而且改善了中和工序滤饼水分含量高的问题。

3.2 膜处理工序工艺改造

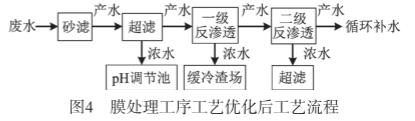

因膜处理后废水需回用至循环水工序作为部分设备管路循环冷却水使用,若回用水中C含量过高,易导致设备管路发生腐蚀,原有的膜过滤装置因进水水质波动大,易使经膜设备过滤后的水中Cl含量超过回用要求,因此需对现有的膜设备进行工艺改造,以加强出水指标的稳定性。根据现有设备,将膜过滤装置升级成“多介质过滤+超滤+二级反渗透”配置,项目改造后,反渗透出水中CI含量能够满足指标要求。

超滤膜设备处理废水约50m3/h,因水资源回收率控制在95%左右,有约5m3/h的浓水产生。原工艺是将该部分浓水输送至前端中和工序进行回用处理,为进一步减少水处理成本,通过管路改造,将该废水输送至预处理工序pH调节池,经过原有工序膜过滤器后,进入膜过滤器进行再处理。不仅减少了前端工序药剂添加成本,而且增加了整个膜系统的处理效率。经过工艺优化后,膜处理工序工艺流程见图4。

膜处理工序工艺优化后,可减少约150m3/d超滤浓水产生,而且因超滤浓水回用至预处理工艺,不经过前端废水处理工艺,在一定程度上也增大了预处理工序的处理能力,提高了整个膜处理系统的生产能力。

4、项目实施效果

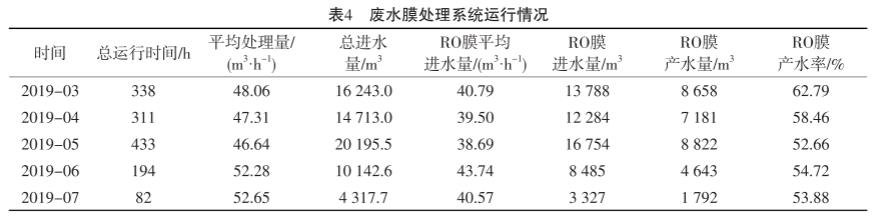

该冶炼加工企业自废水膜处理设备投产以来,运行状况较为稳定。对该企业废水膜处理状况进行分析,详细运行数据见表4。

由表4可以看出:膜设备在2019年3-7月总处理量为65611.8m3,膜设备总平均处理量为49.39m3/h,RO膜平均产水率为56.5%。

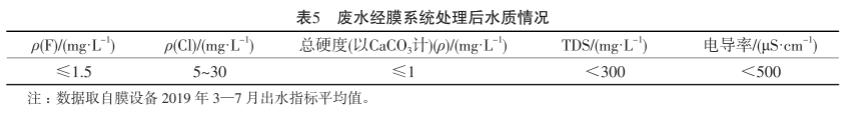

废水经过膜处理系统过滤后,水中各组分含量较低,能够回用于对水质要求较高的场所。废水经膜设备处理后水质情况见表5。

由表5可以看出:废水经膜设备处理后,水中杂质大部分被膜设备截留,指标大幅度下降,除p(Cl)偶尔会超过20mg/L以外,均满足设备出水指标要求。膜设备对废水中各杂质截留率可保持在93%以上。

项目实施后,使该冶炼加工企业水资源有效回收率得到了大幅度提高,同时因将浓缩各组分的浓水作为矿渣冷却水使用,不仅回收了有价值的金属成分,而且还达到节能减排的目的,为企业创造了良好的经济效益。最大可回收利用废水约1000m3/d,废水循环利用率可达90%以上。经过反渗透膜处理的产水主要作为设备循环冷却水使用,可减少350~400m3/d生产补水,减少了公司水资源消耗。减少污染物排放,最大可减少氟排放45kg/d,氯排放1.08t/d,钙和镁排放2.5t/d。因水资源循环利用率提高,不仅可以缓解当地水资源的供求压力,且因废水排放量减少,在一定程度上还改善了当地的生态环境,间接地产生了一定的经济效益以及环保效益。

5、结语

在系统所衔接的前端工艺运行及膜系统进水水质能够达到相对稳定的状态下,整套膜处理系统的处理能力和运行状态比较稳定。当前端工艺波动较大时,整套膜处理系统的关键生产参数波动也较大,如水资源回收率、膜设备脱盐率、膜设备每天运转时间以及经膜设备过滤后出水指标等。因此,保证膜设备运转稳定的关键在于对其前端水质进行控制。

膜技术作为一种新型废水处理技术,具有废水处理效率高、操作环境好、能源消耗低以及自动化程度高等特点,随着国家对工业废水排放管控力度的不断提高,膜设备应用于各生产行业废水处理系统,也将成为未来一大趋势。但是膜处理技术作为新型废水处理技术,其还具有对前端水质控制要求高,以及设备维护更换成本高等缺点,由于工业废水的复杂性,任何单一技术处理往往达不到预想效果,因此为彻底实现生产废水“资源化、无害化”目标,需加强膜技术与其他废水处理技术的联合使用,利用各种废水处理技术的优点,形成废水深度处理新工艺,回收废水中有利用价值的物质,实现废水循环利用,对节约资源、降低企业废水处理成本、保护当地生态环境以及实现可持续发展有着重要的意义。(来源:紫金铜业有限公司,福建省铜绿色生产及伴生资源综合利用重点实验室)