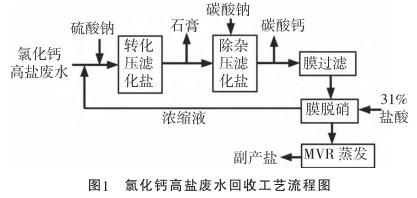

氯化法钛白粉工业化生产过程中采用熟石灰对含铁酸性废水进行中和处理,洗涤分离出来的滤液含有质量分数10%以上的氯化钙高盐废水以及微量的FeCl3、MgCl2、MnCl2、SrCl2等氯化物,将氯化钙高盐废水通过转化工序、除杂工序、压滤工序、脱硝工序制得合格的二次精盐水,二次精盐水经MVR蒸发得到副产盐。

1、工艺流程

来自氯化法钛白粉渣处理岗位的氯化钙高盐废水进入原料废水罐,经原料水泵加压、换热器加热至35~60℃,后输送至转化反应罐,芒硝溶液泵将芒硝溶液加至转化反应罐,并加入32%氢氧化钠溶液,经搅拌器加速混合反应生成硫酸钙。硫酸钙溶液经过转化反应泵输送至转化沉降罐,沉降后经过转化沉降泵加压送至转化压滤机,进行固液分离,滤液自流至粗盐水罐,滤饼白石膏外售。粗盐水经粗盐水泵输送到折流槽,纯碱溶液经过纯碱泵加入折流槽和粗盐水混合后进入除杂反应罐,经过搅拌器快速混合反应生成碳酸钙渣,随后溢流至除杂沉降罐中,经过除杂沉降泵加压送至除杂压滤机,除杂压滤机滤液自流至除杂盐水罐中,滤渣即碳酸钙渣。除杂水泵将除杂盐水送至膜过滤器装置,过滤精盐水溢流至精盐水罐;泥浆浓缩液排放至盐泥罐中,经盐泥泵送至除杂沉降罐:膜过滤器定期用盐酸浸泡酸洗,盐酸回流至盐酸罐循环使用。精盐水通过添加高纯盐酸将pH调节到5~8,通过板式换热器保持盐水在25~35℃。再经大通量过滤器过滤后合格水送至中间水罐;精盐水经高压泵加压进入膜脱硝系统处理,产生贫硝水去精制盐水罐,富硝水进富硝水罐。富硝水经富硝水泵去芒硝池配制芒硝溶液。精制盐水经过原料泵输送至原料计量罐,原料计量泵加压后经过板换热器加热后输送至一效循环罐;一效循环泵将精制盐水输送至一效加热器加热,加热后自流至一效循环罐,当原料水循环加热提浓至14%左右,经过一效出料泵输送至二效循环罐;二效循环泵将一效浓缩液输送至二效加热器加热,加热后自流至二效循环罐,当循环加热后浓度达到20%左右,二效浓缩液经二效出料泵输送至强制循环系统进行浓缩结晶,直至达到25%的晶浆浓度;强制循环系统中的晶浆液通过采盐泵送至稠厚器,后进双推离心机进行固液分离,副产盐送至化盐池化盐,离心母液回强制循环系统进行循环蒸发回收再利用,少量母液外送至环保车间,其工艺流程图见图1。

2、工艺原理

氯化钙高盐废水通过转化反应罐、转化沉降罐、除杂反应罐、除杂沉降罐和膜过滤装置除去钙离子和镁离子,得到精盐水、外售石膏和碳酸钙渣。精盐水经过脱硝装置将盐水中硫酸根离子去除,经过MVR蒸发装置将精制盐水蒸发提浓,经离心机进行固液分离得到副产盐。

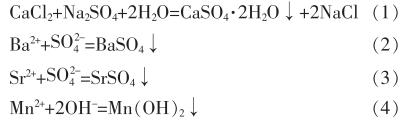

其中,在转化反应罐中,氯化钙高盐废水中加硫酸钠、硫化钠、磷酸氢二钠和氢氧化钠溶液,生成不溶性沉淀物而去除高盐废水中的钙、镁及其他杂质金属离子,反应完成后进行压滤,得到粗盐水和白石膏,详见反应式(1)~(7);在除杂反应罐中,向粗盐水中加碳酸钠和氢氧化钠溶液,进一步去除水中的钙、镁及其他杂质金属离子,反应完成后进行压滤,得到除杂盐水和碳酸钙渣,详见反应式(8)~(13);在膜过滤装置中,除杂盐水经过具有高的过滤面积、非常精细的孔径的膨胀型聚四氟乙烯微滤膜过滤,得到精盐水和盐泥,盐泥返回除杂沉降罐;精盐水经过加盐酸调pH至5~8而进入中间水罐,由高压泵加压后,采用SRO膜法除硝技术去除硫酸根离子得到贫硝盐水,其原理是在高于溶液渗透压的压力下,对二价或高价离子如SO42-具有很高的截留率,而对单价离子如CI-则具有较高的透过率,即CI-可以通过膜组件进入透过液系统,SO42-不能通过膜组件而进入浓缩液系统;贫硝盐水经过一效加热器加热后,再进入二效加热器循环加热,最后进入强制循环加热器循环加热,得到浓缩的贫硝盐水。采盐泵将浓缩的贫硝盐水输送至稠厚器,稠厚器溢流至母液罐,母液经母液泵回流至强制循环系统。当稠厚器搅拌器电流在9.6~12.0A时,启动并确保离心机运行正常后,打开稠厚器底部阀门向离心机进液,进行固液分离,得到副产盐和母液。蒸汽压缩机对二次蒸汽做功后,二次蒸汽温度升高,作为热介质对一效加热器、二效加热器和强制循环加热器加热,二次蒸汽换热后产生冷凝水。

3、现状研究

如能采用离子膜电解法高效利用氯化法钛白粉渣处理岗位的高盐废水及其副产盐,不仅可以解决这些危险废物的处理问题,而且可以为氯碱提供原料,继而为氯化法钛白粉生产提供氯和碱。离子膜电解法是利用有特殊选择透过性的阳离子交换膜,只允许阳离子(氢离子、钠离子)通过而阻止阴离子(氯离子、氢氧根)和气体(氢气、氯气)通过,它既能防止阴极的产物H2和阳极的产物CI2相混合可能产生爆炸,同时还能避免CI2和阴极产物NaOH发生副反应而影响烧碱的品质。在氯碱生产过程中,无论采用海盐、湖盐、岩盐、井盐、矿盐、卤水还是精制盐、副产盐中的哪一种原料,都或多或少含有钙、镁、硫酸根等无机杂质,以及细菌、藻类残体、腐殖酸等天然有机物和机械杂质。这些杂质在化盐时会被带入盐水系统中,如不去除将会造成离子膜的损伤,使其效率下降,影响电解槽的正常生产,并使离子膜的寿命大幅度缩短,严重时会造成停车。在这些盐水杂质中,对烧碱装置安全生产有影响的是NH4+对电解槽的电流效率有影响的是Ca2+、Sr2+、Ba2+、Al3+、Hg2+、I-,SO42-、SiO2;会导致电压升高的是Mg2+、Ni2+、Fe2+、Al3+、SiO2。然而,Ca2+、Mg2+是盐水中较为常见的杂质离子,极少量的Ca2+、Mg2+就会使离子膜产生很大的影响,通常在离子膜的表面或内部沉淀,覆盖离子和水的通道,降低离子膜对离子的选择性,导致阴极中OH向阳极渗透,同时Na+也因通道堵塞而降低渗透量,使电解槽的性能持续劣化,槽电压上升,电流效率下降。SiO2在碱性条件下以离子状态溶于盐水中,过滤器和树脂塔不能除去,而在酸性盐酸中形成非离子型的硅酸,生成水和程度不同的二氧化硅胶体颗粒,受Na+运动的影响进入膜中,膜内pH值由阳极侧到阴极侧逐渐升高,硅酸在膜中向阴极侧运动时,便逐渐离解成硅酸根,至膜内的SiO2与扩散出去的硅酸根平衡为止。如果同时存在Ca2+、Sr2+、Mg2+等在膜中沉淀,可以说硅酸根对钙、镁、锶等离子更为敏感,通常要求盐水中SiO2小于10mg/L,此时槽电压不会升高,如果SiO2含量超标,硅酸根会和铝、钙、镁、锶等杂质离子形成络合物沉淀使槽电压升高。Al3+以铝酸根的形式与硅酸根和氢氧化钠在热溶液中共存,通过渗透,形成大结晶物硅铝酸钠,沉积在膜的阴极侧表面,使电流效率下降,加速阳极涂层的耗蚀与损坏。SO42-是盐水中的主要阴离子之一,当硫酸根含量高时,增加电解过程中的副反应;硫酸根在阳极放电还会产生氧气,造成氯中氧的含量升高,降低电流效率,也促使OH在阴极放电产生新生态的氧,影响氢气的纯度。虽然各氯碱企业使用原盐的质量不同以致其中杂质含量各有区别,但离子膜法电解系统对盐水的要求基本一致。因此,盐水必须进行精制操作除去盐水中的大量杂质,以满足离子膜电解槽运行的要求。

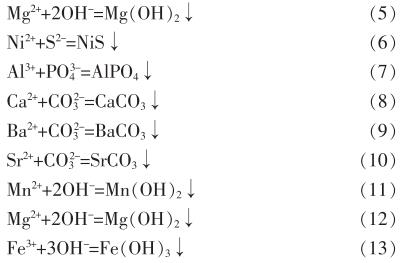

4、盐水深度精制工艺

氯碱工业的主体是电解盐水,最先进的是离子膜电解盐水生产氯碱工艺,为保证电解槽高效稳定运行,氯碱企业将淡盐水、碱性冷凝水、树脂塔再生废水、含氢废水、工业水、滤后液等各路水回收到配水桶后,采用逆流接触化盐,获得饱和的粗盐水,依次经过2#折流槽、前反应池、气水混合器、加压溶气罐、文丘里混合器、预处理器、后反应槽、进液高位槽、HVM膜过滤器、3#折流槽、过滤盐水贮槽、螯合树脂塔等,达标后即可向电解工序输送合格的饱和精盐水。盐水深度精制工艺流程图见图2。

在55~65℃条件下,采用逆流接触化盐,饱和的粗盐水由化盐池出口溢流流出,经2#折流槽时加入NaOH,调节pH值为10~12,并保持粗盐水中NaOH含量为0.1~0.6g/L,在前反应池中去除大量的镁、铁、钙等离子。在加压溶气罐中,将空气溶解在粗盐水中,通过文丘里混合器与加入的絮凝剂FeCl、混合,进入预处理器后突然减压,使溶解在盐水中的空气形成微小的气泡释出并吸附在悬浮物的表面,使悬浮物形成浮泥排出、少量的颗粒下沉排出。在反应槽中加入适量的碳酸钠,去除粗盐水中大量的钙离子,后经过HVM膜过滤,再流至3#折流槽,加入亚硫酸钠而保持ORP值稳定并控制游离氯为<5mg/L,送至过滤盐水贮槽。当过滤盐水贮槽液位达到60%时,加盐酸调节pH为8~10,经螯合树脂塔精制除杂,检测达标后输送至电解槽阳极室。由此可知,通常向粗盐水中加入烧碱、纯碱、三氯化铁等精制剂,与可溶性杂质进行反应转化为溶解度低的沉淀物,分别由预处理器、后反应槽、HVM膜过滤器排出,这些盐泥经过板框压滤机脱水、水洗、风干得到可运输的干盐泥。经物理和化学法使精盐水中钙镁总和小于5mg/L,其他质量指标为:氯化钠为300~315g/L、总铵不高于4mg/L、氯酸盐(以NaCIO3计)不高于10g/L、悬浮物不高于10mg/L、硫酸根不高于7g/L;再经螯合树脂吸附法使精盐水中钙镁总和不大于20μg/L,其他质量指标为:氯化钠为300~315g/L、锶元素不高于100μg/L、钡元素不高于100μg/L、硅元素不高于2.3mg/L、铝元素不高于100μg/L、铁元素不高于50μg/L、镍元素不高于10μg/L,从而达到进入离子膜电解槽的要求。

5、盐水深度精制优化方案

5.1 自产自销优化工艺

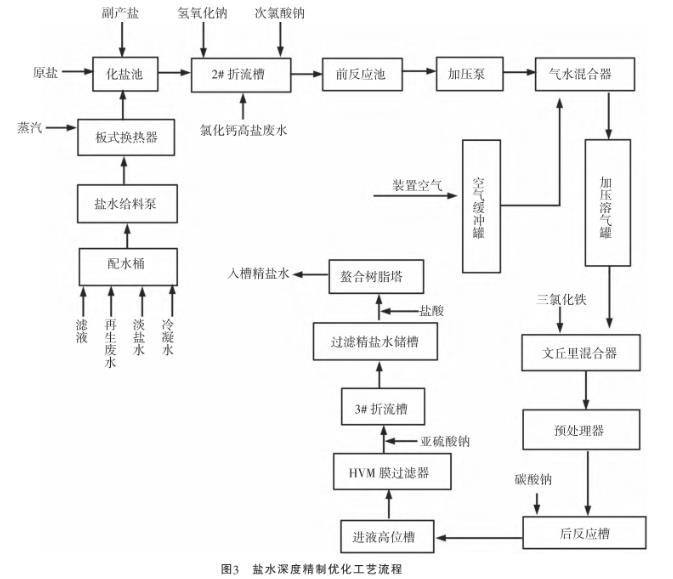

EDTA滴定法分析检测数据表明,现用原盐Ca2+、Mg2+含量在0~0.13%、0~0.02%,氯化法钛白粉产生的氯化钙高盐废水Ca2+含量在3.60%以上,经除杂、脱硝、蒸发结晶后的副产盐基本无钙镁离子。通过控制原盐和副产盐的上盐比例,就能控制粗盐水中的钙,利用工业盐“天然”钙离子的静电吸附、一羟基络合物吸附和氢氧化物吸附助沉剂,在源头就使大部分杂质离子有效聚沉,甚至通过在2#折流槽处新增加一个水箱,将高盐氯化钙废水当作一种精制剂加入到水箱内,水箱上部增加溢流口,该精制剂通过溢流口流入到折流槽内,经2#折流槽进入到前反应池,在前反应池通过搅拌器搅拌均匀后经加压泵送入到预处理器除去镁离子后进入后反应槽内,在后反应槽添加碳酸钠除去多余的钙离子。仅在化盐工序中加入了特定的精制剂,从源头上控制盐水中的金属离子含量,再根据先除镁后除钙的工艺特点一并去除盐水中本身含有的钙离子以及精制剂引入的钙离子,以进入电解槽的精盐水中金属杂质离子的含量为评价指标,采用ICP-OES标准加入法分析该盐水中钙、镁等杂质的变化趋势,连续观察1个月。优选出上盐比例,精制剂的投料量、投料温度、添加速度等,最终达到节省成本、循环经济和清洁生产的目的,见图3。

5.2 优化工艺运行效果

工艺优化前后30天精盐水中钙、镁、锶、铁、镍、钡、硅、铝含量变化趋势分别见图4-图11,其降低效果为锶、铁最佳;钙、钡次之;镁、镍、硅、铝仅限或多或少,效果不很明显,需要加强盐水深度精制工艺的探索。工艺优化后,锶、铁、钙、钡之所以在一定程度上得到净化,是因为在碱性条件下,部分金属离子会在溶液中发生水解,以六水络合物、一羟基物或氯化物等形式存在,通过静电吸附、一羟基络合物吸附和氢氧化物吸附使得其他金属杂质离子一起聚集、颗粒长大、聚沉,从而提高金属杂质沉降率。以钙离子为例,这些吸附效应的主要机理可解释为钙离子和水分子生成的六水络合物会在颗粒表面吸附或与气泡吸附,破坏双电层,使颗粒表面和气泡表面疏水性提高,从而改善凝聚效果。但是,当钙离子浓度较高时,与水生成的亲水性物质一羟基钙或氯化钙在颗粒表面上小部分吸附或沉淀,由于静电吸引以致凝聚效果变好。比如在碱性条件下钙离子水解生成Ca(OH)+,该带正电粒子易吸附在带负电荷的硅酸根表面上,在“静电桥”效应的作用下使得杂质硅聚集、颗粒长大、聚沉。

工艺优化前30天平均电流密度5.50kA/m2,电解槽平均电压445.36V,平均直流电单耗2085.88kW·h/t,烧碱产量为14285.05t;工艺优化后30天平均电流密度5.50kA/m2,电解槽平均电压442.28V,平均直流电单耗2073.71kW·h/t,烧碱产量为14403.63t,即一个月降低了直流电耗2401.28kW·h,增加了118.58t烧碱产量以及105.24t液氯产量。不考虑副产盐代替300~500元/t原盐所节约的成本,仅按0.77元/kW·h电费、3000元/t烧碱计算,工艺优化一个月已节支电费1848.99元、增加烧碱利润355740元。

6、结语

氯化法钛白粉工业化产生的氯化钙高盐废水及其副产盐氯化钠可以作为氯碱原料,采用离子膜电解法高效利用、变废为宝,为氯化法钛白粉生产提供氯碱,达到节省成本、循环经济和清洁生产的目的。(来源:河南佰利联新材料有限公司,焦作煤业(集团)中马村矿)