为应对能源紧缺、全球气候变暖等挑战,太阳能光伏发电作为一种可再生能源来替代化石能源已是大势所趋。我国的光伏行业近年来也进入快速发展期,光伏废水处理日益受到关注。硅片生产环节是光伏产业的主要废水产生来源之一。硅片生产废水主要包含高浓度有机物(主要来源为切割冷却液、脱胶剂和清洗剂)和悬浮物(主要为硅粉)。切割液有机物浓度高,且含有大量的硅粉,生化性很差;脱胶废水有机物浓度和硅粉含量都很高,但生化较好;清洗废水中有机物和硅粉都不高,但含有表面活性剂和双氧水,具有抑菌性和生化毒性。一般采用混凝沉淀、气浮预处理去除硅粉,并采用铁炭微电解和水解酸化等手段改善和提高生化性后进行好氧处理,基本可以达到《污水综合排放标准》(GB8978-1996)三级标准,但仍然存在填料板结,或生化池硅粉沉积、占地面积大、处理后废水不能回用等问题。

某硅材料有限公司拟扩建年产1.15GW单晶硅片生产线,采用线径更细的金刚线工艺而不是传统的砂线切割工艺,导致废水中含有大量难以沉降的超细硅粉,且由于生产工艺对切割冷却液的要求,采用专利了的切割冷却液配方,不再使用单一的聚乙二醇(PEG),生化性更差。现有污水处理站处理能力满足不了新的水量、水质要求,拟新建污水处理站,替代现有污水处理站。

1、废水来源

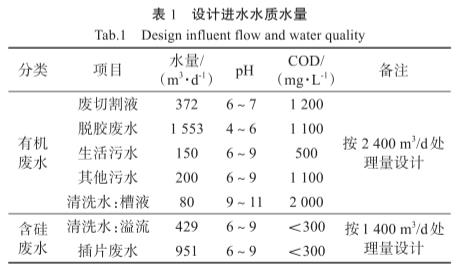

该项目设计废水进水包含经过板框压滤的切割液废水、脱胶废水、清洗废水、插片废水、其他污水和生活污水。其中,插片废水和清洗水的溢流废水COD较低,可直接达标排放,主要超标污染物为硅粉引起悬浮物。根据水质特性,分为有机废水和含硅废水,处理规模分别为2400m3/d和1400m3/d,各股废水设计水量和进水水质见表1。

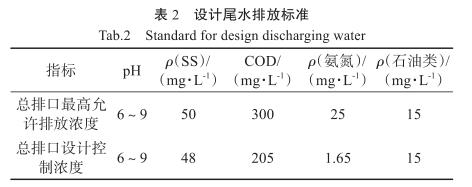

尾水排放标准执行《黄河流域(陕西段)污水综合排放标准》(DB61/224-2011)二级标准,同时满足总量控制标准。具体指标值见表2。

为了满足工艺清洁生产的要求,该工程还需对有机废水进行处理并作为纯水的原水补水进行回用。中水回用量要求为1200m3/d,要求系统整体回收率为50%,TDS≤500mg/L。

2、工艺设计

2.1 设计思路分析

2.1.1 分道分级处理

含硅废水水量较大,硅粉含量较高而有机污染物较少,可简单处理后即可满足排放要求。如果进行生化处理,则增大生化处理单元的规模,工程造价上升,并且因为硅粉含量较多,会加速膜系统的堵塞。因此含硅废水不与有机废水混合处理,其单独处理后在于处理后的有机废水混合排放。

为满足业主对中水回用量及回收率的要求,有机废水生化处理后不能直接排放,而需要全部进入中水系统,然后以RO浓水的形式来排放。考虑RO系统的浓缩效应、含硅废水的混合排放效应的影响,生化出水需要进一步降低。经测算,需要控制生化出水COD控制在≤50mg/L,则RO浓水COD可控制≤100mg/L,总排口(与含硅废水混合)COD一期时可控制在<200mg/L,二期时可控制在<150mg/L,满足排放要求,并可保证中水系统的稳定性。

2.1.2 项目分期设计

考虑项目建设初期水量较少,本工程采取设计、土建一次建设完成,设备分两期建设完成。对有机废水及中水回用均设计成两个系列,每个系列的处理能力均为1200m3/d,可降低小水量运行时的动力及药剂费用。

2.1.3 工程流程确定

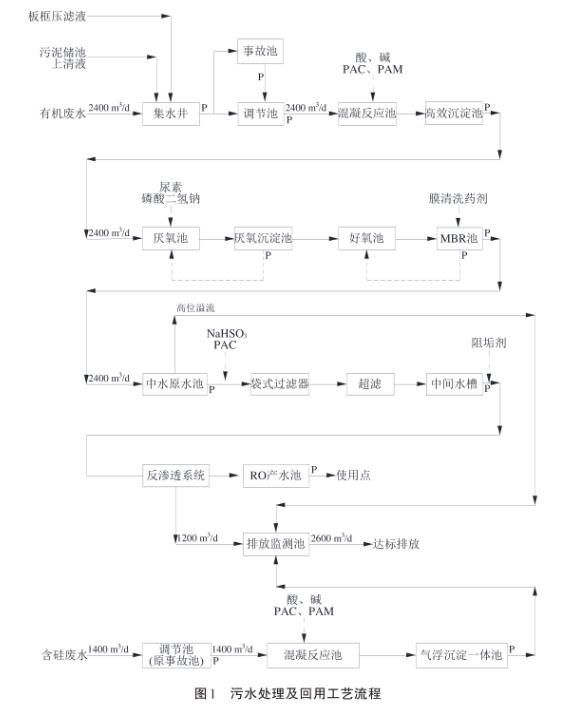

根据上述废水分质分道分级处理的分析,对硅粉废水采用混凝气浮沉淀一体池进行处理。对有机废水,由于废水的主要有机物来源为切割液、乳酸和表面活性剂,其中切割液和表面活性剂的生化性差,且具有杀菌性。采用普通生化,所需停留时间较长,且难以达到回用要求,而项目用地非常紧张,必须采用高效的处理工艺通过前期中试确定,MBR该废水处理效果较好,能满足回用的要求。利用膜的高效分离能力,使生化反应池内维持高浓度的微生物量,大幅提高处理负荷,减少构筑物的容积,故主体生化工艺采用MBR工艺。结合类似废水预处理经验,采用“混凝沉淀+厌氧水解沉淀+MBR”工艺进行废水处理,并采用“超滤+反渗透”双膜法进一步理深度处理作为生产用水回用。MBR工艺可确保出水COD≤50mg/L,降低中水膜系统的有机物引起的膜污堵风险。

2.2 工艺流程

各段工艺流程如图1和图2所示。

2.2.1含硅废水处理系统

溢流清洗及插片废水自流至含硅废水调节池(原事故池),经提升泵泵至混凝气浮沉淀一体机处理,上清液自流至清水槽,再经提升泵至排放检测池达标排放。混凝气浮沉淀一体机的浮渣及污泥经污泥泵泵至污泥储池后进行后续处理。

2.2.2 有机废水处理系统

有机废水自流至格栅集水井,经集水井提升泵提升至调节池调节水质水量,经调节池提升泵提升至混凝池,经加药混凝后自流至混凝沉淀池沉淀大部分悬浮物及硅粉,上清液自流至厌氧池进行水解酸化提高废水的可生化性,厌氧池废水自流至沉淀池进行固液分离,进一步沉淀去除硅粉,上清液自流至好氧池进行好氧生化处理,去除废水中大部分的有机物,好氧池出水自流至MBR池进一步去除有机物及悬浮物,MBR出水经出水自吸泵泵至中水原水池进一步进行中水处理。混凝沉淀池、厌氧沉淀池、MBR池污泥经污泥泵泵送至污泥储池后进行后续处理。

2.2.3 中水回用处理系统

中水原水池废水经提升泵提升至袋式过滤器,然后进入超滤系统,进一步去除有机物及悬浮物,超滤浓液自流至排放检测池,超滤出水自流至中间水槽,经提升泵提升后,经过5μm保安过滤器,然后增压泵通过反渗透系统进行反渗透处理进一步净化水质,反渗透浓液自流至排放水池,反渗透产水自流至RO产水池,作为纯水的备用水源。

2.2.4 污泥处理系统

气浮沉淀一体机污泥、混凝沉淀池、厌氧沉淀池、MBR池污泥经污泥泵泵送至污泥储池后,经调质后,通过污泥泵提升至高压板框压滤机进行污泥脱水压滤,污泥储池上清液及板框压滤液回流至集水井,干泥外运处置。

2.2.5 其他配套系统

1)加药系统,包括污水处理站的pH调节酸碱加药系统、PAC加药系统、PAM加药系统、MBR清洗药剂系统以及中水系统的加药系统。由于引入了生活污水,生化所需补充的氮磷等营养元素基本得到保障。额外所需的营养药剂由污水站员工直接投加干粉,不配置加药系统。

2)除臭系统,含硅废水调节池、有机废水集水井、有机废水调节池、混凝反应池、混凝沉淀池、厌氧池、厌氧沉淀池、好氧池、MBR池、污泥储池等所有钢砼池体加盖,收集臭气,污泥脱水间等有臭气产生的房间均收集臭气,统一输送至除臭间臭气处理系统进行臭气处理,处理后的臭气高空排放。

3、主要工艺单元工程设计

3.1 含硅废水处理系统

1)含硅废水调节池。含硅废水调节池1座,为原事故池利旧,尺寸为9mx4.5mx5m,容积约为

220m,全地下混凝土结构,设置潜水搅拌机1台,搅拌功率3kW,配套超声波液位计1台;设置提升泵2台,流量70m3/h,扬程11m,1用1备,并在吸水总管上设置引水桶。

2)混凝反应池。混凝反应池1座,2.7mx2.5mx2m,分为三格,碳钢防腐材质,设计最大处理流量,70m/h,反应停留时间11min。

3)气浮沉淀一体池。气浮沉淀一体池1座,含溶气释放区、分离区、清水池和污水池,设计处理流量:70m/h,水力表面负荷:3~5m/(m2·h),设备溶气水回流比为50%,清水池配套排放泵2台,流量80m/h,扬程15m。

3.2 有机废水处理系统

1)有机废水集水井。有机废水集水井将自流进入污水处理的废水提升至调节池进行均质均量。设置1座,设计流量按小时峰值流量,120m/h,停留时间:15min,有效容积:30m,设计尺寸为5.0mx3.0mx3.0m。

2)有机废水调节池。有机废水调节池为有机废水均质均量的单元,设置1座,停留时间为12h,设计尺寸为17.34mx8mx7.5m。

3)事故池。事故池为事故排水收集单元,设计收集过量高浓度的切割液,设置1座,停留时间,2h,设计尺寸为7.3mx4.4mx7.5m。

4)混凝反应池。混凝反应池为有机废水的预处理去除部分有机物及超细硅粉,采用3格设计,停留时间为40min,,单格尺寸为3.2mx2.3mx3.5m。

5)高效沉淀池。混凝反应池为有机废水的预处理去除部分有机物及超细硅,设置2座,设计表面负荷:0.77m/(m2·h),单座10.8mx6.0mx7.5m。

6)厌氧池。为提高有机废水的可生化性,设置厌氧水解池2座,停留时间8h,单座尺寸为10.8mx5.65mx7.0m。

7)厌氧沉淀池。为充分去除超细硅,避免对MBR产生污堵,设置厌氧沉淀池,对包裹着超细硅粉的污泥进行分离,避免进入MBR系统,设置厌氧沉淀池2座,表面负荷:1.2m3/(m2·h),单座10.8mx4mx7.0m。

8)好氧池。好氧池为有机物的主要去除单元,设置2座,设计COD负荷:1.5kgCOD/(m·d),停留时间:13.5h,单座10.8mx10mx6.5m,设好氧曝气风机3台(2用1备),风量为19.8m3/min,风压为7mH2O2变频控制。

9)MBR池。考虑到有机废水中含有的硅粉及硅胶等物质易导致MBR膜堵塞和污染,MBR池采用独立膜分离单元,便于清洗。MBR池设置4座,分为两组。单座6.8mx5.0mx6.5m。设计COD负荷:0.10kgCOD/(m3·d),设计污泥浓度:10g/L,MBR膜通量为0.17m3/(m2·d),MBR组件数量:24套,每池内含有6套MBR组件。每池配置膜擦洗鼓风机1台,风量为19.8m/min,风压为7mH2O。MBR组件参数:型号为RW400-R;外形尺寸4290mmx2925mmx575mm;膜元件400张;有效膜面积580m2;膜布公称孔径0.4μm(平均0.2μm);初始清水过滤量670L/min(20℃、5kPa);膜类型为平板膜;膜材质为氯化聚氯乙烯(CPVC);膜清洗为0.3%~0.6%次氯酸钠溶液,0.5%~1.0%柠檬酸。

3.3 中水处理系统

1)中水原水池。为保证中水系统原水供应以及MBR清洗、溶药所需水量,中水原水池采用高位溢流的形式,溢流水排放至排放检测池。停留时间:1h,有效容积:100m,采用立式HDPE罐。

2)超滤系统。超滤系统设计处理为120m/h,预过滤采用100μm袋式过滤器,超滤膜采用40套GEZW1500,其中一期20套。设计通量为54L/(m2·h),死端过滤。超滤膜(UF)参数:型号为ZW1500;外形尺寸p180mmx1920mm;膜组件膜面积57.7m;过滤通量范围35~135L/(m2·h);膜布公称孔径0.02μm;表面特征为非离子和亲水性;初始清水过滤量为670L/min,20℃.5kPa);膜类型为中间纤维膜(1.1mm外径,0.66mm内径);膜材质为聚偏氟乙烯(PVDF);反冲洗频率15~60min;反冲洗流量298~340L/(m2·h);反洗持续时间30~60s;化学清洗周期为每隔4~8周;清洗药剂为NaOCl、NaOH、柠檬酸。

3)反渗透系统。考虑到设备的节能、运行压力、膜的透过率、膜的脱盐率、出水的含盐量等因素,本项目反渗透通美国海德能的LFC3-LD抗污染反渗透膜。LFC3-LD抗污染反渗透膜具有特强的抗污染性,清洗也比较方便。单支膜脱盐率达99.5%,二氧化硅脱除率在99%以上,高于普通RO膜95%二氧化硅脱除率。考虑到原水为中水以及膜的使用寿命等因素,以及冬季水温低等因素,实际单支RO膜产水为按0.7m/h设计,RO膜设计90支,其中一期为45支,设计产水量:60m/h,回收率:60%。在RO膜堆前设置5μm保安过滤器。

3.4 项目设计特点

1)对切片废水进行合理的分质分流,对含硅粉较多,不适合回用的含硅废水,采用简单处理后直接排放,满足高标准排放和中水回用的要求;

2)本项目生化工艺采用了MBR工艺,有效保证了当前高标准排放和中水回用的要求;

3)厌氧水解后增加厌氧沉淀池,利用活性污泥的包裹作用进一步去除系统内存在的超细硅粉,避免对后续MBR、UF及RO产生堵塞。

4、运行调试情况

4.1 出水情况

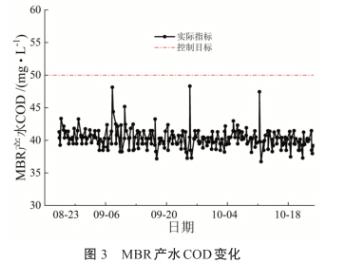

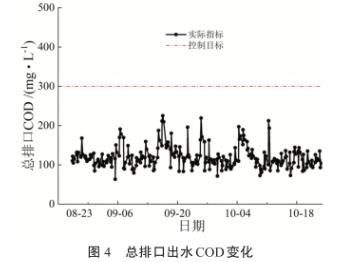

本项目自2016年6月建成投产后,至今运营稳定。MBR产水COD稳定在50mg/L以下(见图3),pH在7.57~8.68之间,出水浊度<1NTU、总排口出水COD基本稳定在200mg/L以下(见图4),pH在7.48~8.50之间,悬浮物浓度<20mg/L。

4.2 膜污堵情况

中水在运行过程中,发生了两次较为严重的膜污堵现象,一次为袋式过滤器、一次为反渗透系统;前者主要是由于PAM过量投加引起,后通过更换新的滤袋,并降低PAM投加量等应对措施;后者主要由于溶解性SiO2引起;经分析检测,中水原水溶解性SiO2最大达到了80mg/L,在RO系统内形成硅结垢6,后采取了降低进水pH,并在混凝反应中加入了镁剂除硅等控制措施。此外,通过对污堵的成分分析,可以验证超细硅粉引起的污堵得到了有效控制。目前中水系统运行稳定,RO系统仅需半年进行一次恢复性清洗。

5、投资及运行成本

本工程总投资约2500万元,污水处理成本为4.85元/m3,中水回用成本为5.8元/t。

6、结论

1)本项目中试及工程设计运行结果表明,MBR工艺+双膜法在切片废水高标准排放和中水回用具有良好的效果;

2)分质分流对中水回用起到了很好的保证作用,且对出水达标没有产生影响,有效的降低了企业的运行成本;

3)高效沉淀池、厌氧沉淀池的设置,对超细硅粉起到了很好的拦截作用,提高了膜系统的运行稳定性。(来源:江苏道同环境科技有限公司)