1、引言

随着社会发展的需要,有色冶炼、选矿、化工、石油和天然气开采等行业高COD废水的污染情况日趋严重,已成为水污染的重要污染源,并且对社会和人类产生很大的危害。若将废水直接排入水体,会对水生生物、生活用水和工农业用水造成不同程度的危害,且自然环境难以靠其自净作用而减少污染物。化学需氧量(COD)是评价水体污染物的一项重要指标,是一个重要且能较快测定有机物污染的参数。废水中COD超标排放会破坏水质,使水体缺氧,从而影响水体中生物的生存环境,严重情况下会破坏周边生态平衡。生物法在降解废水COD的领域是最常用的方法,但处理周期长,废水中可能存在不利于微生物生长,会出现微生物中毒现象等,由于废水性质波动大,生物对该类废水的适应能力有待提高;物理方法如吸附法、萃取法、蒸发法、膜分离法等在废水处理领域很少单独使用,同时存在处理成本高、处理流程长、处理效果有限、可能存在二次污染等问题;化学法如化学沉淀法、化学氧化法、电解法等处理速度较快且效果较好,其中高级氧化法可以满足常规方法无法降解的废水处理,且效率高,操作简便。电氧化技术属于高级氧化法的一种,具有适应面广、可控性强、流程简短、操作方便等优点。近年研究表明,电氧化技术不仅能够去除重金属,而且能去除COD、BOD(生化需氧量)、TSS(悬浮固体总量),并具有较好的脱色效果,可以大大提高废水的可生化性。电氧化技术不需或只需少量化学试剂,因此不会对水质产生二次污染,处理后的废水可回用,且易于与其他方法结合使用,有利于对废水进行综合处理。同时,其能量效率高,反应在常温常压下进行,反应设备简单,工艺灵活,易于控制与自动化。目前,电氧化技术在废水处理领域日益受到国内外广泛关注,并逐渐应用于多种废水的预处理和深度处理。因此,对电氧化技术在废水处理领域的应用进行研究探索具有十分重要的意义。

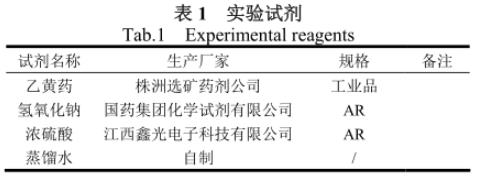

2、实验

2.1 实验材料

2.2 实验方法

本研究采用电氧化技术,针对模拟选矿废水中COD的去除进行了研究,探究了反应时间、电流强度、COD初始浓度、pH值、极板对数等因素对乙基黄药模拟废水电氧化处理去除COD效果的影响,确定最优工艺参数,并对某冶炼企业实际废水进行验证试验。

3、结果与讨论

3.1 反应时间对电氧化降解黄药模拟液的影响

采用乙基黄药配制模拟废水,COD含量800~1000mg/L,调节模拟废水的pH为7,电流强度为3A,以1块钛基钌铱电极板为阳极,以i块钛板为阴极,综合考虑能耗因素,电解时间120min,每隔30min取样检测COD浓度,得到反应时间与COD去除率关系如下图1所示。

由图1可知,随着反应时间的增加,COD去除率随之增大,反应2h,COD含量由878mg/L降至199mg/L,COD去除率77%。从图中曲线表明,反应前期COD去除效率更高,在反应60min内,去除率62%,反应超过1h后,COD去除效率明显放缓,反应60~120min,去除率仅增加15%。在实验中,反应时间是最基本的影响因素,反应时间过短达不到电解效果,反应时间过长造成能源浪费。综合考虑去除效果和成本等因素,后续实验反应时间控制在2h内。

3.2 电流强度对电氧化降解黄药模拟液的影响

调节乙基黄药模拟废水的pH为7,一对电极板参与反应,以1块钛基钌铱电极板为阳极,以1块钛板为阴极,阴极板增加曝气,分别调节电流强度为1A,2A和3A。电解时间为120min,氧化完毕后取样进行检测COD浓度。

从图2可以看出,随着电流强度的加大,COD含量大幅降低,去除率升高。当电流强度达到3A,降解时间为120min时,黄药模拟液中COD由962mg/L降至307g/L,去除率为68%,因此处理乙基黄药模拟废水时选择处理电流强度为3A。

3.3 COD初始浓度对电氧化降解黄药模拟液的影响

采用一对电极板参与反应,以1块钛基钌铱电极板为阳极,以1块钛板为阴极,阴极板增加曝气,调节体系的电流强度为3A,调节黄药模拟液的初始pH值为7。分别调节黄药模拟液中COD的初始浓度为300、900、2700mg/L,电解时间为120min,每隔30min取样进行检测COD浓度。

从图3可以看出,电氧化对低浓度的黄药模拟液中COD的降解效果较好,随着COD初始浓度的增加,去除效果逐渐降低。电解120min,COD初始浓度为300mg/L的黄药模拟液中COD的去除率为80%,初始浓度为900mg/L的黄药模拟液中COD的去除率为77%,初始浓度为2700mg/L的黄药模拟液中COD的去除率为69%。这表明电氧化技术对于COD含量较低的废水处理效果更好。

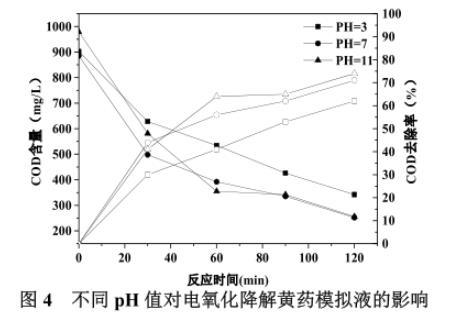

3.4 pH值对电氧化降解黄药模拟液的影响

一对电极板参与反应,以1块钛基钌铱电极板为阳极,以1块钛板为阴极,调整两极板间距为1cm,阴极板增加曝气,调节体系的电流强度为3A,分别调节黄药模拟液的初始pH值为3、7、11进行电氧化实验。电解时间为120min,每隔30min取样进行检测COD浓度。

从图4可以看出,电氧化对黄药模拟液降解的适应pH范围较广,在pH值为3~11范围内均有较好的效果,且pH值越高,电氧化处理黄药模拟液的效果越好,在pH值为7时,COD的去除率为71%,在碱性条件下稍好,但效果并不显著。一般对于电氧化实验,阳极极板在酸性环境中的较难析出氧气,影响氧化过程,而在碱性条件中,发生的氧化过程会使阳极极板表面生成不溶于水的物质,阻碍体系进一步的氧化。考虑到实际应用过程中设备耐酸碱腐蚀等因素选择调节黄药模拟液的pH值为7。

3.5 极板对数对电氧化降解黄药模拟液的影响

以钛基钌铱电极板为阳极,以钛板为阴极,阴极板增加曝气,调节体系的电流强度为3A,调节黄药模拟液的初始pH值为7。分别调节极板对数为1、2、4,电解时间为120min,每隔30min取样进行检测COD浓度。

从图5可以看出,电氧化的极板对数对于反应前60min影响较大,反应前60min极板对数越多,黄药模拟液中COD的去除效果越好,这主要与极板对数越多,电能利用率越高有关系。反应60min后COD的去除效果基本相当。电解90min后,黄药模拟液中COD的去除率均在77%左右,这表明电极板对数对其没有显著影响。但是在工程应用中,电极板对数增加,会增加投资成本。

3.6 极板曝气对电氧化降解黄药模拟液的影响

调节黄药模拟液的pH为7,一对电极板参与反应,以1块钛基钌铱电极板为阳极,以1块钛板为阴极,阴极板增加曝气,调节体系的电流强度为3A,电解时间为120min,每隔30min取样检测COD浓度。

从图6可以看出,曝气与否黄药模拟液中COD的去除效果相差不大,曝气时COD去除率(71%)略高于不曝气时COD的去除率(67%)。这主要是由于曝气能够提高传质效率,扩大反应区域,加快反应速率,进而提高了COD的去除率。

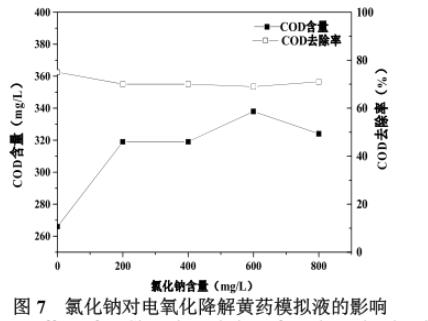

3.7 电解质对电氧化降解黄药模拟液的影响

有相关研究表明,使用氯化钠作为电解质在电解过程中会使得氯离子被氧化为氯气,起到双重氧化的效果,同时能提高溶液的导电能力,降低电能消耗。本研究采用一对电极板参与反应,以1块钛基钌铱电极板为阳极,以1块钛板为阴极,阴极板增加曝气,调节体系的电流强度为3A,调节黄药模拟液的初始pH值为7。添加氯化钠200、400、600和800mg/L。电解时间为120min,氧化完毕后取样进行检测。

图7表明,加入电解质与否的处理效果相差不大,COD去除率均在70%左右。造成这种情况的原因可能是因为未加入电解质时,反应体系温度上升,加速了模拟液中黄药的分解,对COD的去除效果有增益效果,而加入电解质后,电解效率升高,但是体系温度没有明显上升,导致COD去除效果与未加入电解质相差不大。

3.8 实际冶炼废水适应性验证

在上述实验的基础上,采用某冶炼废水作为处理对象,用蠕动泵泵入管式电氧化槽循环电解,以1块钛基钌铱电极板为阳极,以1块钛板为阴极,调节电流强度30A,电压8V,同时考虑实际处理的成本问题,此处电解时间为60min,每隔20min取样进行检测。

由图8可知,电解60min,COD可去除72.43%,这与采用黄药模拟液处理效果基本相当,但是由于实际废水中成分较为复杂,所以在采用更高的电流强度进行了处理,因此,通过计算成本,处理该废水的电耗约为45.71元/m3,后续还可以通过工艺优化来进一步降低处理成本。

4、结论与展望

本文采用电氧化工艺,通过对黄药模拟液进行处理,优化了反应时间、电流强度、COD初始浓度、PH值、极板对数等处理工艺参数,并将电氧化工艺应用于实际冶炼废水中进行适应性验证,得出以下结论:

(1)采用电氧化处理黄药模拟液的最佳工艺条件为:反应时间120min,电流强度3A,pH值7左右,COD初始浓度为300mg/L的黄药模拟液中COD的去除率为80%。在实际工程应用中,最优工艺需要根据具体工业生产情况进行论证。

(2)在电氧化过程中采用臭氧曝气,能进一步提高COD的去除率,采用电氧化工艺处理黄药模拟液,通过比较曝气与未曝气处理结果,发现曝气后的COD去除率比未曝气的提高4%。电氧化过程中加入NaCl电解质,并未发现能进一步提高COD去除效果,这一点需要进一步验证。

(3)在电氧化处理黄药模拟液优化工艺的基础上,采用某冶炼废水进行适应性验证,电解60min,COD可去除72.43%,这与采用黄药模拟液处理效果基本相当。但考虑到成本因素,后续还可以通过工艺优化来进一步降低处理成本。此外,还需要对其他行业废水的适用性进行验证。(来源:赛恩斯环保股份有限公司,有色重金属污染治理装备湖南省工程实验室,有色行业污染治理与装备工程技术研究中心)