1、概况

煤炭在我国能源结构中占70%以上,煤炭开采过程中排放大量废水,若不经处理直接排放,势必对环境造成污染,同时造成水资源的浪费,无法实现环境保护和水资源循环利用。

山西河曲晋神磁窑沟煤业有限公司位于忻州市河曲县鹿固乡,该区域处于山地区域,常年干旱少雨,年降水量211.4~714.3mm,年蒸发量1805.7mm,蒸发量一般是降水量的4倍,水资源匮乏,且地表水多为间歇性河流,枯洪水季节流量相当悬殊。因此,在矿井生产过程中处置和利用好煤矿污水资源,对磁窑沟煤业生态环境保护、水资源保护及综合利用,降低成本以及可持续发展具有重要意义。

磁窑沟煤业原矿井污水处理站处理能力为100m3/h,采用“预沉调节+多介质过滤+陶瓷膜过滤”工艺,执行《煤炭工业污染物排放标准》(GB20426-2006)。根据山西省人民政府办公厅《关于印发山西省水污染防治2018年行动计划的通知》(晋政办发[2018]55号)及《忻州市人民政府办公厅关于印发忻州市水污染防治2018年行动计划的通知》(忻政办发[2018]103号)要求,煤矿外排矿井水2018年12月31日前执行《地表水环境质量标准》(GB3838-2002)Ⅲ类标准,磁窑沟煤业井下污水处理站现有工艺不能满足新标准要求,需进行提标改造。因此,结合原矿井污水处理站存在的问题等实际因素,对污水处理站重新进行规划设计并进行改造。

2、矿井污水处理站

磁窑沟煤业矿井污水处理站建设于2012年,设计处理能力100m3/h,10月份建成投用,采用“预沉调节+多介质过滤+陶瓷膜过滤”工艺,执行《煤炭工业污染物排放标准》(GB20426-2006),如图1所示。

改造前井下涌水量约为90m3/h,即2160m3/d,井下采掘过程产生的废水汇集到中央水仓,中央水泵房设置4台型号为MD280-43x5排水泵,电机功率250kW,1用2备1检修,涌水经2趟ф219mm水管,排至距地面180m的污水处理站预沉调节池内,相当于200~220m3/h的水量连续运行10~12h,排水量和时间相对集中。

3、原矿井污水处理站存在的问题

3.1 预沉调节池容量偏小

原矿井污水处理站预沉调节池容积为800m3,受水文地质条件的影响,目前井下涌水量较原地质报告有所增大,按200~220m3/h相对集中水量计算,水流停留时间较短,沉淀预处理效果差。目前预沉调节池长深比为25/5.4=4.63,参考平流沉淀池的要求,根据《室外排水设计规范》GB50014规定,为了控制池内的流速与沉降距离,平流沉淀池长度与有效水深之比不宜小于8,否则水流不易均匀平稳,影响沉淀效率。煤矿井下涌水悬浮物浓度较大,由于沉淀效果差、排泥困难,导致未经有效处置的污水进入多介质过滤器和陶瓷膜过滤器,加重了过滤设备的负担。

3.2 未设置混凝沉淀环节

正常情况下进入多介质过滤器悬浮物不宜超过30mg/L,根据实操经验,进入过滤处理单元时,矿井水的浊度要<20NTU,否则会造成过滤器频繁启动及反冲洗,严重时会造成滤料板结。原处理系统没有设置混凝沉淀段,矿井污水中的悬浮物未经有效预沉处理直接通过多介质过滤器和陶瓷膜过滤器截留,设备负荷严重超标,造成过滤器内部严重板结、堵塞。

3.3 未设置污泥浓缩装置

原系统配套有一座污泥浓缩池,泥水分离效果差,未达到进入板压环节要求条件而直接进入板框压滤机,造成板框压滤机工作周期增长且压泥效果不佳。

3.4 加药装置不完善

原系统设置有PAC和PAM加药装置各1台,仅有储药箱和简易搅拌装置,无流量泵,药剂靠操作人员经验投加,自流进入池体,不能实现药剂的科学配比和计量功能。

3.5 控制系统不完善

原系统投运前没有形成完整操控系统,有的阀门为气动,有的为手动,没有实现原设计方案既定效果,且部分阀门没有开关可视功能,阀门的开启度不能保证;指令不畅、存在误动作。

3.6 反冲洗系统存在问题

由于过滤器前的预处理效率低,过滤器的反冲洗次数频繁,加之反冲洗水泵选型不当,泵的流量、扬程偏小,整个反冲洗系统运行效率低,滤料冲洗不到位,直接影响系统的正常运行,降低了污水处理站的处理效率。

4、提标改造设计方案

4.1 处理站规模的确定

为确保矿井生产持续稳定发展及正常接序,考虑到后期矿井下水平延深,矿井涌水量增加等因素,提标改造在充分利用现有设施、设备基础上,处理站规模按240m3/h考虑,其中一期提标改造规模维持现有100m3/h,建(构)筑物按240m3/h设计,预留矿井下水平延深二期工程140m3/h设备位置。提标改造土建考虑了后期水处理站的扩建,在充分利用现有建(构)筑物的基础上,既考虑了污水处理站的平面布置,又给后期处理站扩建降低了成本。

4.2 设计进水水质

设计进水水质见表1。

4.3 提标改造工艺的确定

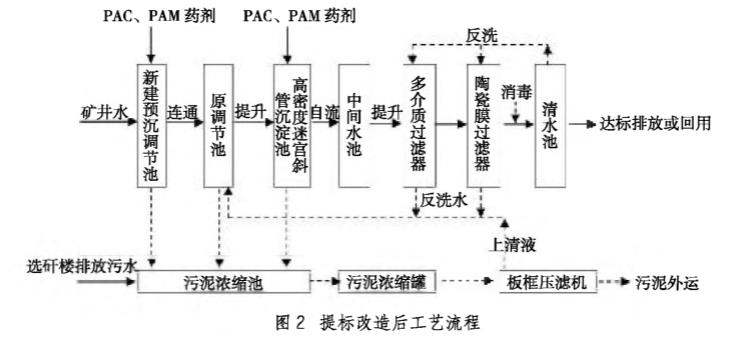

提标改造后工艺流程如图2所示。

4.4 主要生产建(构)筑物改造

4.4.1 扩建预沉调节池

在原800m3预沉调节池前端新建一座容积约为700m3的预沉调节池,新建的调节池长深比为8.5,满足平流沉淀池长深比的要求。改造后预沉调节池总容积为1500m3,按240m3/h的井下涌水量计算,污水停留时间为6.25h,符合《煤炭工业给水排水设计规范》GB50810-2012第3.4.5要求(调节池按6~10h的正常涌水量计算),池底设置程控式刮泥装置,定量、定期清理污泥。解决了原调节池污水停留时间短、预沉效果差,排泥困难等问题。

预沉调节池1座,分二格,单格尺寸为28.6mx4.0mx4.0m,沉淀形式采用平流式,进水端设置污泥斗,污泥斗上宽4.0m,下部宽1m,深度2.6m,共2个。污泥斗内污泥由污泥泵房的渣浆泵提升至污泥池中,污泥泵房内设3台污泥渣浆泵(2用1备);集水渠设置潜水提升泵3台(2用1备),预沉调节池池底部各设1台液压往复式刮泥机。

4.4.2 综合净化间(预留远期设备安装位置)

净水车间采用局部二层结构,内设净化间、污泥脱水间及加药间、风机房、配电室及集控室,平面尺寸34.5mx12.0m,轻钢结构。其中药剂库设在原污泥脱水间内。

(1)高密度迷宫斜管沉淀池。

根据磁窑沟煤业井下污水初始水质资料化验结果,结合原系统在实际运行中存在的问题,提标改造在污水进入过滤器前,对污水进行有效的混凝沉淀,在预沉调节池后增设三级高密度迷宫斜板净化装置。该装置集反应、絮凝、破乳除油、沉淀、集泥、排泥、排污等系列工艺于一体,是专门针对煤矿矿井污水处理的高效沉淀装置,单体采用全自动运行,无需人员操作,是实现矿井水净化再利用和自动化管理的重要净水单元。

高密度迷宫斜板净水器1套(预留1套位置),单台处理水量Q=120m3/h,混凝反应时间20min,沉淀表面负荷3.2m3/m2·h,全自动+手动排泥。

(2)污泥脱水间。

将原板框压滤机和污泥螺杆泵重置安装在综合净化间,设2层,压滤机安装于2层,1层为运料间。在综合净化车间内增设污泥浓缩罐1台,与原污泥浓缩池配套使用。罐体直径2.5m,高5.0m,浓缩上清液回流至预沉调节池内,有效解决了泥水分离问题,提高了板框压滤机的工作效率。

(3)加药间。

在新建预沉调节池、高密度迷宫斜板净化装置流程环节均设置自动加药装置,实现药剂科学配比和自动计量加药。考虑到水质可能发生波动等因素,增设应急加药系统。主要为高锰酸钾投加装置1套,粉末活性炭投加装置1套,NaClO加药装置1套,每套加药装置均配套有3m3储药罐、SS304不锈搅拌器,加药计量泵等。

4.4.3 新建中间水池

根据增设高密度迷宫斜板净化装置实际所需,配套增设中间水池一座,采用钢筋混凝土结构,有效容积87.5m。高密度迷宫斜板净化装置内的出水自流入中间水池,通过提升泵进入多介质过滤器、陶瓷膜过滤器,实现了污水系统化、流程化、规范化达标处理。

4.4.4 原过滤及地下设备间

(1)过滤器滤料的更换及局部改造。

对现有多介质过滤器的滤料进行了更换,对过滤器支撑层、滤盘、滤帽及反冲洗头进行了改造。对现有陶瓷膜过滤器内部滤管进行了更换,提高了过滤器的工作效率,优化了过滤单元,提高了效率。

(2)反冲洗系统的完善。

原过滤装置反冲洗水泵流量偏小,滤盘支撑层损坏,滤帽堵塞,反冲洗效率低。提标改造重新更换了反冲洗水泵,将原使用的普通槽钢托盘支撑架改为双层焊接高强度工字钢背靠式,承压和载重强度提高,延长设备使用寿命;将原厚度为0.8cm的普通钢制托盘改造为1.2cm厚的锰钢托盘,强度增加,更加经久耐用;将滤盘上的塑料制过滤帽改造为高强度筛式聚氯乙烯塑料过滤垫层;将原4.1m托盘上使用的160个直径为3cm的塑料制过滤帽改造为使用260个直径为2cm厚度为0.2cm的高强度筛式聚氯乙烯塑料过滤垫层,不仅增加了水孔的数量,而且加大了过滤量,提升了反冲洗效率。

4.5 自控系统的改造

对原有气动门和手动阀门进行了统一更换,常用阀门全部设置为气动自动阀门,且安装有开关可视装置,实现自动化、程序化控制。

4.6 建成后实际运行效果

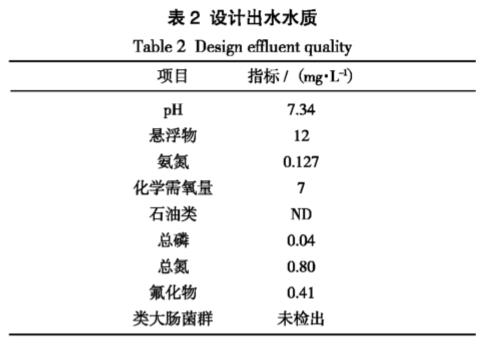

建成后考察指标均达到《地表水环境质量标准》(GB3838-2002)Ⅲ类标准要求,见表2。

5、结语

通过采用“混凝+沉淀+迷宫斜板沉淀+多介质过滤+陶瓷膜过滤”处理工艺,提标改造后的矿井污水处理站出水水质达到《地表水环境质量标准》(GB3838-2002)Ⅲ类标准,同时按照环保要求,建设有巴歇尔槽,排水口处安装有在线监测系统,与忻州市生态环境局监测系统联网,数据实时上传。改造后的系统工艺先进,实用性强,技术可靠,能实现自动化控制和集约化管理,且经济合理、高效节约,系统实际使用中运行稳定,达到了提标改造的预期效果。(来源:山西河曲晋神磁窑沟煤业有限公司)