某生物制药企业以豆油、玉米淀粉、甜菜碱、玉米胚芽、玉米蛋白粉、豆粕、棉籽蛋白等为原料,生产维生素B12、甲钴胺、维生素B2、腺苷钴胺等原料药。生产过程中产生高盐高有机物废水约3000m3·d-1,经生化处理后达标排放。为节约水资源,该企业新增废水零排放工艺,出水水质达到《循环冷却水再生水水质标准》(HG/T3923-2007)标准,回用率不低于95%。浓缩液进行蒸发分盐处理,蒸发结晶副产品氯化钠满足GB/T5462-2015《工业盐》工业干盐二级标准,杂盐率小于等于15%

1、零排放工艺

1.1 水质情况

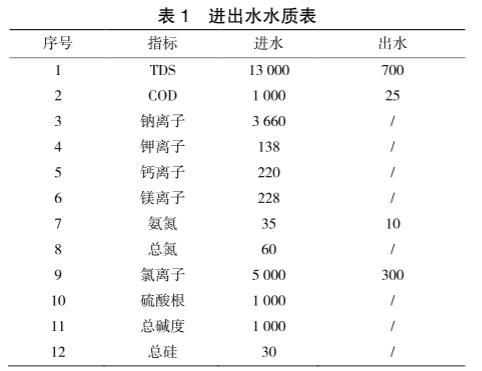

该废水盐分较高,氯离子、钠离子等一价离子占盐分总比较高,其设计进出水水质如表1,单位均为mg·L-1。

1.2 工艺流程

如图1所示,中水回用及零排工艺为“预处理系统+NF系统+NF浓缩液减量化系统+RO系统+二级除硬去硅系统+高压HPRO浓缩+后续MVR蒸发及冷冻结晶系统。整个系统的处理思路为先将COD、二价盐与一价盐分通过纳滤膜截留分离开,再通过物料膜分离NF浓缩液中的COD和二价盐与一价离子,使得整个污水中的二价盐分与COD分别富集在减量浓缩液的二级浓缩液及一级浓缩液中,一级减量后的浓缩液中COD属于不可生化降解的COD,通过高级氧化技术提高可生化性后作为生化系统的碳源。二级减量后的浓缩液中主要含有绝大多数的二价盐,可通过后续的冷冻结晶单元去除。经过NF和NF减量化装置处理后的清液中主要含有一价盐分,此时便可进行浓缩盐分,经RO处理后,浓液中钙镁总硬度上升,通过过烧碱-纯碱-氯化镁药剂协同去除硬度、碱度和总硅。为后续的HPRO再浓缩作为前端保障预处理,HPRO浓缩液为高TDS、高COD。能够透过NF进入NF清液的有机物分子量较小,多数属于易挥发性的物质,不会对后续的MVR蒸发运行工艺产生较大的影响。故而主要的思路为首先分离COD与二价盐,一价盐浓缩液蒸发分盐结晶,二价盐浓缩冷冻结晶,COD经氧化预处理后进生化系统处理,从而达到零排放的目的。

整个工艺由预处理系统、NF系统、NF浓缩液减量化系统、反渗透系统、软化系统、HPRO系统、污泥处置系统七大部分组成。

预处理系统包括:除硬软化系统、磁分离系统、砂滤过滤器、保安过滤系统等。

NF系统包括:NF进水泵、NF进水罐、NF集成设备、NF清液罐、NF浓缩液罐等附属加药单元等。

RO系统包括:RO进水泵、RO集成设备、RO浓缩液水罐以及RO系统所需的阻垢剂等加药清洗单元等。

NF浓缩液减量化系统包括:一级进水泵、二级进水泵、一级增压泵、二级增压泵、中间水罐、各级物料储罐等单元、清洗加药单元等。

深度软化系统:包括pH调节池、钙镁沉淀区以及除硬反应区。

污泥处置系统包括:隔膜式板框压滤机、压榨泵、压榨水箱、皮带输送、脱水清液输送泵、污泥料斗、翻板系统、污泥储池、板框进料泵等。

2、主要建构筑物及设备参数

2.1 预处理系统

生化系统二沉池出水呈现出高COD、高悬浮物、高硬度的特性,为了满足NF进水的最低要求,需要先进行预处理沉淀COD、钙镁硬度和TSS等。再经砂滤和保安过滤器截留未沉淀完全的悬浮物和有机物。将原水预处理的主要作用为:防止细小颗粒物质污染NF膜;防止胶体类物质污染堵塞NF膜;防止强氧化剂对NF膜的氧化损伤。本项目设计采用“除硬软化+磁分离+沉淀+砂滤+保安过滤器”组合方式对原生化系统二沉池出水进行预处理。

软化反应区4个,单个池容50m,加药分别为氢氧化钠、氯化镁、氧化钙、碳酸钠,沉淀池2个,单个池容275m3,沉淀时间3h。砂滤设备4套,单套处理能力70m3·h-1,滤速10m3·h-1。保安过滤器2个,采用折叠式大流量滤芯,长度1016mm,过滤精度5μm。

2.2 NF系统

生化系统处理后二沉池出水中难生化降解的有机物形成的COD、盐分和色度超标严重,经前端的预处理系统后,出水悬浮物、硬度大幅降低,但COD、盐分等依然很高。

NF采用集成模块化装置,按照3298m3·d-1进行设计,共设4套处理量为900m3·d-1NF集成设备,总计处理量3600m3·d-1。单套配置9支膜壳,54支膜元件,共计216支膜元件,设计膜通量16LHM,设计产水率80%。

2.3 RO系统

采用RO系统将一价盐浓缩,清液回用,RO膜浓缩液量进入高压HPRO进行进一步浓缩处理,尽可能减少蒸发的量。

RO采用集成模块化装置,按照3200m3·d-1进行设计,共设4套处理量为800m3·d-1RO集成设备,单套配置12支膜壳,72支膜元件,共计288支膜元件,设计膜通量12LHM,设计产水率75%。

2.4 NF浓缩液减量系统

针对NF膜浓缩液高COD、高二价盐的特性,为提高整体水资源回收利用率,需要将COD和二价盐进行分离。本项目共设计4套纳滤浓缩液减量集成设备,单套分两级分离,一级分两段,一级一段清液进入二级,确保清液出水的COD,一级一段浓液进入一级二段再浓缩,最大限度的降低了纳滤浓缩液尾液的量。减量化系统产生的清液与纳滤清液混合后一道进行反渗透处理,一级二段浓缩液经原芬顿高级氧化技术提高可生化系之后,进入原厌氧单元进行处理,二级浓缩液进入冷冻结晶单元进行硫酸钠结晶。

NF浓缩液减量化集成模块装置,按照659m3·d-1设计,产水495m3·d-1,设计一级膜通量12LMH,二级膜通量5.8LMH,总膜元件数112支。

2.5 深度软化系统

RO浓缩液富集了NF产水中绝大多数的钙、镁等二价离子以及二氧化硅,在后续HPRO处理系统中有很强的结垢污堵倾向,因此需要做化学软化处理。

深度软化反应区4个,单个池容30m3,加药顺序分别为氢氧化钠、氯化镁、氧化钙、碳酸钠,沉淀池2个,单个池容150m3,沉淀时间6h。

2.6 HPRO系统

RO浓液尚有721m3·d-1,直接上蒸发结晶,则投资及运行成本会高,经物料平衡计算及离子浓度估算,RO浓液的TDS约35000mg·L-1,通过HPRO将TDS进一步浓缩至100000mg·L-1左右,可将进入蒸发的量减少至234m3·d-1。HPRO采用集成模块化装置,按照730m3·d-1进行设计,84支膜,设计膜通量10LHM,设计产水率60%。

2.7 污泥处置系统

本项目产生的污泥主要为软化过程、芬顿氧化系统、混凝沉淀系统产生的化学污泥为主,含水率为95%~98%之间,凝聚性能强,主要成分为碳酸钙、氢氧化镁、硅酸镁、硅酸钙、氢氧化铁以及部分絮凝剂和有机污染物质,适合选用板框压滤机进行处理,设计采用高压隔膜脱水机2台,单台过滤面积200m²,进料量297m3·d-1,配套进料泵40m3·h-1,同步配套出料仓、污泥浓缩池等,脱水后污泥含水率为60%~70%。

3、运行成本

运行成本包括药剂费、电费及人工。按照工程处理水量3200m3·d-1计算,蒸汽为场内余热蒸汽,不计费用,氯化钠和硫酸钠成品盐收益及处置费相抵。

1)药剂费:包括膜清洗剂、阻垢剂、盐酸、助凝剂、絮凝剂、氯化镁、碳酸钠、氢氧化钠、氧化钙、双氧水、硫酸亚铁、杀菌剂以及还原剂共12种药剂,吨水处理成本约13.23元;

2)电费:每日运行的污水处理系统设备总运行功率为1593.347kW。

吨水每日最大电耗为:

1593.47kWx0.8x24h÷3200m3=9.56kW·h·m-3。

工业用电按0.407元·(kW·h)-1计。吨水处理电费为3.89元·m-3。

3)人工费:该项目共需人员约24人,按照10万元/人·年估算,则吨水人工费约2.27元。

综合运行成本约为19.39元·m-3,其中,药剂成本会随着水质水量的变化而变化。

4、结论

1)生物制药产生的废水经生化系统处理后的达标水可通过除硬、过滤及膜分离的方式实现中水回用,水质达到《循环冷却水再生水水质标准》(HG/T3923-2007)。

2)废水中的一二价盐可通过NF纳滤膜集成设备进行分离,NF浓液可通过两级物料分离膜实现COD和盐分的分离,进一步对NF浓液减量的同时,减少了硫酸钠蒸发结晶系统的进水COD值,可提高硫酸钠结晶盐的品质。

3)经NF膜系统分离后的清液通过RO及HPRO完成多倍浓缩,有效缩减氯化钠蒸发结晶系统的规模,节约投资及运行成本。

4)软化除硬系统的设置降低了膜的清洗频次,可提高膜的使用寿命。

5)整体水回用率达到95%以上。(来源:维尔利环保科技集团股份有限公司)