双极膜电渗析(bipolarmembraneelectrodialysis,BMED)是在离子交换膜基础上发展起来的一种膜分离技术。由于其具有能耗低、无污染、占地小、效率高等优点,双极膜电渗析技术从20世纪50年代中期被发现以来就一直备受关注,并在80年代中期取得重大突破。近20年来,随着膜机理研究、膜结构、膜材料和膜制备技术的重大创新,双极膜电渗析技术研究与应用更是取得了突飞猛进的发展,其应用已经深入到化工、生物医药、环境保护、食品和能源等诸多国计民生行业中,显示出独特的技术优势和广阔的应用前景,在传统工艺改进和新工艺创新过程中发挥了不可替代的作用。

而目前起步最早、研究最多、应用最广泛的,主要是双极膜电渗析在有机酸生产制备领域的应用研究。有机酸是指具有酸性的有机化合物,是重要的工业原料,可广泛应用于食品饮料工业、医药工业、化学工业、精细化工工业、烟草加工、高分子材料合成等领域,在世界经济中占有非常重要的地位。有机酸的传统工业生产方法有电解氧化法、多相催化氧化法和发酵法等。电解氧化法和多相催化氧化法由于耗能大、催化剂价格昂贵等因素,在工业生产中应用较少。有机酸工业化生产中最常用的是发酵法,但由于生产过程中为了调节发酵液pH值,会加入碱(石灰)中和,需要消耗大量酸碱,形成大量废液、废渣污染环境。因此,传统制酸工艺难以满足绿色化生产和可持续发展的要求。

由于双极膜可在电场作用下,进行水解离产生H+和OH-可将发酵液中的有机酸盐直接转化为有机酸和碱。在整个生产过程中,只需要加入循环使用的电极液外,无需添加任何酸碱,也不产生任何酸碱盐废液。同时副产的高纯氢氧化钠可循环用于发酵液的pH值调控,实现物料的工艺内循环,特别是采用特定的双极膜电渗析构型,还可以实现有机酸的纯化,在绿色化、节能化、高效化产酸方面具有显著优势。因此,双极膜电渗析作为一种高效、价廉、操作方便的清洁化工生产新技术,在有机酸绿色化生产中正在扮演着越来越重要的角色,已积累了不少工程应用案例。本文将在介绍双极膜电渗析工作原理、特点、构型的基础上,重点介绍在有机酸生产过程中的应用案例。

1、双极膜电渗析技术的定义及其特点

1.1 双极膜电渗析的定义

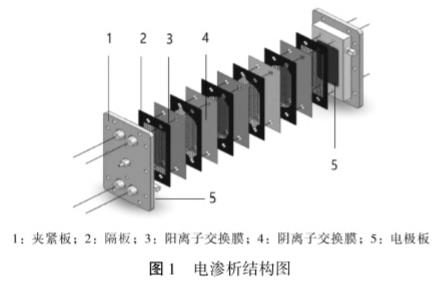

电渗析(eletrodialysis,简称ED)是利用离子交换膜对阴、阳离子的选择透过性能,在直流电场作用下,以电位差为推动力,离子透过选择性离子交换膜而迁移,使带电离子从水溶液和其它不带电组分中定向分离出来的一种电化学分离过程,从而实现溶液的浓缩、淡化、精制和提纯。电渗析器件是由阴阳离子交换膜、电极、隔板按一定排列顺序组成的重复单元,如图1所示。

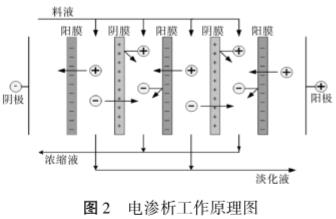

由于电渗析装置中离子交换膜由活性离子交换基团、固定官能团和疏水底物组成,对溶液中的荷电离子具有选择透过性能。性能优良的离子交换膜,其“离子渗透选择性”最高可以达99%,工作原理如图2所示。在设计灵活、操作维修方便、工艺过程洁净无污染、原水回收率高、装置使用寿命长等方面具有明显优势。

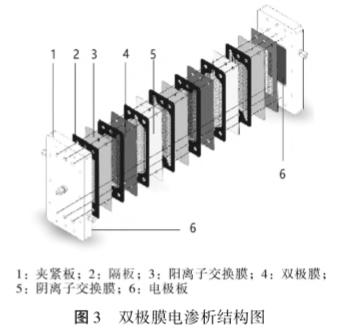

但传统电渗析工艺在离子分离和脱盐领域也存在一定的技术限制,比如能耗较高、设备安装复杂,且不能为酸根提供H+,需要引入大量外源酸,极大地增加了产品酸受污染的风险,产生的盐水也成为重要的环境负担。为了克服以上问题,有研究者尝试将双极膜技术与电渗析装置相结合,形成双极膜电渗析系统。双极膜电渗析(BioplarMembraneElectrodi-alysis,简称BMED)(如图3所示)是双极膜与电渗析技术的耦合集成,是真正意义上的反应膜。它是基于双极膜的水解离和传统电渗析原理的基础上发展起来的,是以双极膜代替传统电渗析的部分阴、阳膜或者在传统电渗析的阴、阳膜之间加上双极膜构成的,能够在不引入新组分的情况下将水溶液中的盐转化为对应的酸和碱。BMED行为与电场的方向有关,当双极膜反向加压时(阴膜层朝正极,阳膜层朝负极),正、负离子从离子交换界面层分别通过阳、阴层向主体溶液发生迁移,从而在界面层内发生离子耗竭,形成高电势梯度,阴、阳膜复合层间的H2O在膜的两侧离解分别得到H+和OH-离子,并分别通过阳膜和阴膜作H+和OH-离子源。

1.2 双极膜电渗析的工作原理及特点

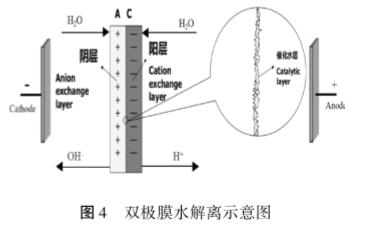

双极膜电渗析的工作原理是利用离子交换膜的选择透过性、双极膜特有的水解离能力以及荷电物质在电场作用下的定向运动。双极膜兼具阴阳膜的特性,其水解离过程如图4所示。由于离子交换膜的选择透过性,含有带负电活性基团的阳膜使其能透过阳离子,阻挡了阴离子透过;而含有带正电活性基团的阴膜能透过阴离子,阻挡了阳离子。中间过渡层具有水解离催化作用,一般是由磺化PEK、过渡金属和重金属化合物以及叔胺类化合物等组成。不同电荷密度、厚度和性能的膜材料,在不同的复合条件下可制成不同性能和多种用途的双极膜电渗析系统。

双极膜电渗析上述特性,使其与传统电渗析过程相比具有以下显著的优点:①能耗低,生产1tNaOH能耗约1500~2000kW·h,而电解方法需要2200~3000kW·h;②过程无氧化还原反应产生;③无O2、H2等气体的产生;④仅需1对电极,节约投资在绿色化、节能化、高效化产酸方面优势明显,在将盐同步转化为对应碱和酸;⑤不需要在每组隔室中放置1对电极,装置体积小。因此,双极膜电渗析技术可以作为一种绿色工艺用于清洁生产,能够产生酸碱的同时,不需要添加化学药剂且几乎不副产废水,相比普通电渗析,其能耗更低,效率较高。为资源的再生和回收、降低物质和能源消耗、减少废物排放、消除环境污染以及某些酸和碱的分离和制备提供了新的途径,拓展了电渗析的应用领域,具有显著的工业应用价值和环境效益。

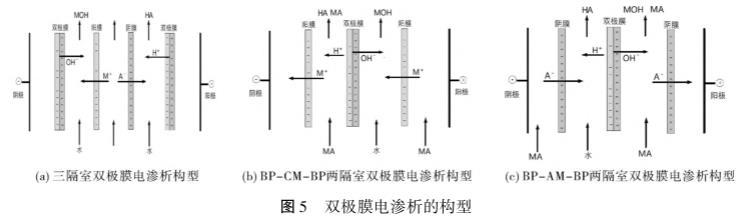

1.3 双极膜电渗析的构型

双极膜电渗析的性能和应用除受膜本身性能影响外,膜堆构型对其应用也有较大影响。双极膜电渗析法有两种基本的结构模式:三隔室式和两隔室式。三隔室BMED构型见图5(a),双极膜与阴阳离子交换膜交替排列,双极膜与阳离子交换膜之间形成碱室,双极膜与阴离子交换膜之间形成酸室,阳阴离子交换膜之间的隔间为脱盐室。三隔室构型是化工生产及高盐废水处理和无机酸制备的常用结构,其最大的特点是能够将盐同时转化为相应酸和碱,多适用于处理在水中易解离的盐溶液和产生纯度较高的酸液和碱液。然而,用三隔室处理含弱酸根废水时,存在导电率低、膜堆电阻大、能耗大、经济性差等问题。

两隔室BMED构型是将双极膜与阴离子交换膜(或阳离子交换膜)按照一定顺序交替排列放置在两电极板中间,根据所用阴阳离子膜不同,可分为两种BMED两隔室装置。其中:(1)BP-CM-BP构型的阳膜膜堆,构型见图5(b),该构型适合合成高纯度的无机碱溶液与有机酸溶液。(2)BP-AM-BP构型的阴膜膜堆,构型见图5(c),盐液室中的A透过阴离子膜进入酸液室,与双极膜水解离产生的H结合形成盐酸溶液。同时,盐液室中会存在M+、A-,以及双极膜水解离产生的OH-,造成盐液室中为盐和碱的混合溶液。由于两隔室双极膜构型结构简单,在有机酸的生产中显示出明显优势。与普通电渗析相比,双极膜电渗析有更多组合方式,并可根据不同的对象进行选择。

2、双极膜电渗析在有机酸规模化生产中的应用

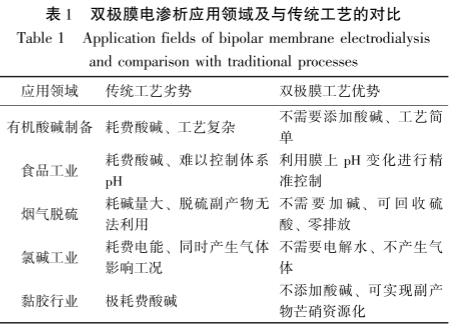

从目前报道来看,近二十年来双极膜电渗析生产有机酸的应用主要集中在实验室规模内。在实际生产中,双极膜电渗析工艺研究起步较晚,所占市场比重较小,但因其应用领域专一而且具有难以替代性,在促进传统生产工艺优化升级方面优势突出。目前双极膜的产业化制备和应用都很少,国外在双极膜开发应用起步较早,在化工过程绿色化生产中也有工业化的应用。双极膜的第一个商业应用始于1986年由美国宾夕法尼亚州华盛顿钢厂WashingtonSteel(US)公司用于从不锈钢浸洗液中回收氢氟酸和硝酸。1997年EurodiaIndustrie在法国建成了一个用双极膜电渗析法将有机酸盐转化为有机酸的工厂。两个膜组型号为EUR20-240,总有效面积81m2,其有机酸的转化率(纯度)98%,浓度达到390g/L。2001年,Euro-diaIndustrie还建立了一个年产1700t从醋酸钠废液回收醋酸的双极膜工厂,膜的总面积为450m2,转化效率91.5%,回收醋酸的浓度达到3mol/L。目前,双极膜电渗析的应用范围分为以烟气脱硫、硝酸盐回收等为主的污染控制资源回收和以生产有机酸碱、蛋白生产果汁果酸为主的化工和食品生产,各领域应用特点见表1。

由于双极膜生产质量不稳定以及工艺设计的复杂性,国内BMED在商业中的应用相对其他方法来说工程案例要少得多。我国学者从上个世纪末开始研究BMED制备有机酸应用1992年,清华大学蒋维钧等申请了“双极性膜电渗析法制备有机酸的设备与工艺”的专利,利用双极膜与阳离子膜形成的电渗析装置,反应进行6h后,有机酸盐的转化率达到98%。徐铜文、傅荣强等研究了双极膜电渗析法生产葡萄糖酸的工艺条件,验证了膜堆组合方式、电流密度、料液浓度等条件对葡萄糖的能耗、电流密度、生产成本的影响。与传统葡萄糖酸生产工艺相比,双极膜电渗析技术在降低生产成本、保护环境和提高产品质量等方面效果显著,葡萄糖酸钠的转化效率达到98%以上,且有望实现零成本生产葡萄糖酸的目标。除上述有机酸,还有学者对双极膜电渗析法在牛磺酸、酒石酸、维生素C、柠檬酸、苹果酸、乙酸、水杨酸、牛磺酸、乳酸、氨基酸、衣康酸、丙酸、甲苯磺酸和其他有机酸等进行了的应用研究。

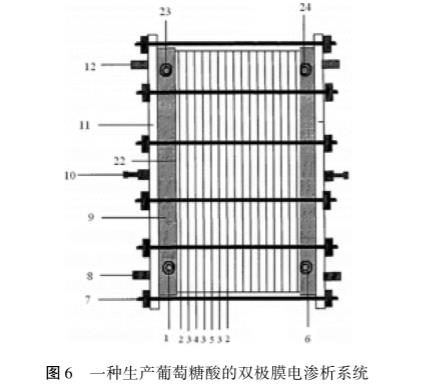

国内企业对双极膜的研发、生产、工艺开发与推广起步较晚,但随着双极膜水解离机理的进一步研究和生产技术的进步,一些公司相继开发出性能优良的商品化双极膜,并已经探索其在有机酸生产中的商业化应用。有机酸具有电离和离解度小的特性,可用双极膜电渗析器直接将有机酸盐转化为有机酸,且处理过程中无废水排放,并且副产物NaOH还可以循环用于发酵过程。宜宾丝丽雅集团有限公司发明了一种生产葡萄糖酸的双极膜电渗析系统,原料先通过预过滤器去除大颗粒的悬浮物,再通过微孔过滤器的方法截留大分子量的污染物,所得透过液进入双极膜电渗析膜堆进行循环,可回收得到有利用价值的NaOH和葡萄糖酸。其所用的双极膜电渗析装置系统包括极液流道板、电极、隔板、均相阳膜、均相阴膜、双极膜、极液流道板、阳极接线柱、阴极接线柱(如图6所示),所述的阴极接线柱与阴极垂直焊接,阳极接线柱与阳极垂直焊接;在阴极与阳极之间形成一个膜堆空间,在所述的膜堆空间内放置膜组。

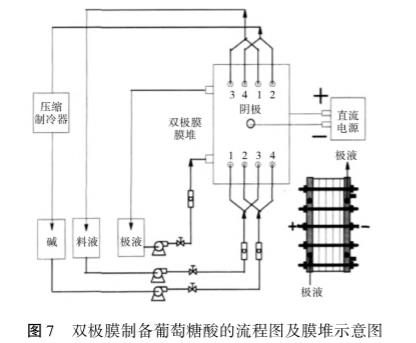

杭州水处理技术研究开发中心金可勇等探索了采用双极膜法生产萄糖酸的规模化研究,自主开发了一种由100组膜对、有效膜面积共有25m的规模化生产装置(如图7所示),对双极膜电渗析的组合形式和单极膜材料进行筛选,为大幅提高电流效率、降低设备投资提供了保证。

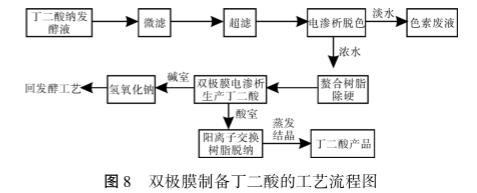

2014年山东天维膜技术有限公司自主研发设计的国内首条双极膜生产线完成安装调试并试车生产,打破了国外技术垄断,填补了我国荷电膜产业化的空白,为双极膜的规模化推广应用奠定了基础。同年,山东天维膜技术有限公司自主设计的双极膜电渗析法生产丁二酸项目投产,该项目融合了陶瓷膜过滤、超滤、均相膜电渗析、螯合树脂等多个预处理工艺(如图8所示),预处理后的发酵液进入双极膜电渗析系统后直接转化为丁二酸,最后通过蒸发结晶得到高纯丁二酸产品。该项目使用了双极膜200余平方米,生成的酸碱浓度都在8%以上,碱可回到发酵过程中调节发酵液pH值,实现物料的工艺内循环,产品收率达到97.4%。本生产工艺与传统工艺相比废水量减少约90%,避免大量活性炭的使用,减少了树脂用量90%,大大减少了废水处理费用,降低了对环境的污染。一些企业还开展了双极膜电渗析在硫代二丙酸、丁二酸规模生产整套解决方案的探索和研究。

3、双极膜电渗析在有机酸制备中的机遇和挑战

3.1 机遇

近几年随着国家一系列环保政策的实施,对废水和废盐的排放越来越严格,而工业生产中有机酸是耗水大户,同时其转化的离交系统也是消耗酸碱产生大量废盐水的主要工序,比如生产1吨有机酸将会产生10吨废水,生产1摩尔有机酸需要消耗1摩尔酸和1摩尔碱,同时生成1摩尔盐,而双极膜制备有机酸的清洁生产工艺,可以取代90%以上的离交系统负荷,大大减轻废水的排放压力,同时降低酸碱消耗和废盐的产生。

3.2 挑战

尽管目前国内BMED在有机酸生产应用领域取得了很大的进步,技术水平总体上能和国际接轨,解决国内工业的一些需求。但双极膜电渗析在实际生产中起步较晚,在整个膜市场中所占比重较小,仍存在很多挑战,如双极膜生产工艺复杂、质量不稳定、价格偏高。尤其是在一些产品应用过程中工艺技术开发力度不够,膜技术工艺开发仍以实验研究为主导,难以满足有机酸制备主流程工艺要求,严重迟滞了双极膜电渗析技术在有机酸规模化生产中的推广应用。

(1)双极膜的强度低、寿命偏短。目前国产的双极膜强度不高,使用寿命大多在2~3年,更换频率较高,亟需开发出更加耐用的双极膜。

(2)BMED制备有机酸的工艺过程极其复杂,对膜性能和品种要求极高。国产双极膜为阴膜层、催化层、阳膜层复合起来的多层膜,使用过程中出现起泡、串料、漏电流的现象,导致膜性能严重下降,亟需开发出高性能的双极膜,优化设计膜结构,提升膜通量和抗污染能力。

(3)双极膜水解离电压偏高,导致能耗偏高。当前最常用的是两隔室双极膜电渗析,电流密度达到500A/m2时,膜对电压需要达到1.65V以上,每kmol有机酸的转化能耗达到80kWh以上,亟需开发出新型的双极膜及操作工艺来降低运行成本。

(4)双极膜组器开发工艺还不成熟。尚缺乏面向膜材料产品生产、质量检测的行业标准,造成双极膜产品质量参差不齐,亟需重视原始技术创新,开发出质量稳定的双极膜组件,实现规模生产过程的稳定运行,力争形成环保领域的颠覆性技术。

4、结语

双极膜电渗析技术涉及到化学、生物、物理、机械等多领域交叉、知识密集型的综合学科,是多学科技术的创新式和集成式应用的新兴领域。因其高效节能、环境友好等显著特点,双极膜电渗析技术开拓了电渗析技术的应用领域,在化工生产、生物技术、食品工业、环境保护等领域有着广泛的应用前景,有望解决传统产业发展中的一些技术难题,已经并将继续成为电膜过程的重要发展方向。国外在双极膜电渗析制备有机酸方面经过几十年的研究和开发,已经基本走向了规模化生产的道路。而国内双极膜制备有机酸的应用才刚开始,大规模应用仍与发达国家存在一定距离。

从已有的应用项目案例来看,当前双极膜电渗析项目设计工艺路线没有形成行业统一化标准,各工程项目的复杂性需要多种处理方法的耦合配套,为企业提供整体解决方案,在一定程度上阻碍了双极膜电渗析技术的推广应用。同时,受膜价格、产品性能的不稳定性、膜污染和生产工艺的复杂性影响,应用推广速度远不能适应产业发展需求,因此双极膜电渗析技术在有机酸生产工艺开发、创新及应用推广还有很长的一段路要走。随着膜的化学稳定性提高、抗污染性能和离子选择性进一步增强,关键环节技术壁垒和生产工艺的突破,未来十几年双极膜电渗析技术有望在更多领域实现规模化应用。(来源:潍坊职业学院,山东省荷电高分子膜材料重点实验室,山东省海洋精细化工重点实验室)