截至2009年底,我国约有木薯酒精生产企业30多家,木薯酒精产量700万t/a,平均每家企业产量133t/al。以木薯为原料生产酒精在我国广西、广东、湖北、江苏等省有较为广阔的市场。常规生产工艺中每生产1t木薯酒精排出的废水约为12~15t,且木薯酒精废槽液出水温度高,含有大量的有机化合物及悬浮物,CODcr高达50~80g/L,SS(悬浮物)高达60~80g/L,属于典型的高浓度有机废水。

酒精酿造是借助高活性微生物的代谢作用,使用淀粉类物质(木薯、谷类及玉米等)转化为糖,继而生成酒精的过程。工业生产过程包括粉碎、糖化、发酵、精馏、分子筛脱水等过程,其中精馏过程产生的废醪液为酒精酿造的主要废水来源。

广东某木薯酒精加工企业,燃料乙醇年产量达15万吨/年,废醪液排放量达4000t/d。因木薯酒精废醪液含有大量的有机化合物及悬浮物,其浓度高、粘度大,直接固液分离处理较为困难,且分离后的醪渣由于蛋白质含量低,做饲料销售困难。建设方出于资源化利用的考虑,采用“高温CSTR厌氧反应器”工艺,通过厌氧生物处理回收大量沼气用于发电。

项目建成后投产运行,CSTR厌氧反应器出水的悬浮物经“斜筛过滤+混凝气浮+平流沉淀”工艺处理后依然高达8~15g/L,影响后续二级UASB厌氧系统和A/O好氧系统的运行效果,最终出水的CODcr和SS均不能稳定达标。于是对CSTR厌氧反应器的出水悬浮物去除工艺进行技术改造,改造后各项出水指标稳定达到设计要求,本工艺改造案例可为同类型木薯酒精废水处理提供参考。

1、污水处理站运行概况

1.1 进出水水质及原工艺流程

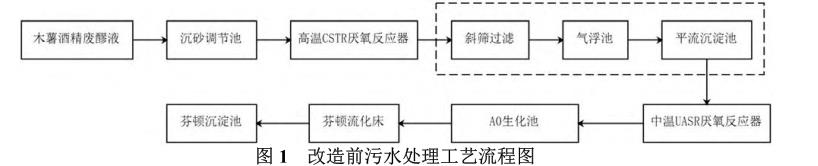

木薯酒精废醪液处理规模为4000t/d,温度高达80℃以上。本项目设计进水的CODcrq为60~80g/L,SS为50~70g/L,总氮为1g/L,总磷为0.3g/L。设计出水执行广东地方标准《水污染物排放限值》(DB44/26-2001)的第二时段一级标准。处理工艺如下:

1.2 主要设计参数

(1)CSTR高温厌氧反应器工艺:8个厌氧发酵罐,单个罐体规格尺寸:φ24.00x23.00m,有效容积8000m,容积负荷4.45kgCODcr/(m3·d),停留时间16d;

(2)斜筛过滤工艺:过滤目数为60目,安装角度为60°;

(3)混凝气浮工艺:处理能力为100m3/h,数量为2台;

(4)平流沉淀工艺:平流沉淀池,表面负荷0.2m3/m2·h;

(5)UASB中温厌氧反应器工艺:容积负荷2.0kgCODcr/(m3·d),停留时间2.8d;

(6)A/O生化池工艺:污泥负荷为0.09kgBOD5/(kgMLSS·d),停留时间130h;气水比110:1。

(7)芬顿氧化工艺:芬顿氧化塔1座,规格尺寸:φ3.6x15m;

(8)污泥处理系统:板框压滤机9台,过滤目数200目,过滤面积450m2,用于处理厌氧污泥;带式压滤机2台,带宽3m,用于处理好氧系统及芬顿系统的污泥。

1.3 设计水质与实际水质对比

CSTR厌氧反应器出水的悬浮物经“斜筛过滤+混凝气浮+平流沉淀”工艺处理后依然高达8~15g/L,大量的悬浮物进入后续的处理单元,导致后续二级UASB厌氧系统产沼气率和CODcr去除率低,A/O生化系统的SVI指数低于80,活性污泥结块成团下沉等情况,最终出水的CODcr和SS均不能稳定达标排放。污水处理站运行1年,设计进、出水水质及实际出水质对比如下:

2、现状问题诊断及原因分析

2.1 实际运行主要存在的问题

CSTR工艺为完全混合式厌氧反应器,罐内设置水力搅拌装置,出水SS与反应器内部的浓度一致,高达20~30g/L。原处理工艺采用“斜筛过滤+混凝气浮+平流沉淀”的组合工艺,计划将CSTR厌氧出水悬浮物降低至5g/L以下,再进入二级UASB厌氧工艺。

实际运行中发现,采用“斜筛过滤+混凝气浮+平流沉淀”组合工艺后,出水悬浮物高达8~15g/L,且每个工艺段经常出现不同的问题,不能稳定连续运行。各工艺段的问题如下:

(1)“斜筛过滤”工艺段:斜筛的进水悬浮物高达20-30g/L,在实际运行中发现筛上物很多为编织物,经分析,农民的木薯通常采用编织袋装好木薯运送至收集单位,木薯加工段的粉碎机将编织袋及木薯一并粉碎,最终编织物在污水处理设施的斜筛上截留下来,同时还有部分粒径小的编织物通过斜筛后,进入后续的污水处理设置,影响后续的生化处理及深度处理系统。同时,斜筛过滤的进水悬浮物量大,筛网经常堵塞,需要操作工人采用高压喷枪冲洗,刚清洗后又很快堵塞。CSTR高温厌氧反应器出水温度高达60℃,而斜筛过滤区域需考虑加盖除臭,工人的操作环境很差。

(2)“混凝气浮”工艺段:因斜筛出水的SS还是高达15g/L以上,用混凝气浮法去除SS,SS去除率能达到40%~50%,混凝气浮后SS仍然达到8~10g/L,气浮机的溶气释放器因进水的悬浮物含量高导致经常堵塞,经气浮后出水的SS去除率不能得到保障,影响后续的工段运行。

(3)“平流沉淀”工艺段:主要作用是通过重力沉淀,分离污水中的悬浮物。本项目的表面负荷为0.2m3/m2·h,在实际运行中发现,平流沉淀效果不佳,主要原因是该悬浮物不易沉淀,排泥不干净,导致很快形成厌氧的情况,产生的沼气带动污泥上浮。类比同类型的木薯酒精废水处理项目,CSTR厌氧反应器出水后设置停留时间超过30h的辐流式沉淀池,用于分离出水的悬浮物。

2.2 出水污染物浓度超标原因分析

本项目计划采用“斜筛过滤+混凝气浮+平流沉淀”组合工艺,将CSTR出水中生化性较差的悬浮物分离处理,分离后的清液再进入后续的二级厌氧和好氧生化系统。但是实际运行中发现,该组合工艺不能稳定连续运行,出水SS在8~10g/L之间波动,出水中的SS主要为难降解的纤维素、木质素及经粉碎后的编织物,进入后续的二级厌氧及好氧生化系统,严重影响后续的生化处理效果,导致出水不达标。

该组合工艺繁杂,工人操作量大,且卫生环境差。斜筛和气浮释放器经常堵塞,平流沉淀池排泥等都需要大量的人工操作,卫生条件极差,且一旦失误,SS进入后续的生化系统,导致最终出水不达标。

3、工艺运行调整

CSTR厌氧反应器出水的悬浮物多为生化性较差的木质素、纤维素等,悬浮物没有在“斜筛+混凝气浮+平流沉淀”的组合工艺中得到有效稳定的去除,对后续的厌氧和好氧系统有较大的影响,最终出水不达标。通过考察同类型的木薯酒精废水处理站,CSTR厌氧出水多采用辐流式沉淀池进行分离去除悬浮物,停留时间长达30h,且最终的去除率只有50%左右,因此需要一种更高效、经济、稳定的处理工艺,解决CSTR厌氧出水悬浮物高的问题。

因本项目CSTR厌氧反应器出水悬浮物的去除是采用“斜筛+混凝气浮+平流沉淀”的物理分离工艺,悬浮物始终没有得到根本的去除(没有增减),只是从污水中通过重力、机械等的作用分离出来,最终去到污泥系统通过板框压滤分离,污泥处理的规模是按绝干污泥量计算的,因此污泥处理的建设规模并没有因此而减少。

CSTR厌氧反应器出水的悬浮物高达20~30g/L,已经满足板框压滤机的进料要求了,不需进一步的浓缩,可以直接经泵加压进入板框压滤机进行脱水,悬浮物经脱水后形成泥饼,含水率可降至60%~65%,因有机物含量高,可作有机肥料出售,板框压滤机的滤液再进入后续的厌氧和好氧系统处理。板框压滤机滤布的目数为200目(孔径为75微米),对滤液进行化验分析,滤液的悬浮物稳定在3g/L以下,满足降低CSTR出水去除悬浮物的工艺需求。

一般的市政污水,板框压滤机的进料泵采用螺杆泵,采用高、低压进料的方式,将污泥加压提升进入高压隔膜板框脱水机内,高压进料螺杆泵为0.6Mpa,低压进料螺杆泵为0.2Mpa。因为木薯带有泥沙,在生产燃料乙醇的粉碎机工艺段,会将木薯上的泥沙一并粉碎,最终粉碎的泥沙会从蒸馏塔上随酒精废醪液一起进入污水处理系统。如果采用螺杆泵,粉碎的泥沙容易磨坏螺杆泵的转子。经经济比较及考察同类型的木薯酒精废水处理项目,采用卧式离心泵更适合于作为板框压滤机的进料泵,进料快且较为稳定,而且采用卧式离心泵可以通过自动阀门的切换,一组卧式离心进料泵可为4台板框压滤机进料,进料时间可以控制在0.7h之内。

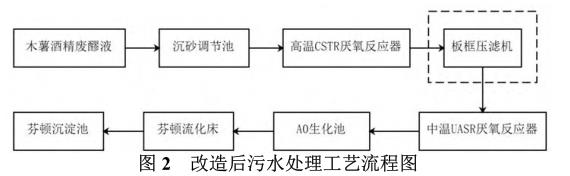

3.1 工艺流程图及说明

改造工艺流程说明:CSTR厌氧反应器出水的SS高达20~30g/L,出水后进入水量缓存池A,调节水量,采用离心泵作为进料泵,将污水提升加压进入板框压滤机进行过滤脱水,滤液进入水量缓冲池B,滤液的含水率在3g/L以下。污水中的悬浮物经板框的滤布截留脱水压榨,最终形成泥饼(含水率在60%~65%左右)。

3.2 设计计算及可行性分析

(1)设计进水悬浮物为20g/L,板框过滤脱水后,滤液的悬浮物为3g/L,每天处理的绝干泥量为68t/d,悬浮物的去除率为85%;

(2)原设计有9台板框脱水机用于厌氧污泥脱水,过滤面积450m2,过滤滤布的目数为200目(孔径为75微米),且会在滤布上形成一个污泥层,过滤效果更佳。按每100m2过滤面积处理0.4t绝干污泥计算,每台板框压滤机工作周期按3.0h设置(因处理的是厌氧污泥,含纤维素、木质素等物质较多,脱水效果较好),板框压滤机进料的时间控制在0.7h以内,板框脱水机每天工作5个周期,处理能力=450/100x0.4x5x9=81t绝干污泥;因此,将原有的9台过滤面积为450m2的板框脱水机,改造后作为CSTR厌氧反应器出水悬浮物的去除工艺,能完成过滤分离CSTR反应器出水悬浮物的任务,同时兼具污泥脱水的功能。

4、工艺改造优势及经济性

(1)原工艺是采用“斜筛过滤+混凝气浮+平流沉淀”组合工艺,计划将CSTR厌氧反应器出水的悬浮物从20~30g/L降至5g/L以下,物理分离后的悬浮物最终进入污泥处理系统,需处理的绝干污泥量为60t/d。采用“板框过滤”工艺,直接处理CSTR厌氧反应器出水的悬浮物,悬浮物从20~30g/L降至3g/L以下,需处理的绝干泥量为68t/d,同样需要9台过滤面积450m2的板框脱水机。工艺改造后,将污泥处理工艺直接作为CSTR反应器出水去除悬浮物的工艺,省去“斜筛过滤+混凝气浮+平流沉淀”组合工艺,节省了运行费用。

(2)板框压滤机进泥含固率要求达到2%~3%,本项目CSTR厌氧反应器出水的悬浮物浓度符合板框压滤机的进泥含固率的要求,不需设置污泥浓缩工艺,可以直接进料至板框压滤机进行脱水。

(3)因CSTR厌氧反应器的停留时间高达16d,废醪液中大部分易生化的悬浮物及有机物已经在厌氧反应器中去除,并转化为热量及沼气。CSTR厌氧反应器出水的悬浮物多为生化性较差的木质素、纤维素等。经板框过滤出水的悬浮物能稳定降低至3g/L以下,减少了悬浮物对后续厌氧和好氧系统的冲击,进入芬顿系统的CODcr及悬浮物含量均有较大的降低,大大减少了项目的运行费用,最终出水能稳定达标。

5、优化后的水质

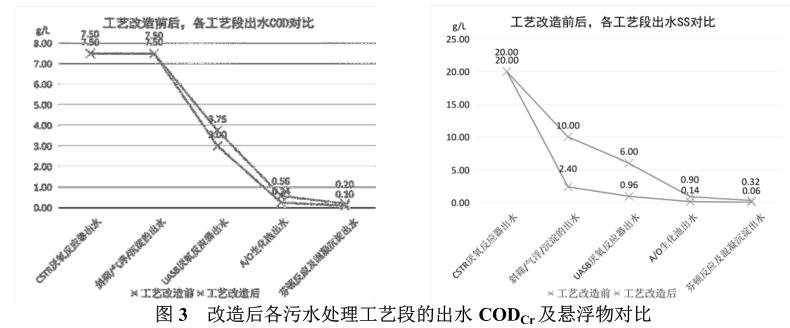

本项目经工艺改造后,我们对各污水处理工艺段的出水CODcr及悬浮物做了横向对比。结果如下:

经工艺改造后,将“板框过滤”作为CSTR厌氧出水后过滤分离悬浮物的工艺,板框滤液的悬浮物能稳定在3g/L以下,悬浮物去除率在80%~88%左右。通过对比工艺改造前后各污水处理单元CODcr及SS的出水水质发现,工艺改造后,二级厌氧系统和A/O生化池系统的CODcr及SS的去除率均提升10%~20%左右,出水水质均能达到预期的效果,同时,因进入芬顿流化床的CODcr及SS降低,因芬顿加药量减少,整个系统的运行费也能进一步降低。

6、结论

(1)CSTR厌氧反应器的出水需分离污水中大量的悬浮物,用“板框过滤”工艺代替“斜筛过滤+混凝气浮+平流沉淀”组合工艺,悬浮物的去除率可高达85%~88%,并稳定在3g/L以下;

(2)工艺调整后,“板框过滤”工艺同时兼具污泥脱水和CSTR厌氧反应器出水悬浮物去除的功能,不需额外再设置CSTR厌氧反应器出水的悬浮物去除工艺,节省工程投资费用;

(3)CSTR厌氧反应器出水的悬浮物因采用“板框过滤”工艺得到有效的分离去除,二级UASB厌氧反应器的产气率得到提高,A/O好氧池污泥SVI指数也回到100~150以下,最终进入芬顿流化床的进水CODcr从改造前的0.56g/L降低至0.24g/L,SS从改造前的0.9g/L降低至0.15g/L。因CODcr及SS指标降低,芬顿系统的加药量得到大大降低,节省了运行费用。(来源:中交第四航务工程勘察设计院有限公司)